辽河油田高凝油三元驱采出液高频脉冲电脱水实验研究

林 琳

(中油辽河工程有限公司)

在油田开采过程中,往往需要对采出原油进行严格的脱水处理后才能外输和加工[1]。 常用的原油脱水技术包括化学法、重力沉降法、离心分离法、超声波法、热处理法及电脱水法等[2~5]。 其中,重力沉降法设备简单、运行稳定、多用于原油脱水预处理;电脱水法处理量大、效率高,能将原油含水率降至0.5%以下,满足原油外输要求。

原油经由重力沉降预脱水之后,再由电脱水技术将其含水率降至0.5%以下,这是我国应用广泛的原油脱水工艺流程。 然而,随着我国原油重劣质化问题的日益严重,该工艺组合难以满足要求,存在脱水效率低、设备易短路等问题[6,7]。辽河油田高凝油三元驱采出液成分复杂、乳化程度大幅增加, 常规原油脱水技术已不能满足需求,必须使用更为高效的电脱水技术。

脉冲电脱水由英国Bradford 大学的Bailes 教授于1981 年率先提出, 后逐渐发展成为高压高频脉冲电脱水技术,它具有振荡聚结、偶极聚结、强场冲击和水链聚结过程的叠加效应,能提高脱水效果,并且可降低垮电场、短路等问题的发生率[8~11]。 但有研究表明:若高频脉冲电场参数选择不当,可能出现电分散、过度极化等不利于油水分离的现象[12~17]。为此,笔者将高压高频脉冲电脱水技术用于辽河油田高凝油三元驱采出液的脱水过程, 探究在不同的药剂组合下电场参数、操作温度和电脱时间对采出液电脱后油中含水率和切水含油浓度的影响规律,为我国重劣质原油高频脉冲静电脱水新工艺和新技术的开发提供依据。

1 实验过程

在实验室中模拟辽河油田高凝油三元驱采出液重力沉降和高压高频脉冲电脱水过程。

实验用物性测量仪器有NDJ-55 型黏度计、SY-05 型石油密度计、PCM-1A 型介电常数仪和CM-11 型电导率仪, 所测的高凝油物性参数如下:

温度 60℃

黏度 25mPa·s

密度 842kg/m3

相对介电常数 1.54

电导率 0.24nS/m

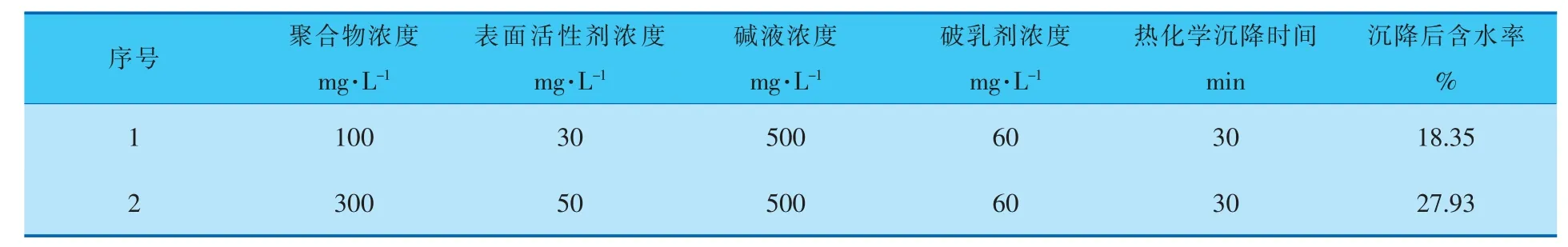

将现场油样和现场水样在高速剪切乳化机3 000r/min 转速下乳化5min,配制成含水率70%左右的高含水乳状液,加入不同组合的药剂充分混合,进行热化学沉降(60℃),沉降时间和沉降后上层乳状液的含水率见表1。

表1 热化学沉降参数

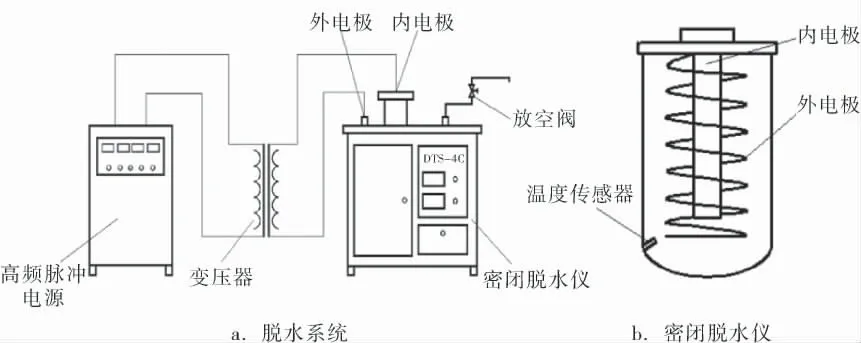

取热化学沉降后的上层油样, 加入浓度为60mg/L 的破乳剂充分搅拌混合后,在高压高频脉冲电场下进行电脱水处理,并测量脱后上层油样的含水率和脱后切水含油浓度(含水率由XYHS-500X6 原油含水率快速测定仪测量,切水含油浓度由紫外分光光度计测量)。 高频脉冲电脱水实验装置如图1 所示, 包括高频脉冲电源、DTS-4C密闭脱水仪及变压器等。 其中,高频脉冲电源由中国石油大学(华东)研制,电压幅值、频率和脉宽比连续可调;DTS-4C 密闭电脱水仪的电极由柱状绝缘内电极和螺旋状外电极组成,同时该脱水仪还兼具温控功能。

图1 高频脉冲电脱水实验装置示意图

2 实验结果分析

2.1 电压幅值的影响

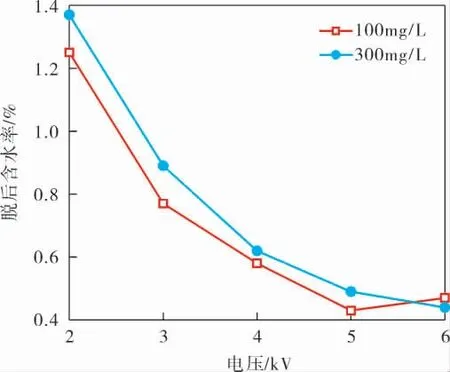

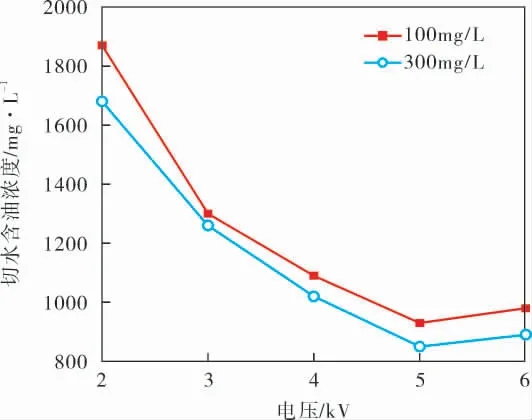

实验条件为电场频率4kHz、脉宽比0.5、电脱温度70℃和电脱时间30min, 不同聚合物浓度的乳状液脱后含水率和切水含油浓度随电压幅值的变化曲线如图2、3 所示, 随电压幅值的增大,乳状液脱后含水率和切水含油浓度均降低,其缘故为水滴间偶极聚结力增加且聚并速率加快;当电压幅值由5kV 增至6kV 时,脱后含水率和切水含油浓度略有浮动,这是由于电压较高时,一是会增大油相中水滴间的偶极聚结力,二是可能导致过度极化和电分散现象,水滴在强电场作用下受拉伸作用而破碎成细小水滴,从而降低油水分离效果。

图2 乳状液脱后含水率随电压幅值变化曲线

图3 乳状液切水含油浓度随电压幅值变化曲线

实验结果表明:相同的电压幅值下,聚合物浓度为100mg/L 时乳状液的电脱效果好于300mg/L 时的电脱效果,结合表1 数据可知,这是由于表面活性剂浓度升高造成乳状液乳化程度加剧,增大了油水分离难度;电压幅值在5~6kV时,两组样品的脱后含水率均低于0.5%、切水含油浓度均在1 000mg/L 以下,满足脱水要求。

2.2 电场频率的影响

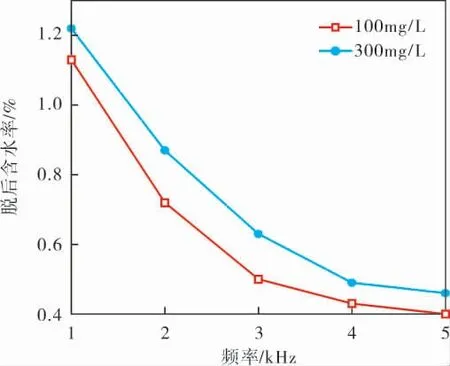

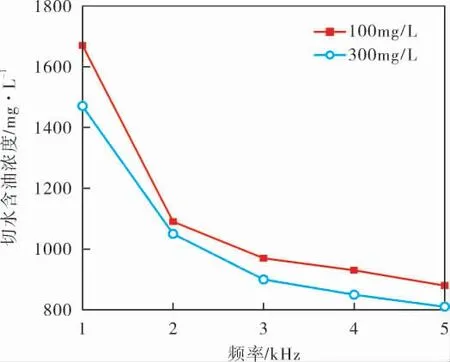

实验条件为电压幅值5kV、脉宽比0.5、电脱温度70℃和电脱时间30min, 不同聚合物浓度的乳状液脱后含水率和切水含油浓度随电场频率的变化曲线如图4、5 所示。 由图4 可知,乳状液脱后含水率随着电场频率的增加先快速降低后缓慢降低, 频率4kHz 时其脱后含水率均达到0.5%以下,5kHz 时其脱后含水率最低;相同电场频率下,聚合物浓度300mg/L 时乳状液的脱后含水率总体高于100mg/L 时的脱后含水率。 由图5可知,电脱时乳状液的切水含油浓度总体上随着电场频率的升高先快速降低后缓慢降低,相同电场频率下,切水含油浓度随着聚合物浓度的升高而降低。

图4 乳状液脱后含水率随电场频率变化曲线

图5 乳状液切水含油浓度随电场频率变化曲线

在高频脉冲电场中, 由于乳状液呈容性负载,随电场频率的增大,实际作用于乳状液的电场强度随之增大,水滴间偶极聚结力增加,静电破乳效果提升。 实验范围内,提高脉冲电场频率值有利于增强高凝油三元驱采出液脱水效果,但在满足脱水要求(含水率小于0.5%)时,为节省能源,可优先选择较低频率值(4kHz)。

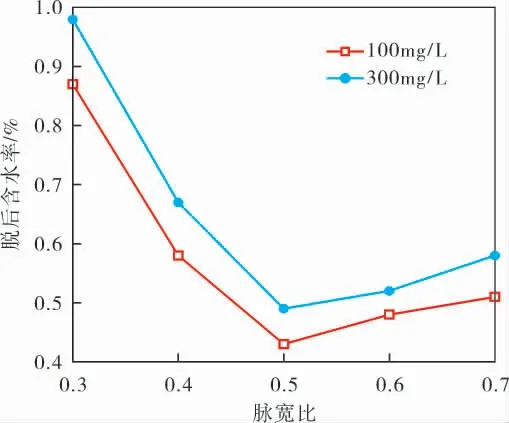

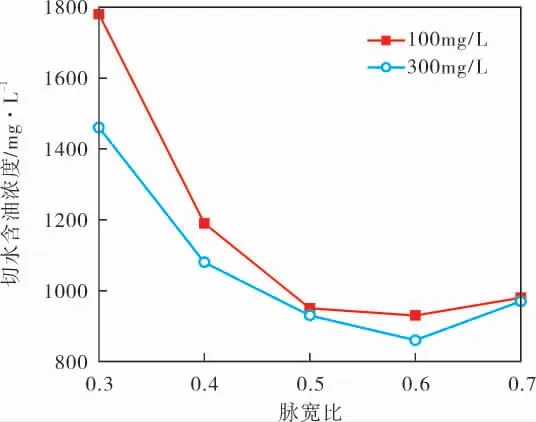

2.3 脉宽比的影响

图6 乳状液脱后含水率随脉宽比变化曲线

实验条件为电压幅值5kV、 电场频率4kHz、电脱温度70℃和电脱时间30min, 不同聚合物浓度的乳状液脱后含水率和切水含油浓度随脉宽比的变化曲线如图6、7 所示。 由图6 可知,乳状液脱后含水率随着脉宽比的增加呈现先大幅降低后略微升高的趋势, 脉宽比为0.6 时,300mg/L聚合物浓度乳状液的脱后含水率升至0.5%以上,脉宽比为0.7 时,100mg/L 聚合物浓度乳状液的脱后含水率升至0.5%以上;相同脉宽比下,300mg/L 聚合物浓度乳状液的脱后含水率总体上高于100mg/L 的脱后含水率。 由图7 可知,电脱时乳状液的切水含油浓度随脉宽比的升高也是先大幅降低后略微升高,相同脉宽比下,切水含油浓度随着聚合物浓度的升高而降低。

图7 乳状液切水含油浓度随脉宽比变化曲线

实验条件下,当脉宽比由0.3 增至0.5 时,作用于乳状液的电场能增加, 静电破乳效果提升;脉宽比继续增大至0.7, 形成的水链不能及时消散,易出现电分散、过度极化等现象,静电破乳效果反而降低。 另外,两组样品的脱后含水率均低于0.5%,满足脱水要求。

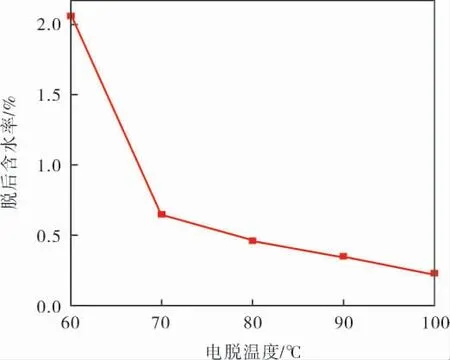

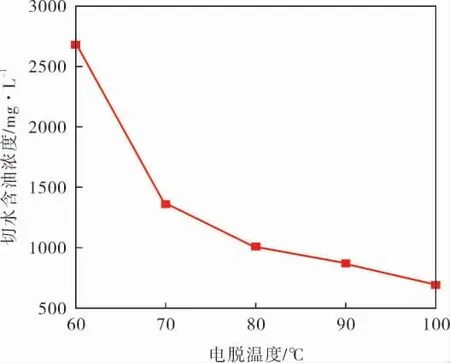

2.4 电脱温度的影响

图8 乳状液脱后含水率随电脱温度变化曲线

实验条件为电压幅值5kV、 电场频率4kHz、脉宽比0.5 和电脱时间10min, 电脱温度对乳状液的脱水效果的影响如图8、9 所示:乳状液脱后含水率和切水含油浓度随着电脱温度的增加逐渐减小,而且随着温度的升高减小的幅度逐渐变小; 温度达到80℃时其脱后含水率可降至0.5%以下,切水含油浓度降至1 000mg/L 左右。其原因在于:其一,温度升高降低了油相的黏度和密度,油相黏度的降低减小了水滴在沉降过程所受的黏滞阻力,油相密度的降低增大了油水两相密度差,增大了水滴沉降的动力;其二,温度升高提高了水滴的热动能, 降低了油水乳状液的热稳定性。

图9 乳状液脱后切水含油浓度随电脱温度变化曲线

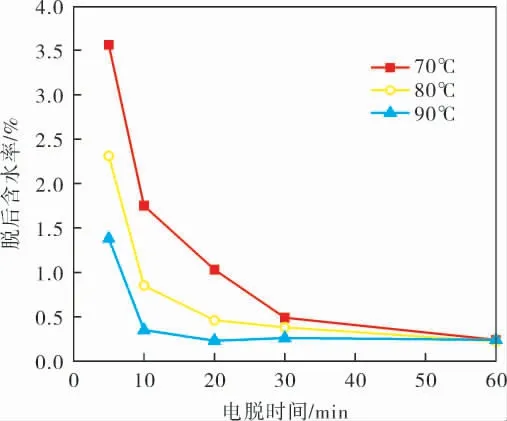

2.5 电脱时间的影响

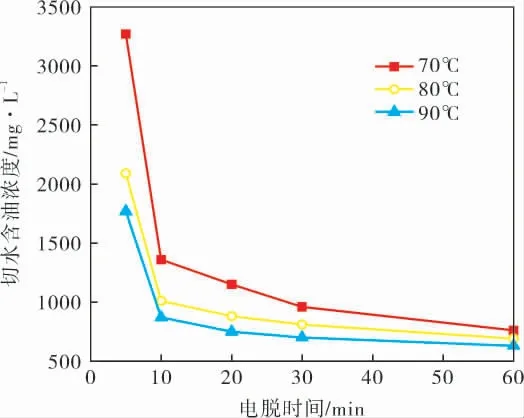

电压幅值5kV、 电场频率4kHz、 脉宽比0.5且在不同电脱温度下,聚合物浓度300mg/L 的乳状液脱后含水率和切水含油浓度随电脱时间的变化曲线如图10、11 所示:乳状液脱后含水率随电脱时间的增加先快速减小后趋于稳定;乳状液分别在90℃用时10min、80℃用时20min 和70℃用时30min 的条件下脱后含水率均可达0.5%以下;电脱时,乳状液切水含油浓度在前10min 内快速降低,而后随着电脱时间的增加小幅降低。

图10 不同电脱温度下乳状液脱后含水率随电脱时间变化曲线

图11 不同电脱温度下乳状液脱后切水含油浓度随电脱时间变化曲线

在高凝油采出液中,水相以不同粒径的水滴形式存在,粒径越大的水滴沉降速度越快,且越容易聚并。 电脱初期,主要是以大粒径水滴的聚并和分离为主;电脱后期,乳状液中主要剩余间距较大的小粒径水滴,沉降速度变慢,且水滴间偶极聚结力小,水滴较难脱除,加之乳状液中水滴含量较少,即便继续增加电脱时间,也很难再降低乳状液的含水率。 由于工业生产中电脱时间的增加主要依靠增大电脱罐有效容积或降低乳状液处理量来实现, 因此应恰当地选择电脱时间,以保证电脱效果且与经济性相统一。

3 结论

3.1 在电脱频率4~5kHz、脉宽比0.5、电压幅值5~6kV、电脱温度70℃、电脱时间30min 的实验条件下,两组不同聚合物浓度的高凝油三元驱采出液样品的脱后含水率均低于0.5%,切水含油浓度总体低于1 000mg/L,满足脱水要求。

3.2 聚合物浓度300mg/L 乳状液脱后含水率、切水含油浓度随着电脱温度的升高减小的幅度逐渐变小;当电脱时间设定10min,电脱温度80℃时该乳状液脱后含水率可降至0.5%以下,切水含油浓度降至1 000mg/L 左右。

3.3 聚合物浓度300mg/L 乳状液脱后含水率随电脱时间的增加先快速减小后趋于稳定;该乳状液分别在90℃用时10min、80℃用时20min 和70℃用时30min 的条件下脱后含水率均可达0.5%以下;电脱时,该乳状液切水含油浓度在前10min 内快速降低, 而后随着电脱时间的增加小幅降低。