基于Hyper Works的6杆并联机床的优化设计

程华祥,陈 捷,张 驰

(南京工业大学 机械与动力工程学院,江苏 南京 211800)

并联机床是根据并联机构原理研发的一种新型机床[1]。并联机床具有高强度、高刚度、结构紧凑、自动化程度高等优点[2]。机床的动态性能与最终产品质量直接关联,故在设计与优化机床结构时研究动态响应是至关重要的[3]。优化设计是利用数学规划法进行结构综合设计的一种方法[4]。刘成颖[5]提出了筋板形式选择和尺寸优化的结构设计方法,并对机床立柱进行了优化。梅雪峰[6]建立数学模型对无筋板框架位置、筋板布局以及筋板尺寸三大主要部位进行优化设计。陈锤福[7]在论文中优化一种悬臂并取得了理想的优化结果。朱剑锋等[8]提出一种以刚度(柔顺度)为目标函数进行优化设计,并取得了较好的结果。郑彬[9]提出一种基于灵敏分析以及试验分析的床身优化设计方法,建立有限元模型并对其优化分析。葛泽稷等[10]采用参数模型修正方法对床身进行参数化优化。高东强[11]基于ANSYS-Workbench对床身拓扑优化设计,优化后模型大幅提高了整机的工作性能。米洁等[12]使用变密度法对床身进行拓扑优化分析,比较了不同筋板布局和厚度对床身动态特性的影响。Wei Li[13]对铣床进行了动力学仿真分析,以谐响应分析的共振频率结果作为评价机床性能好坏的指标。但是目前针对6杆并联机床床身的优化分析仍较少。

本文采用HyperWorks中拓扑优化模块对机床床身进行优化分析,并对优化的筋板进一步尺寸优化,得出最佳筋板尺寸。随后进行整机分析,并对比了优化前后的模型。研究结果表明机床总质量减少,前六阶共振频率有所提高,避免了共振现象的发生,进而改善了机床动力学性能,为下一步机床结构优化提供了参考。

1 床身拓扑优化设计

并联机床的重要部件之一是床身,在拓扑优化时通常先选择体积质量较大的部件[14]。优化的目的是使机床的频率提高,但以结构的频率为目标函数进行拓扑优化时,会出现材料棋盘格以及模态交换等问题。因此,本文以机床床身处于3个不同的工况时的柔顺度最小为目标函数。同时对床身的前三阶模态及立柱体积进行约束,优化计算式[15]如下

(1)

(2)

ω1≥110,ω2≥170,ω3≥250

(3)

式中,C1、C2、C3分别代表3个不同的工位的柔顺度,分别是机床驱动杆在初始工位、最左工位、最右工位的柔顺度;P代表优化前后的体积比;ω1、ω2、ω3表示优化后床身的前三节固有频率;xk表示第k个单元材料当量密度。

并联机床床身的优化部位如图1所示。床身优化部位选择的是横架、立柱及定台,底座是非优化部位,运用HyperWorks中的拓扑优化模块对床身进行拓扑优化,去除密度在0.4以下的材料单元得到床身的优化结果如图2所示。

从图2可知,优化后床身整体呈现不规则的形状,在实际的加工中难以实现,故在拓扑优化后需要对模型整修以设计出床身的初始机构。

1.1 立柱优化设计

立柱拓扑优化前后对比如图3所示。从图中看出立柱的底座部分出现了较为明显的结构形状。立柱的竖直部分出现了封闭结构,将封闭的结构转化为开口形式。为防止去除材料后出现结构不稳定的形状,故在开口部位加装加强筋。从优化结果可知,立柱底部去除的材料较多,而在立柱两侧凸起处由于材料过多,在优化中出现了环形封闭结构。因此,在此处设置加强筋,加强筋的初始交叉角度为90°,与壁的角度为45°。立柱整修后的形状如图4所示。

1.2 横架优化设计

并联机床横架拓扑优化前后对比如图5所示。

从图5的优化结果可知,横架优化后有较为清晰的材料分布形状,主要表现为横架两侧的材料去除,并且在前凹台处出现了空心结构。在整修时应去除空心结构,加装一定的筋板使结构更加的稳固。横架拓扑优化整修后的结果如图6所示。

1.3 定台优化设计

从图7可以发现在拓扑优化的结果中,定台的材料分布不规则。将与并联机床驱动杆连接的凸台去除后,在定台的前配合面上出现了一个孔状结构。在整修时将此部位整修为一个减重孔,在凸台的中间将整修为孔状结构。定台拓扑优化整修结果如图8所示。

2 筋板尺寸优化

为了使设置的筋板达到最优效果,对筋板进行尺寸优化,在优化时为了减少计算,通常以低阶频率为优化目标。本次优化目标选为立柱的第一阶频率,设计变量为立柱的竖直面的筋板厚度及角度。对立柱右部筋板进行优化,结果曲线如图9和图10所示。

从图9和图10的曲线可以看出,筋板的厚度和角度对立柱第一阶频率的影响是不同的,在筋板厚度达到19 mm时立柱的频率达到最大,在筋板角度为20°附近时立柱的频率达到最大,故立柱右部筋板选为厚度19 mm,筋板角度为20°。这样选择不仅可满足实际的加工要求,也可以满足优化标准。对立柱左部优化结果如图11和图12所示。

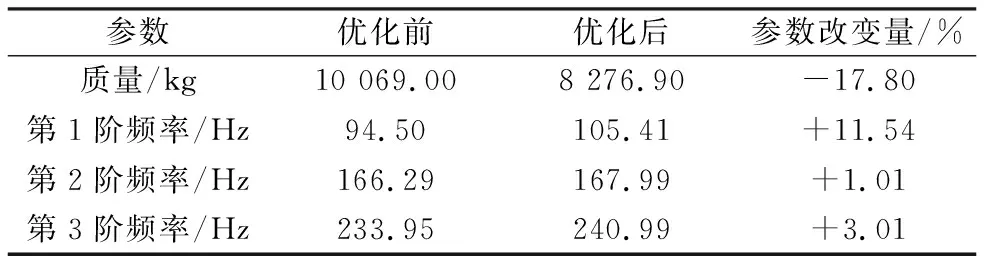

从图11和图12可以发现,立柱左部筋板的厚度及角度对一阶频率的影响也是不同的。根据图示优化数据选择筋板厚度为10 mm,筋板角度为45°。由以上立柱筋板厚度和角度设置立柱的优化值,床身优化前后的结果对比如图13所示,优化前后性能对比如表1所示。

从表1中可知,优化前后并联机床床身质量有明显的减少,前三阶频率值有一定的提高。这说明在并联机床框架质量减少时,并联机床的动力学特性有明显提高。

表1 床身优化前后参数对比Table 1. Comparing of the parameters of parallel machine bed before and after optimization

3 整机验证

为了证明并联机床优化后整机的动力学特性满足要求,需要对优化之后的模型进行验证。优化后整机效果图如图14所示。

在相同的边界条件下对优化后的机床进行模态分析,并提取前六节模态频率,结果如表2所示。从表2可以看出,优化后并联机床前6阶模态除第5阶外,其余5阶模态均有所提高。前两阶模态是并联机床最重要的指标,本文采用的优化方法明显提高了这项指标,说明对并联机床整机动力学效应有较大的改善,同时也验证了优化模型的可靠性。

表2 整机优化前后频率对比Table 2. Comparing of the frequency before and after optimization of the whole machine

谐响应分析是获取机床持续动力学特性的重要一步[16]。本文对并联机床施加相同的谐响应,并对其进行谐响应分析。在谐响应分析中提取机床动平台谐响应曲线如图15~图17所示。

从图15~图17可以看出,优化后的并联机床在三个方向的共振峰及共振峰频率都有所变化。优化后并联机床在X方向上共振峰频率由原来的59 Hz提高到了72 Hz附近,并且最大共振峰由原来的1.190 6 mm降低到0.501 8 mm,下降了49.454%。在Y方向上共振频率由原来的61 Hz左右提高到了76 Hz左右,共振峰由0.531 3 mm降低到0.377 1 mm,下降了29.036%。在Z方向上共振峰虽然没有明显的下降,但是共振频率却由优化前的102 Hz提高到了122 Hz,这对于机床整体动力学效应的改善是非常有益的,特别是对于Z方向上,由于原来的共振频率十分接近于并联机床的最大工作频率,在以最大工作频率工作时特别容易产生共振,对抑制在最大工作频率产生共振十分有效。优化前后在X、Y、Z方向具体的共振峰如表3所示。

表3 优化前后共振峰变化表Table 3. Formant variation table before and after optimization

综合以上结果可知在降低机床质量的基础上,优化后的机床在提高机床频率和降低共振峰方面都有良好的表现。

4 结束语

本文对6杆并联机床床身拓扑优化分析,并对优化后的筋板进一步尺寸优化,得到最佳筋板尺寸。基于最佳筋板尺寸对床身优化分析,对比优化前后发现质量减少、刚度增加、频率提高。进一步分析结构优化对机床整机的响应后发现,优化后的机床频率上有所提高,共振峰值有所降低,避免了加工中的共振现象发生。综合以上可得,在优化的过程中需要对细节部位进行具体的尺寸设计以使结构更加优化,进而提高动力学性能。