紧邻构筑物竖井开挖钻机引孔及控制爆破施工技术研究

张庆华

(中铁十二局集团第三工程有限公司 山西太原 030024)

1 引言

地铁工程在发达城市或人口密集的城市得到迅速发展,在缓解城市交通压力、减少噪声和污染、提高城市土地使用率、倡导绿色快捷出行等方面发挥了积极作用[1]。但是地铁施工常常修筑在城市已有道路下方,尤其是在修筑地铁紧急疏散楼梯井、无障碍电梯井的过程当中,竖井施工紧邻城市道路两旁已有建(构)筑物,爆破振动对已有建(构)筑物扰动较大。因此,如何安全、快速地完成竖井施工为车站主体施工提供通道就显得极为重要。本文以贵阳市轨道交通2号线10标北京西路站1号、2号紧急疏散楼梯井施工为依托,进行紧邻重要建(构)筑物竖井控制爆破开挖施工关键技术研究,为竖井施工保工期、保安全、保质量提供技术支持。

2 工程概况

贵阳市轨道交通2号线北京西路站位于北京西路下方,与北京西路相交大致呈南北向布置。在马王庙站-三桥站展线位置,沿南北向下穿北京西路。北京西路站总平面布置见图1。

图1 北京西路站总平面

考虑到1号紧急疏散楼梯紧邻医院及居民楼、2号紧急疏散楼梯紧邻贵州省三环机械厂,采用控制爆破开挖,因与建(构)筑物距离过近,爆破振速无法满足设计要求;加密炮眼布设、减少单孔装药量爆破效果又不理想,工期较长且工程中阻工现象频繁,无法满足工期要求。

3 施工重难点分析及对策

贵阳市轨道交通2号线10标在施工时对紧邻地下建(构)筑物进行专项钻爆设计以控制爆破振动、爆破飞石等爆破有害效应,在保证开挖深度及爆破效果的同时,有效地将爆破振速控制在1 cm/s以内;并根据竖井开挖尺寸及开挖区域内围岩等级,利用旋挖钻机进行引孔作业。引孔完成后渣土回填至孔内,竖井开挖区域呈“蜂窝煤”状。在未引孔区域打设炮眼,装药爆破,爆破面积小,炮眼数量减少、装药量减少。借助孔内虚渣和延时爆破,减小爆破产生的弹性波的频率及振幅,从而使爆破产生的弹性波对地面振动效应减小,爆破振动得到控制。同时,旋挖钻引孔产生的轮廓,有效控制了爆破边界,从而很好地控制了超欠挖现象[2-4]。

施工中通过变换施工技术参数,经过多个循环的竖井控制爆破开挖现场工程试验,确定了适用于紧邻重要建(构)筑物竖井控制爆破开挖施工技术。

4 紧邻重要建(构)筑物竖井施工技术

贵阳市轨道交通2号线10标1号、2号紧急疏散楼梯竖井紧邻重要建(构)筑物,为最大限度减少施工对周边重要建(构)筑物的影响,在开挖过程中采用旋挖钻引孔+控制爆破施工技术。在竖井开挖区域内采用旋挖钻机引孔,可根据施工要求多台钻机同时作业;爆破作业只需在未引孔区域进行,减轻了作业人员的劳动强度,提高了工作效率,节约了工期,间接减少了成本费用,同时减少了对周边重要构筑物的影响。

4.1 紧邻重要建(构)筑物竖井旋挖钻引孔施工工艺

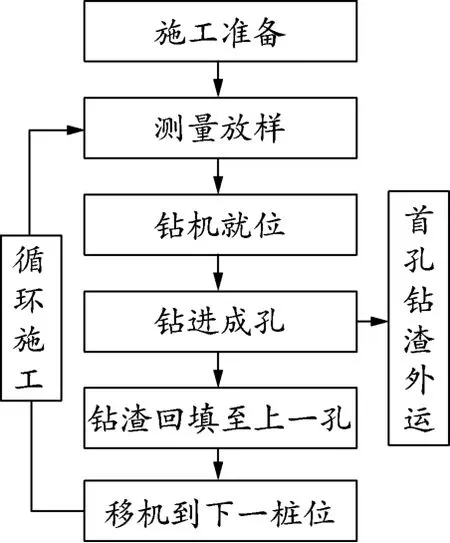

旋挖钻引孔施工工艺流程见图2。

图2 旋挖钻引孔 施工工艺流程

4.1.1 施工准备

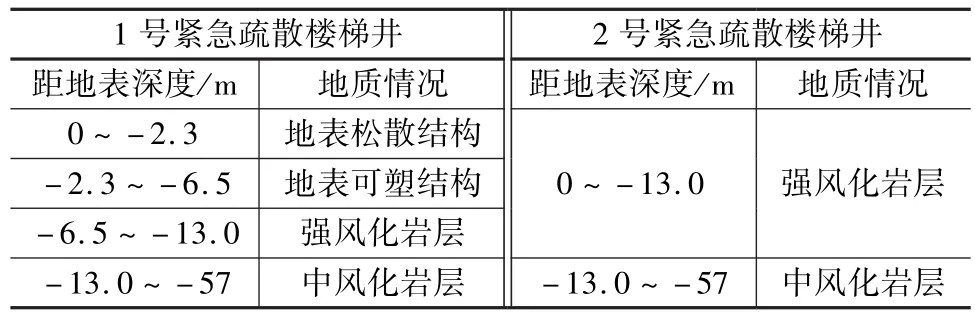

施工前除应熟悉施工场地工程地质资料和水文地质资料外,还需将邻近区域内的地上及地下管线(高压线、管道、电缆)、地下构筑物、危险建筑、实际地质情况与设计上的差别等资料也要准备齐全,确保不影响现场地施工。1号、2号紧急疏散楼梯井地质情况见表1。

表1 1~2号紧急疏散楼梯井地质情况

由于1号、2号紧急疏散楼梯井地质情况不同,在施工中,1号紧急疏散楼梯井采用旋挖钻引孔后挖机直接开挖的施工工艺,而2号紧急疏散楼梯井采用旋挖钻引孔+控制爆破的施工工艺。

4.1.2 旋挖钻引孔孔位布设

根据设计要求合理布置施工场地,先将原地面的淤泥及流砂清除后进行场地整平,组织测量放样人员将所需桩位放出,钉好十字保护桩,做好测量复核,并作好记录留查,下完护筒后拉上十字线复核护筒中心点是否与十字线中心吻合,以保证桩位准确[5]。

孔位放样按从整体到局部的原则进行,规划行车路线时,便道与钻孔位置保持一定的距离,以免影响孔壁稳定[6-7];钻机底盘不宜直接置于不坚实的填土上,以免产生不均匀沉陷[8-9];钻机的安放位置应考虑钻孔施工中孔口出土清运的方便[10-11]。孔位的中心,成孔前用全站仪放点、十字线定位,下护筒后二次检测复核,在终孔后必须检测,使其误差在规范要求内,以确保孔位准确[12]。

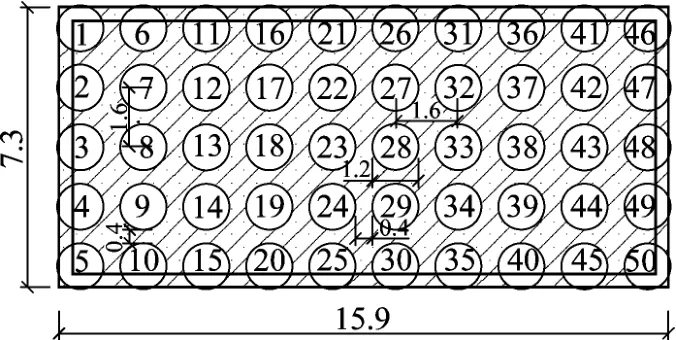

贵阳市轨道交通2号线10标1号、2号紧急疏散楼梯竖井孔位编号及布置见图3、图4。

图3 1号紧急疏散楼梯井孔位编号及布置(单位:m)

图4 2号紧急疏散楼梯井孔位编号及布置(单位:m)

4.1.3 引孔施工参数选择

为取得旋挖钻机引孔施工技术参数,施工中在1号、2号紧急疏散楼梯井对其进行了多种围岩、多种孔径、多个间距及多个循环的现场试验,以指导旋挖钻引孔作业施工。

(1)孔径选择

为控制旋挖钻引孔施工成本,并保证引孔区域满足控制爆破需求,同时为了避免孔径过大在较硬岩层中钻进速度过慢的情况,施工时,要结合竖井开挖尺寸及围岩等级,合理选择孔径。

(2)孔间距确定

为确保控制爆破精度,施工时要注意孔的空间分布,引孔间距直接决定了旋挖钻机引孔数量及爆破区域面积。因此,合理选择引孔间距有利于成本的控制、有利于控制爆破的精准操作。

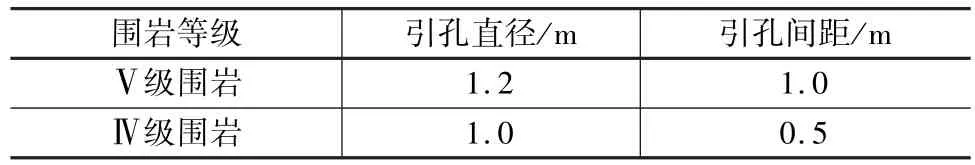

旋挖钻引孔成本与工期节约成本因地域、工程项目不同而不同,需经项目造价部门核算,选取最优的引孔直径及引孔间距。根据对2号紧急疏散楼梯井现场试验结果,不同围岩等级引孔直径与引孔间距可参考表2。

表2 不同围岩等级旋挖钻引孔施工参数

4.1.4 引孔作业

目前,国内现有旋挖钻引孔作业技术已相对成熟,施工过程中为增加工作效率,按孔位编号(见图3、图4)依次施工,钻进下一孔位内的渣土可直接回填至上一完成孔位,随挖随填。条件允许可配备挖机配合清理多余渣土,以减少钻机不必要的移动。

4.2 紧邻重要建(构)筑物竖井控制爆破施工工艺

在贵阳市轨道交通2号线10标1号、2号紧急疏散楼梯井施工中,采用旋挖钻进行引孔作业,经钻芯取样和现场试验,确定了1号紧急疏散楼梯井采用旋挖钻引孔后挖机直接开挖的施工工艺,2号紧急疏散楼梯井采用旋挖钻引孔+控制爆破的施工工艺。在未引孔区域打设炮眼,装药爆破,爆破面积小,炮眼数量减少、装药量减少,同时借助孔内虚渣和延时爆破,减小爆破产生的弹性波的频率及振幅,从而使爆破产生的弹性波对地面振动幅度减小,爆破振动得到控制。紧邻重要建(构)筑物竖井控制爆破施工工艺见图5。

图5 竖井控制爆破开挖施工工艺流程

(1)炮眼孔位测放

测量放线定位孔,为更好地控制超欠挖,周边孔位外切于竖井开挖轮廓线,四个角孔内接于竖井开挖角点。为便于炮眼布设,孔位应横平竖直,爆破区域满足炮眼布设需求。测量定位孔位,用钢筋作好孔位标志并进行编号,具体布置见图6。

图6 旋挖钻引孔作业孔位布置

(2)炮眼布设

传统的竖井爆破开挖需要从中间往两边分别布置掏槽眼、辅助眼、周边眼,经旋挖钻机引孔后,只需对竖井开挖区域内未引孔岩体进行松动爆破即可。炮眼布置于孔位之间的未引孔岩体内,根据起爆深度确定炮眼角度,一般控制在15°~30°之间;炮眼深度根据开挖深度以及炮眼角度进行调整,一般控制在3 m以内;炮眼排数根据爆破面积确定。

(3)装药连线

因仅需对未引孔岩体进行松动爆破,单孔装药量远远少于常规控制爆破装药量。装药量根据围岩地质情况确定,正式爆破前,通过2~3个循环的试爆效果调整装药量。

雷管采用电子毫秒雷管,根据爆破排数确定雷管延迟毫秒数,通过微差起爆,可更好地达到爆破预期效果,同时避免了爆破产生的弹性波叠加导致的振动频率及振幅的增加。

(4)辅助措施

为确保爆破作业安全,防止爆破产生的飞石飞出竖井,危害周边建(构)筑物及车辆行人安全,装药连线完成后,采用炮皮+棉被对整个控制爆破开挖区域进行覆盖;同时,竖井口采用炮被覆盖(炮被高于井口5~10 cm,以减少爆破冲击),减小爆破产生的施工噪声,避免飞石飞出竖井。爆破前,鸣哨示警,疏散爆破区域10 m范围内行人、拦截道路车辆,响炮后方可恢复交通。

4.3 实施效果评价

在北京西路站1号、2号紧急疏散楼梯井采用本施工技术,未发生居民阻工、周边建(构)筑物沉降开裂等安全和质量事故,实现了紧邻重要建(构)筑物竖井控制爆破开挖易控的目的,加快了施工进度,产生了良好的社会效益。

(1)爆破振速得到有效控制

按照“弱爆破、严注浆、短开挖、强支护、早封闭、勤量测”原则进行施工,爆破监测数据稳定,振速符合设计要求。

(2)工期可控

旋挖钻引孔作业后实施松动爆破,可规避过程中炮损纠纷造成的阻工,工期能够得到有效控制。

(3)对周边环境干扰小

采用该技术,爆破噪声及振动得到有效控制,爆破振动对周边重要建(构)筑物几乎无影响。根据日常监测报告,周边建(构)筑物无沉降、开裂现象。

5 结论

(1)在竖井开挖区域内采用旋挖钻机引孔,可根据施工要求多台钻机同时作业;爆破作业只需在未引孔区域进行,减轻了作业人员的劳动强度,提高了工作效率,节约了工期,间接减少了成本费用。

(2)旋挖钻引孔作业后,有效控制了爆破产生的弹性波对地表的振动,与传统控制爆破相比,同等药量情况下,爆破深度更深、振动更小,加快了施工进度,同时开挖边界受到引孔孔位的控制,提高了爆破作业操作精度,很好地控制了超欠挖现象。

(3)旋挖钻机引孔后,当遇到特殊情况火工品无法供应时,利用引孔后形成的大量临空面,也可采用机械破碎的方式进行开挖作业,受火工品供应影响较小,施工灵活性高。

(4)旋挖钻引孔+控制爆破技术,将施工区域与非施工区域有效隔离,减少了对周边重要构筑物的影响,规避了炮损阻工纠纷。