站台板预制结构力学性能研究

翟 勇

(中铁二十三局集团有限公司 四川成都 610072)

1 引言

传统建筑行业常采用现浇方式[1]进行施工,存在材料及资源和能源消耗较大、建筑垃圾量大、施工环境差、现场粉尘污染大等问题。

建筑工业化[2-3]是当代建筑技术发展趋势之一,预制装配式技术也是未来发展方向的必然趋势,是加快施工速度、提高工程质量、降低建设成本、改善作业环境的有效方法。

预制装配式技术在地下工程领域主要集中应用于隧道管片的生产施工。封坤[4]等对大直径盾构隧道施工过程中管片拼装的结构力学特征展开研究;史英俊[5]对深圳地铁盾构管片预制生产方法、管片存放与运输及质量检测方法展开研究。受到工程地质以及产业规模化等原因,装配式施工技术在轨道交通地下车站应用较少,目前国内仅在长春地铁应用了地铁车站装配式施工技术,有关学者也展开了相关研究。李兆平[6-7]等采用有限元和足尺加载试验方法对预制装配式地铁车站结构榫槽式接头的力学性能展开研究;陈久恒[8]对长春地铁2号线袁家店车站装配式施工方法展开研究,解决了拼装形式、合理步序、构件吊运、定位纠偏及拼装装备研制等6项技术难题;钟春玲[9]等结合国内首个预制装配式地铁车站,建立有限元分析模型,讨论了车站节点在循环荷载作用条件下的力学特性和抗振性能。

地铁车站一般都要作为盾构区间工作始发或到达场地,因此,站台板等二次结构通常是在施工完成车站主体结构后,两端区间的施工不需要占用站台结构区域时,才能进行施工。目前,站台板采用现浇法施工,现场存在施工工序多、施工周期长、资源投入多和作业环境差等问题,直接影响结构质量和施工工期,而预制装配式施工技术可以有效解决地铁车站站台板现场施工难题。秦利珍[10]从质量、工期、成本和安全文明施工等方面对地铁车站二次结构装配式技术进行了探讨。

本文对站台板预制装配式技术展开研究,对预制构件进行加载试验以研究其力学性能,为站台板在地铁车站采用预制装配式技术提供理论与技术支持。

2 装配式站台板试验方案

2.1 站台板预制方案

从经济、环保、质量、工期和吊运安装便捷性等方面考虑,经过多种混凝土材料对比,最终决定采用活性粉末混凝土(Reactive Powder Concrete,简称RPC)进行构件预制生产。

RPC混凝土[11-12]具有耐高温、耐火、耐久、抗腐蚀等性能,并具有抗压强度和抗剪强度高等特点。对新型RPC混凝土开展配合比的优化、抗压强度、抗折、抗弯、耐久性等一系列试验,结构性能满足规范对站台板结构使用功能的需求。

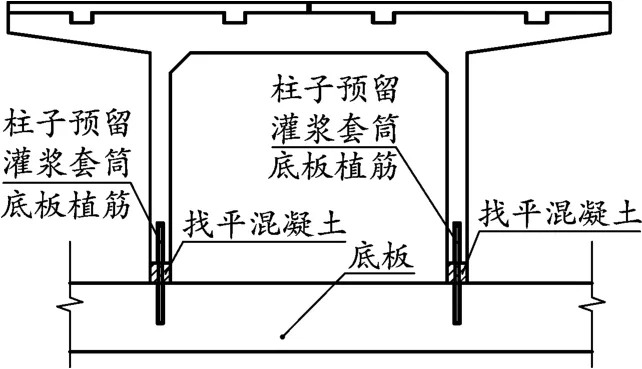

以成都某地铁车站为例,对站台板结构型式进行预制方案的优化设计。采用现浇施工方法的站台板设计形式如图1所示。

图1 现浇施工站台板结构形式

综合考虑站台板的功能性、预制和安装的便捷性,对站台板结构进行了优化设计,其结构形式如图2所示。

图2 预制拼装施工站台板结构形式

站台板预制结构为π型梁柱和面板的组合形式,两种构件分别进行预制。其中π型梁柱通过灌浆套筒与底板连接,面板通过搭接的方式与π型梁柱连接。三维模型如图3所示。

图3 站台板三维拼装模型

2.2 新型材料预制站台板力学性能试验

为研究地铁车站站台板预制结构的力学性能,探讨是否满足设计承载力要求,对预制构件(站台板面板和π型梁柱)进行力学加载试验。对站台板面板和π型梁柱各选取3个构件进行均布荷载加载破坏试验,并监测其承载能力、变形情况及破坏模式。

利用静力卧式加载装置,即1台最大推进力为30T的千斤顶配合1台DYB-LA型电动油泵对预制构件进行加载;利用TST3826F动静态应变测试仪,通过粘贴在面板表面的应变片,利用导线与测试仪相连,通过电脑进行测量观察与记录,对构件应变进行监测;采用1台DY3825E静态位移测试系统,将测针安置于构件跨中等设计点位处,用以对变形位移进行量测。

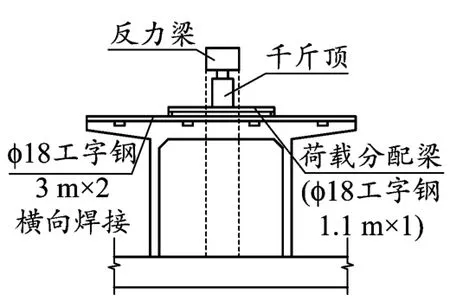

(1)π型梁柱

π型梁柱加载方案如图4所示。

通过在试件表面粘贴应变片,利用TST3826F动静态应变测试仪分析系统,对构件应变进行监测。通过静态位移测试系统,将测针安置于构件跨中等设计点位处,对试件变形进行监测。试件应变和位移监测布置如图5所示。

图4 π型梁柱加载方案

图5 试件应变和位移监测点位布置

荷载按照每次5 kN(0.5 t)的增量对试件进行加载,加载完成后,读取试件应变、位移和裂缝数据,待数据稳定后开始下一阶段加载直至试件破坏。

(2)站台板面板

通过静态位移测试系统,将测针安置于设计点位处,对面板试件变形进行监测。站台板面板加载如图6所示,应变和位移监测布置方案如图7所示。

图6 站台板面板加载

图7 预制站台板面板监测布置方案

试验荷载按照每次5 kN(0.5 t)的增量对面板试件进行加载,加载完成后,读取试件应变、位移和裂缝数据,待数据稳定后开始下一阶段加载直至面板试件破坏。

3 试验结果分析

3.1 π型梁柱试验结果

站台板π型梁柱试件位移及应变与荷载关系如图8所示。

在荷载加载初期,站台板π型梁柱试件表面没有出现裂缝,试件测点的位移和混凝土应变随荷载呈线性增加;当加载至7.40 t时,试件中点右侧30 cm位置出现1号裂缝并开裂贯穿下表面,随后,随着荷载的增加,裂缝逐渐扩展和发展;当加载至26.10 t时,1号裂缝宽度发展至3 mm,最终试件发生破坏。裂缝扩展如图9所示。

图8 π型梁柱位移及应力与荷载关系曲线

图9 π型梁柱裂缝扩展

π型梁柱构件力学指标见表1。

表1 π型梁柱力学指标

进行破坏试验时,裂缝均从试件底部出现,随着荷载的增加,裂缝逐步扩展。构件发生破坏后,π型梁柱的两翼和底柱均未发生破坏,因此建议π型梁柱应在梁中部加强设计,降低侧翼和底柱的设计厚度,保证整个试件的极限承载能力相同,以降低试件预制成本。

3.2 站台板面板试验结果

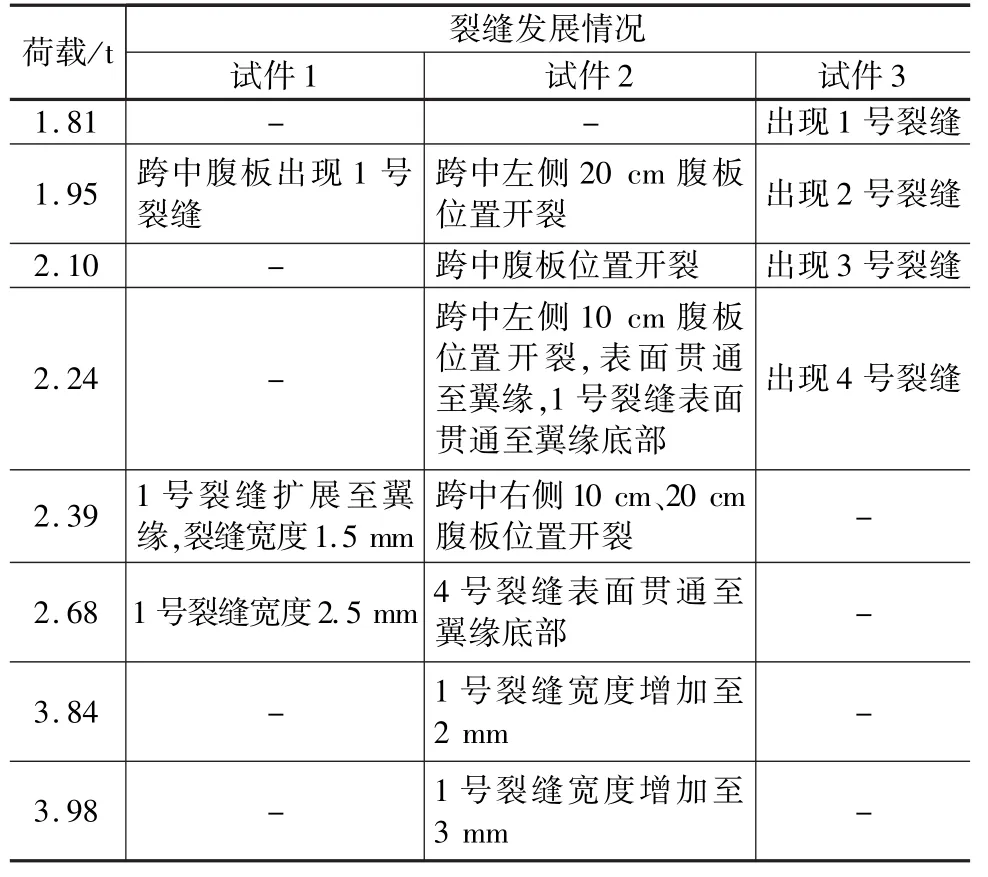

(1)试件1

第1阶段:试件表面无裂缝出现,试件测点位移和混凝土应变随荷载呈线性增加。

第2阶段:当加载至1.95 t时,试件跨中受拉区出现一条贯穿裂缝,随后,随着荷载的增加,裂缝逐渐扩展和发展;当加载至2.39 t时,裂缝扩展至1.5 mm。

第3阶段:当加载至2.68 t时,试件跨中裂缝宽度2.5 mm,试件发生破坏。

(2)试件2

第1阶段:试件表面无裂缝出现,试件测点位移和混凝土应变随荷载呈线性增加。

第2阶段:当加载至1.95 t时,试件跨中左侧20 cm腹板位置开裂,随后,随着荷载的增加,裂缝逐渐扩展和发展;当荷载加至3.55 t时,跨中右侧90 cm腹板位置表面裂缝贯通至翼缘底部。

第3阶段:试件裂缝随荷载的增加向受压区扩展,最终试件发生破坏,破坏荷载为3.98 t。

(3)试件3

第1阶段:试件表面无裂缝出现,试件测点位移和混凝土应变随荷载呈线性增加。

第2阶段:当加载至1.81 t时,试件出现裂缝,随后,随着荷载的增加,裂缝逐渐扩展和发展。

第3阶段:试件跨中裂缝随着荷载的增加向受压区扩展,最终试件发生破坏,破坏荷载为2.24 t。

站台板面板加载试验具体的裂缝发展过程统计见表2,力学性能指标见表3。

表2 面板试件裂缝发展过程统计

表3 站台板面板力学指标

进行站台板面板破坏试验时,裂缝均在试件跨中及其90 cm范围内受拉区出现,随着荷载的增加,裂缝逐步扩展,直至构件发生破坏。因此建议站台板面板中部加强设计,保证整个试件的极限承载能力相同,以降低试件预制成本。

4 结论

地铁车站二次结构采用预制装配式施工方法具有缩短工期、提升施工质量、降低施工成本和提高安全文明施工程度等优点。本文通过研究分析,主要结论如下:

(1)地铁车站站台板采用RPC高强混凝土,保证了产品的强度、耐久性、稳定性,大大减小了产品重量,方便现场吊运安装。

(2)试验加载至7 t左右时,站台板π形梁柱中间位置出现裂缝,随着荷载的增加,裂缝逐渐扩展和发展;当加载至26 t左右时,裂缝贯穿,试件梁中部发生破坏。建议加强π型梁柱中部设计,降低侧翼和底柱的设计厚度,保证整个试件的极限承载能力相同,降低试件预制成本。

(3)站台板面板在荷载加至1.95 t左右时,跨中及其90 cm范围内受拉区出现裂缝,随着荷载的增加,裂缝逐步扩展;荷载加至5 t左右时,跨中裂缝位置开始破坏。建议加强站台板面板中部受拉区设计,尽量使整个面板极限承载力相同。

本文仅对装配式站台板的结构力学性能进行了探讨,并提出了优化方案,下一步将对装配式站台板的拼装工艺、成本、施工进度和产品质量等进行综合研究,为装配式站台板在城市地铁车站的推广提供可借鉴参考的技术资料。