袖阀管注浆技术在路基病害整治中的应用

贺雷宁

(中铁十七局集团第三工程有限公司 河北石家庄 050081)

1 工程概况

某段路基位于站内,剥蚀平原地貌,最大填方高度为10.5 m。地质从上到下依次为:粉质黏土,黄褐色,软塑~硬塑,黏性好;页岩,灰褐色、灰黑色、黄褐色,全~弱风化,泥质结构,层状构造,σ=250 kPa(全)/400 kPa(强)/600 kPa(弱),具有膨胀性。地下水为第四系孔隙潜水及基岩裂隙水,主要由大气降水和地下水径流补给。地下水埋深5.0~6.6 m。

该段路基为站内路基,正线路基基床厚度2.7 m,自上而下由1.4 m基床混凝土+0.85 m级配碎石掺5%水泥+0.45 m AB组土组成,基床以下填料采用ABC组土。

2 路基病害情况及原因分析

2.1 路基病害情况

雨季过后,发现该段路基疑似沉降,经测量,沉降量为-3.59~-28.6 mm,具体情况如图1所示。

图1 轨道沉降纵断面示意

2.2 病害产生的原因

经分析沉降观测数据,根据路基挖验、基底粉质黏土及全风化页岩湿陷性室内试验、平板载荷试验判断,粉质黏土是一种水敏感性较强、结构特殊的高压缩性土,其具有的中度湿陷性是引起路基沉降的主要因素。

3 整治方案

由于面临联调联试,加之该段路基位于站内两站台间,大型设备无法进入,常规的旋喷桩加固无法实施,人工挖孔桩作业时间长、费用高。经过方案比选,最终确定采用袖阀管注浆对基底进行加固。注浆孔沿线路方向间距1.2~1.5 m,末端间距2 m左右。注浆孔位布置如图2~图3所示。孔深按进入全风化页岩(Ⅲ)W4地层不小于0.5 m控制[1]。

图2 注浆横断面示意

图3 注浆孔平面布置示意(单位:m)

4 袖阀管注浆施工工艺

4.1 工艺试验

为确保注浆加固效果,在正式施工前必须对工艺流程、工艺参数、浆材配比、注浆顺序进行试验,以确定最佳方案[2]。注浆工艺试验分线外和线上两步进行。

(1)线外工艺试验

在线外选择合适位置模拟线上工况进行试验,主要目的是确定浆材配比[3]。试验孔共设置3组,每组间最小距离为3 m,每组9孔,矩形布置,纵横向均为3排,孔间距1.5 m,孔深4~4.5 m,进入到全风化页岩深度不小于0.5 m。注浆顺序为3#→7#→1#→9#→6#→4#→2#→8#→5#。 试验孔布置见图4。

由于基底粉质黏土具有湿陷性,为尽量减少在注浆时浆液对土体的软化,加剧路基下沉,因此需尽可能地提高浆液浓度,缩减其初凝时间[4]。结合以往施工经验,线外试验选用了三种浆材配比进行试验,通过试验对其性能指标进行了总结,具体见表1。

图4 试验孔平面布置

表1 浆材配比性能指标及效果评价

试验结束后,对第一组注浆效果进行了挖槽验证。通过挖验可明显看出,全风化页岩具有较多层状裂隙,浆液在全风化页岩层中通过性强,注浆量大,形成层状结石和少量粒状结石;粉质黏土层中有明显劈裂,浆液流过处形成层状结石,浆液扩散至距注浆孔5~8 m[5],从粉质黏土层中薄弱区域劈裂并向地表上溢。

通过线外试验及挖槽验证,最终选用配合比为水泥∶水∶速凝剂∶减水剂 =1∶0.8∶0.02∶0.02,初凝时间及注浆效果较为理想。

(2)线上工艺试验

线上试验主要目的是确定注浆顺序及压力。总体采用先封闭外侧,隔2注1,形成隔断,再由外及内,先下后上,隔2注1,完成整段路基注浆加固处理施工[6]。

外侧封闭孔:采用后退式分段注浆,分段步距30~100 cm,1~3次注浆完成。每米注浆0.6 m3(理论注浆量)[7]或注浆压力不小于1.2 MPa(地面以上为0.8 MPa)。

内侧孔:采用后退式分段注浆,分段步距30~100 cm,1~3次注浆完成。采用注浆压力控制,地面以下注浆压力不小于1.2 MPa,地面以上注浆压力不小于0.8 MPa。

C′、c′及 B′、b′孔(左右最外侧各两排)注浆完成后,变形观测数据无变化;A′、a′孔(左右最外侧第三排)注浆,现场目测基床两侧与填料之间出现裂纹,变形观测数据显示轨道抬升8.56 mm;完成C、c及B、b孔(左右最外侧第四、五排)注浆,变形观测数据显示轨道抬升23.54 mm,接近设计值,完成本段注浆。

4.2 施工工艺

袖阀管注浆主要工艺流程为:钻进成孔→安装袖阀管→制备注入套壳料→制备及注浆。

4.2.1 钻孔

钻孔采用多功能履带钻机,困难区域采用小型潜孔钻机。在布置的孔位处按设计倾角、孔深进行钻孔,孔径、孔深不小于设计值,钻孔顺序严格按工艺试验总结进行,过程中对孔位、倾角、深度、地质等情况详细记录[8]。若遇到塌(缩)孔现象,注浆管无法下入时,可采用套管跟进、加压注浆、适当调整孔径(深)、调整钻杆等方法,直到按设计要求完成钻孔。

4.2.2 袖阀管加工及安装

为减小大面积钻孔造成路基沉降,钻孔完成后立即安装袖阀管,注入套壳料。袖阀管采用φ76×5 mm钢袖阀管,分段长度2 m。原地面以下每0.3 m钻4个φ1 cm溢浆孔;原地面以上每1 m钻4个φ1 cm溢浆孔,两两对称。溢浆孔处开槽,开槽宽度为30 mm,深度为2.5 mm,开槽处安装特制橡皮套。袖阀管插入时相邻两节袖阀管用公母槽扣套接并焊接,下放时尽量保证袖阀管的中心与钻孔中心重合。袖阀管上口露出地面不小于20 cm。

4.2.3 注套壳料

注套壳料是袖阀管注浆的核心技术之一,是与花管注浆最大的区别之处[9]。套壳料的主要作用是使浆液在一定高度范围内横向流动,阻止浆液的上下流动,并填充管壁和孔壁之间的缝隙,减小由于塌孔而造成路基的变形。套壳料采用膨润土和水泥现场配制,配合比(重量比)为水∶膨润土∶水泥=1.6∶1∶1。搅拌时先量取80 kg水加入搅拌桶中,再加入50 kg膨润土,强力搅拌后加入50 kg水泥搅拌均匀即可。

4.2.4 制备及注入浆液

浆液配比采用工艺试验确定的配比,一般初凝时间应控制在60 min以内,终凝时间应在120 min以内[10]。

注浆方式采用后退式分段注浆,注浆速度10~20 L/min。每孔首次注浆完毕后立即用清水冲洗注浆管,确保再次注浆时管道畅通[11]。

严格分批分次按顺序进行注浆,采用两侧对称、先外后内、先下后上进行。为防止相邻两孔串浆,采用隔孔注浆。每孔注浆次数原则上不受限制,一般以1~4次注满为宜[12],总注入量以土层饱和为原则,施工中采用自动流量和压力记录仪进行注浆施工如实记录。

终止注浆以压力控制为主、注浆量控制为辅,符合下列条件之一时,终止注浆:

(1)注浆压力≥1.2 MPa(路基本体0.8 MPa),当吸浆量<2.5 L/min,稳定25 min;

(2)发现底座、轨道有上抬的趋势时,停止注浆;

(3)发生串浆、冒浆或浆液漏失严重时,停止注浆,洗孔,待浆液初凝后进行二次注浆。

5 变形监测及轨道几何尺寸控制方法

5.1 变形监测

注浆施工过程可能引起路基及轨道结构产生变形。为了有效控制该变形,采用自动监测为主、人工观测为辅的监测手段。

5.1.1 自动监测

自动监测分为沉降位移自动监测系统和平面位移自动监测系统。

(1)沉降自动监测系统

测点布设于左右线底座外缘,间隔5 m布设。基准点布设在注浆影响区域外。为了解注浆过程中不同地层的沉降情况,布设高精度分层沉降位移计,对不同地层的沉降情况进行测量。

(2)平面位移自动监测系统

按照CPⅢ测量原理对注浆过程中轨道变形情况进行实时测量。在每个作业区段布设两台自动全站仪,全站仪应设置在变形区域以外。测点以棱镜作为观测位移点,布设于底座上方外缘,沿线路方向每隔10 m布设一棱镜。高精度自动全站仪布设见图5。

图5 全自动全站仪测量示意

(3)监测频次

沉降系统:1次/10 s;

自动全向传感水平位移计:1次/10 min;

分层沉降位移计:1次/60 min;

自动全站仪:1次/30 min,具体设定可根据现场施工情况进行调整。

(4)监测预警值

考虑监测系统精度、施工交叉影响及扣件调整量等因素,垂直变形应控制在-5 mm~1 mm之内,横向变形达到1.5 mm时进行预警,立即停止注浆。

5.1.2 人工监测

位移监测网可利用原有的沉降观测工作基点及CPⅢ轨道控制网,在每单元无砟轨道底座四角设置位移观测点,利用电子水准仪和全站仪进行观测,架设仪器远离注浆区域不小于50 m。

5.2 轨道几何尺寸控制

由于扣件系统调整量有限,为避免无砟轨道返工,有时需要对由于地质、施工质量和钻孔注浆等原因造成的沉降漏斗区域通过注浆进行抬升调整。国内最成功的案例都是通过切割使底座与道床分离,利用千斤顶将道床抬升到合适高度,用特殊材料填塞缝隙的方法。该方法效果较好,但成本较高,工期较长。

在注浆过程中,势必会造成轨道上拱或者下沉,这也是注浆加固的“副作用”之一。如果控制方法得当,也可利用其“副作用”抬升轨道对沉降漏斗进行补救,避免轨道结构返工。在抬升轨道时要按照“纵向分段,左右对称,监控到位,宁低勿高,实时调整”的原则进行。纵向分段需按照轨道单元结构分段进行注浆;左右对称指的是注浆时严格按照左右孔位对称、压力一致的原则进行注浆,可有效防止轨道中心偏移;在注浆抬升时要对轨道变形情况实时监测,实时沟通,专人指挥;宁低勿高是指在抬升轨道时要根据前后轨道几何数据和扣件调整量,留有一定的预留量,避免抬升过高,但也应适当考虑注浆后的沉降量;实时调整是指在注浆过程中,若轨道无明显变化,就需对注浆位置、压力等根据现场情况进行调整或分次注浆。注浆过程通过精细化控制,最终达到了预期目的,避免了轨道结构返工。

6 注浆效果检查及评定

目前,相关规范中对注浆加固质量检测和效果评定并没有统一的标准和方法。应根据设计要求和工程实际,采用简单易操作、结果可靠的方法进行效果评定。路基注浆加固效果评价可采用钻芯取样观察法、填充率反算法、原位测试对比法、沉降评估法等方法。

6.1 钻芯取样观察法

按照不小于设计孔数2%的数量进行钻孔取芯,取样孔能见多处水泥结石体,基本填满可见缝隙,无未填充的可见大孔隙即可。

6.2 填充率反算法

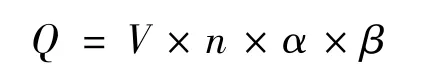

一般情况下,浆液填充率(实际注浆量和设计注浆量之比)大于80%,可判定为达到加固效果。设计注浆量可按下式计算[3]:

式中,Q为注浆量(m3);V为被加固的土体体积(m3);n为地层孔隙率,可按地质勘查报告中地层孔隙率取值;α为地层填充系数,深孔注浆宜取0.6~1.0;β为浆液损失系数,宜取1.2~1.4。

6.3 原位测试对比法

该方法是在注浆前后分别进行标准贯入、动力触探原位测试,对测试结果进行对比分析,从而对注浆效果进行评定。

6.4 沉降评估法

对于由于路基不均匀沉降造成的病害,注浆结束后,按照常规的沉降观测方法进行沉降观测,也是注浆效果评定的主要方法之一。

7 结束语

该段路基通过袖阀管注浆加固,达到了预期效果,也为后期类似问题的处理积累了一定的经验。但由于目前认识水平、工艺水平、监测方法、检测方法等还存在一定的局限性,还需在以后的工程实践中继续研究和总结。