大断面装配式下穿隧道施工关键技术研究

张长春

(中铁二十三局集团轨道交通工程有限公司 上海 201399)

1 引言

下穿隧道作为一种有效改造城市道路的立体交通形式,对施工工期要求非常严格,必须实现其施工与通行的快速化,以减少对城市生活的干扰和环境污染。但现阶段我国大部分城市下穿隧道仍采用整体现浇的施工方法,存在工期长、现浇混凝土质量不易控制、交通疏解难度大、环境污染严重等弊病,无法满足快速施工和绿色建造的要求[1]。而采用装配式下穿隧道,通过在工厂内批量预制隧道框架环,再将其运至施工现场进行吊装拼接的装配式施工方法,既提高了施工效率,又保证了工程质量,还具有道路干扰时间短、环境污染小等优点。因此,装配式技术近年来受到国家的高度重视,不断出台政策提升建设工程的预制率和装配率,推广适合工业化生产的预制装配式混凝土建筑体系,以提高我国建筑工业化技术的集成水平,促进建筑业转型升级[2-4]。

目前,在建筑、铁路、桥梁等以现浇施工为主导的领域,都逐渐形成了标准预制构件的装配式施工。小到楼盖板、楼梯、铁路轨道板、地铁管片;大到混凝土箱梁、磁浮轨道梁、城轨U型梁、涵洞框构等,装配式混凝土构件的应用范围不断扩大[5-8],并在基础理论、研究方法及工程实践上均获得较为丰富的成果。日本曾在仙台市地下铁道工程中采用了预制双跨箱型结构,整个结构分成顶板、底板、两侧壁及中柱等5个预制构件,解决了构件的断面划分和轻量化问题,使构件便于运输和吊装[9]。但是对于市政预制下穿隧道工程,目前国内外在相关设计理论、生产工艺、施工经验等方面还都十分欠缺[10]。仅有厦门疏港路下穿隧道采用了单、双仓标准段的预制拼装工艺,成功解决了既有交通状况无法满足大体量混凝土连续浇筑的难题[11]。对于大断面装配式下穿隧道,采用整体式断面,虽易于保证防水质量,结构可靠性高且施工便捷,但存在吊装重量大、施工危险系数高、运输和现场吊装作业难度大等问题。而由多节段拼装成型的大断面预制隧道框架环,虽降低了运输、吊装难度,但拼缝接头较多,工序繁琐,且难以保证接缝强度和防水耐久性,隧道漏水概率增大[12]。

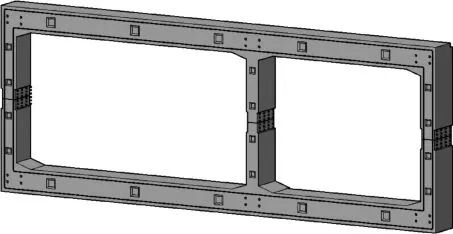

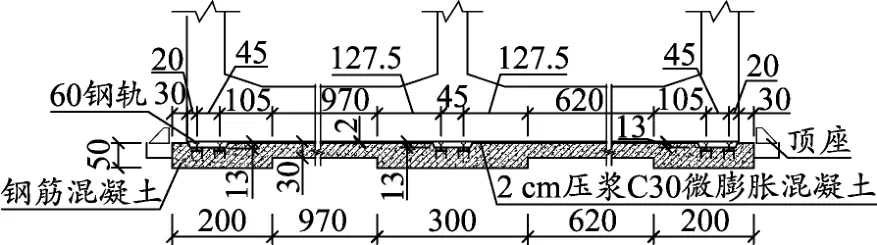

因此,本文结合成都市磨子桥装配式下穿隧道示范工程,提出一种有效解决大断面装配式下穿隧道施工难题的双节段拼装施工方法。此方法将单块隧道框架环在竖向拆分为“W”型与“M”型两节段相叠加的基本结构(见图1),且上、下节段结构尺寸完全相同,以便于长线法标准化生产。隧道框架环的水平接缝只位于竖墙中部,节段分块少,降低了现场吊装施工要求和构筑难度,施工稳定性好。同时通过优化接头构造和防水措施,以及施加预应力改善结构受力性能,使防水层具有较好的整体密封性。首先,接头处通过采用夹板式机械连接接头技术,并配合预埋小钢箱,使结构断缝处满足抗剪、抗拉、抗震要求;其次,根据预制构件的特点,除提高结构自身的抗渗性能外,分别采用环氧树脂、止水胶条、压浆、预应力预压等综合技术,对可能存在漏水隐患的接缝接头、预留孔道、螺栓孔等进行全面封堵,并结合结构的受力特点,系统构建了预制构件环向缝和水平缝的多重防水体系。经工程实践验证,该方法增强了构件拼装节点的刚度、强度和抗变形能力,并使防水体系能较好地满足使用功能,进而保证了拼装隧道的安全性和使用寿命。

图1 框架环拆分

2 装配段结构布置

2.1 预制框架环节段构造

本工程装配式拼装段全长130.6 m,每1.5 m为一个预制框架环,共87环。框架环断面宽度22.3 m,每个预制框架环由中部拆分为上、下两预制节段(单个节段122.5 t),如图1所示。单块节段高度4.2 m,易于吊装,并满足城市桥涵限界需求。每14或15节预制框架环通过张拉形成一个整体孔段,共计6个整体孔段,其中14和15节各3段,分别以21 m和22.5 m交替布置,并在各孔段间设置2 cm沉降缝。节段端面设置两道止水条预留槽以及便于环间对正的阴阳榫齿,并分别在节段上预留竖向和纵向预应力孔道。

2.2 施工优化措施

(1)防水及耐久性

节段拼合前,在接缝面均匀涂刷3 mm厚环氧树脂粘胶,通过带胶作业,封闭接缝处一定范围的毛细孔,增强接缝处的抗渗能力;通过环氧砂浆封闭层、遇水膨胀止水条和膨胀橡胶垫圈,增强接缝处的防水性能;通过预应力对环氧树脂及遇水膨胀止水条产生挤压作用,增强结构的防水耐久性。

(2)受力性能

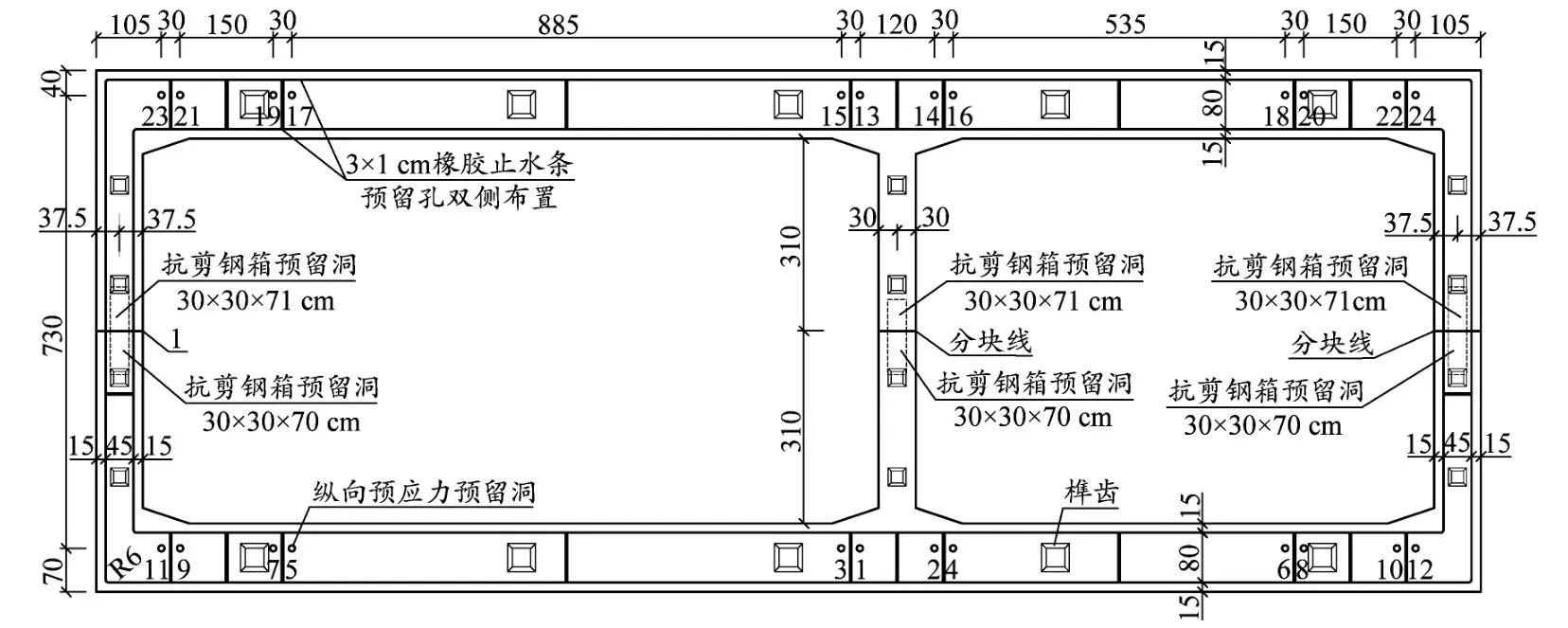

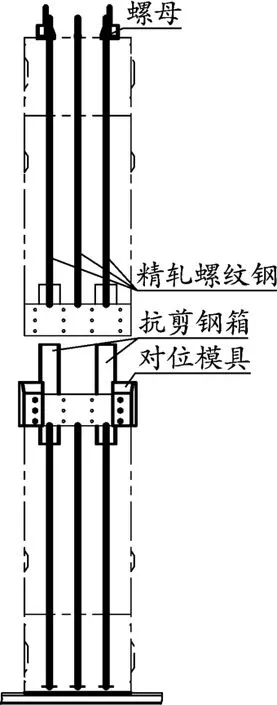

基于厦门疏港路拼装接缝所采用“涂抹环氧树脂+预埋钢板焊接”方案,本施工方法在竖向节段拼接成环阶段,通过张拉竖向精轧螺纹钢,增强水平接缝的压应力以克服竖墙弯矩产生的拉应力,同时为环氧树脂胶提供紧固压力;在纵向多环顶推成孔阶段,通过环间预应力钢绞线增加孔段的整体性,并为截面提供永存压应力和紧固压力;水平接缝处设置抗剪钢箱及钢夹板,保证接缝的连接刚度(见图2);节段水平接缝的竖墙内外侧面均预埋20 mm厚的A3钢板,尺寸为1 500 mm×470 mm×20 mm,钢板与受力主筋焊接牢固,并预埋对穿M30普通螺杆,一个接缝螺栓根数为24根;竖向精轧螺纹钢筋张拉后,采用A级钢板专用胶粘接Q345A钢板于预埋钢板外侧,并利用预埋螺栓带胶紧固,如图3所示。

图2 框架环构造(单位:cm)

图3 水平接缝构筑措施(单位:cm)

3 预制节段装配

对于预制构件在坑道内狭小空间的姿态调整问题,在拼装阶段开发了节段姿态调整成套技术,通过精调轨道系统的精度,不但可满足构件的安装精度,还大大节约了构件的安装调整时间。如图4所示,首先在基底纵向设置6条钢轨,分别对应预制构件的两侧墙及中墙,然后在W节段对应钢轨的位置设置3块预埋钢板,使得施工中可通过调整钢轨的标高及位置,实现预制构件的精确对位,同时利用双钢轨滑道系统有效减小摩阻力,并配合石墨粉减小W节段水平及纵向调整阻力,方便构件快速移动及精准定位,有效解决W节段在坑道内的姿态调整问题。

图4 基底钢轨支撑(单位:cm)

3.1 组装成环

(1)基底钢轨:在底板下三道竖墙下方位置,按设计挖出三排条形混凝土基础,长度约132 m;设置预埋板,并安装三组钢轨,用于承载预制框架。

(2)就位W节段:当W节段下落至距离轨道2 cm时由龙门吊操控缓慢移动,将首个W节段对正预设位置下落就位。在其竖墙上端的夹板螺栓处安装对位模具以提高组装效率;插入抗剪钢箱,并在节段底板上安装和固定精轧螺纹钢连接器,如图5所示。

(3)吊装M节段:构件合拢前,连接上部预应力精轧螺纹钢,并安装纵向两道遇水膨胀止水条,同时在螺栓孔和螺帽间安装遇水膨胀橡胶垫圈;对正下落M节段后测量节段三竖墙的标高及水平接缝的空隙,符合要求后提起M节段;在其接缝面涂刷环氧树脂胶;在水平缝内外侧钢板上用微膨胀环氧混凝土找平预留槽,起到防水及防钢板腐蚀的作用。

图5 水平接缝细部构造

(4)竖向张拉:吊装M节段精确对位后穿入精轧螺纹钢,利用设计中预留的螺栓孔道,有效限制M块拼装时的摆动,可实现上、下两节段的快速精确定位;待接缝环氧树脂胶达到设计强度后进行竖向预应力张拉和孔道压浆封锚。

(5)安装夹板:张拉完成后,粘接Q345A钢板于预埋钢板外侧,并利用预埋对穿螺栓带胶紧固;安装完毕后用环氧混凝土封闭钢板,并在钢板与环氧混凝土封闭层之间平焊短钢筋,压环氧砂浆填充缝隙,如图3所示。

3.2 张拉成孔

(1)临时张拉:拼接第2段预制框架环,在节段端面预留止水条槽内粘贴遇水膨胀止水条,并在涂刷环氧树脂胶后顶推靠拢,直至相邻两环间的阴阳榫齿准确扣合;分别从内外对环间两道止水条的空隙浇筑同标号的灌浆料并填实,以克服因预制精度局部不足而造成的环向缝隙偏大及压浆不密实问题,增强止水效果;压浆完成后在纵向预留孔道内穿入精轧螺纹钢,施加临时纵向预应力。

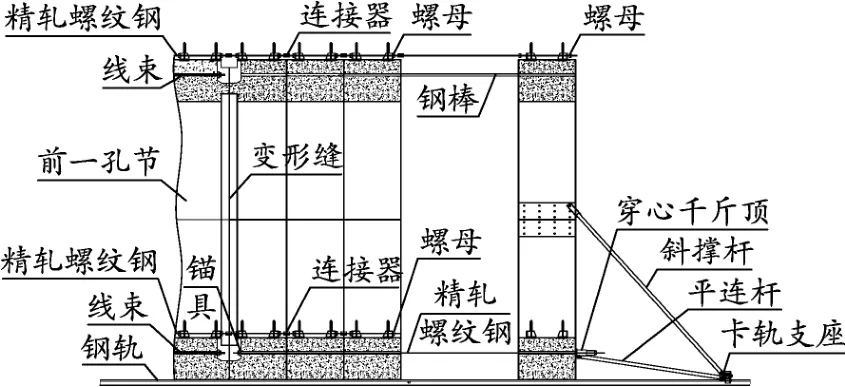

(2)节段推移:后序节段安装时以首个框架环定位,如图6所示。在吊耳和支座上安装D32 mm精轧螺纹钢筋及配套垫板、螺母,将首节段与现浇段连接固定;按照拼装顺序,依次按同样方式拼装其他节段成环,并顶推调整到位、临时张拉;成环节段向前移动前,在预留的纵向张拉孔内插入直径60 mm的钢棒作为导向钢棒,同时在M节段的顶面吊耳上连接精轧螺纹钢,配置限位螺母,防止节段移动过程中前后倾倒;后续距离较远的节段不适合穿钢棒,可在中部夹板螺栓及底板张拉孔上固定撑杆,与安装在钢轨上的夹轨支座连接后形成三角支撑,防止倾倒,如图7所示。

图6 首环固定示意

图7 成环节段的顶推组装

(3)纵向张拉:在W节段两侧墙下部及中部纵向张拉孔中穿入三根精轧螺纹钢,在节段后端用螺母固定;后续节段通过连接器接长精轧螺纹钢,并在首节段前端穿出后,安装三台穿心千斤顶;从第二大段开始(前一大段已用钢绞线张拉封锚,精轧螺纹钢无法继续连接),需将端头节与前一节段用精轧螺纹钢连接双方吊耳进行固定,再从张拉孔洞中穿精轧螺纹钢,并在端头预留槽口中安装锚固螺母,并将穿心千斤顶改在节段后端穿出的精轧螺纹钢上安装。为减少推进时的摩擦阻力,吊放W节段时需将底面钢板打磨光整、棱边倒圆,并在轨面上涂抹石墨粉。

待整孔节段安装就位完成后,在纵向预留孔道内导入环间预应力钢绞线;张拉永久预应力钢束,完毕后进行纵向管道压浆;最后安装下一孔段,处理沉降缝,并对已完成孔段进行底部灌浆,外包防水。

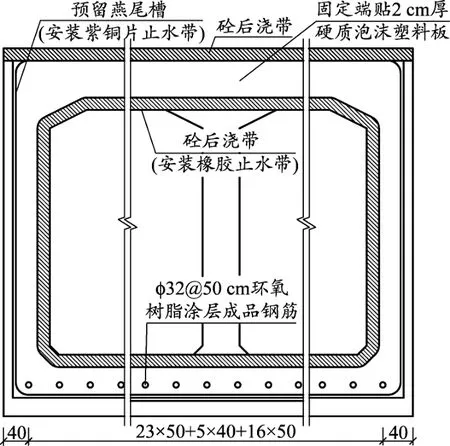

3.3 沉降缝

沉降缝迎水面设置紫铜片止水带,底板和侧墙采用预留燕尾槽的方式预留止水带安装孔,顶板采用预留槽设置后浇带,在结构背水面设置背贴式可注浆橡胶止水带,内周设置后浇带预留槽,并预埋钢板及螺栓,将橡胶止水带固定,如图8所示。

图8 沉降缝防水设置(单位:cm)

4 结论

本文结合大断面装配式下穿隧道的工程实践,在满足城市运输限界的前提下,选择合理的大断面预制构件分块形式,并对构件连接和防水构造进行优化。首先,采取环氧树脂胶、遇水膨胀止水条、环氧砂浆封闭层及膨胀橡胶垫圈等措施增加接缝的防水及耐久性;其次,通过设置竖向和纵向预应力,改善拼接结构的受力性能,并增设抗剪钢箱、栓接钢夹板、粘接钢板、预埋对穿螺栓使结构接缝处受力更加可靠,施工时可实现目视直观判定构件间的连接可靠性。实施效果表明,该施工技术简单快捷、安全可靠,有效减少了现场湿作业和对周边环境的影响,是一种能较好满足全预制下穿隧道防水要求的绿色施工技术。