500 t级运梁车作用下贝雷梁栈桥监测技术研究

黎开政

(中铁二十三局集团轨道交通工程有限公司 上海 201399)

1 引言

成都轨道交通10号线2期高架桥施工中,500 t级运梁车需在一定时间内持续通过钢栈桥运送梁体,此种工况在全国范围内较为罕见,必须采取针对性的技术措施保证运梁车顺利通过。基于架梁施工的迫切需求,以主线桥墩采用贝雷梁和钢管桩搭设的钢栈桥上通过最大荷载为530 t运梁车和架桥机为工程背景,对钢栈桥进行特殊结构设计,同时设置智能监测系统实时监测钢栈桥的变形及受力,以确保施工过程中人员和设备的安全[1-3]。

通过智能监测系统实时监测钢栈桥变形及受力,不但能有效消除人工监测的盲区,还可提高监测的及时性与有效性。通过捕捉动态数据,反映钢栈桥在荷载条件下的动态响应,实时评价桥梁结构的承载力和安全性[4-5]。为确保钢栈桥使用安全,结合施工段的地形地质条件、施工方法等特点,确定结构应力、动挠度及沉降三个监测项目[6-8]。采用安全监测系统实现钢栈桥参数超限时自动预警,报警信息以短信的形式发送到设定的管理人员手机上,为管理单位及时采取措施提供数据依据,同时对有效保护钢栈桥结构的安全赢得时机[9-12]。

通过贝雷梁栈桥监测技术可获得钢栈桥典型部位应力、挠度、结构振动响应特征,再通过钢栈桥监测数据的分析,掌握钢栈桥通车时的状态参量,以分析钢栈桥实际力学行为和使用状况。结合钢栈桥结构有限元模型计算结果,对钢栈桥的监测数据进行对比分析,使得监测数据超限时实现多种形式的预警。

综上所述,通过钢栈桥结构智能监测系统的构建及有效运行,可掌握钢栈桥使用期间的结构响应参数,并通过数据分析对钢栈桥的使用状态和力学行为进行预警和评估,为钢栈桥的安全运营提供有力保障,为以后相关项目开辟新思路,同时提供相关监测经验。

2 钢栈桥设计

2.1 工程概况

(1)钢栈桥结构

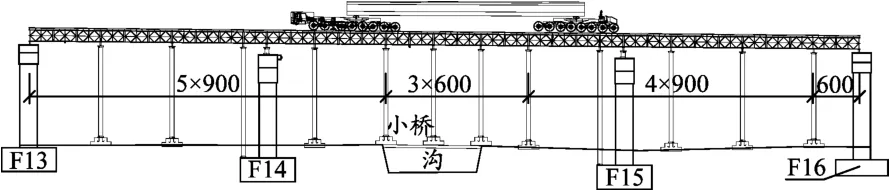

花桥站-新津站高架区间位于成都地铁10号线2期工程的大件路南段,总长度3 702.253 m(见图1)。其中F13~F16设计为(30+45+30)m现浇预应力混凝土连续梁,处于高架岛式车站出站四线变双线的结合部位,两线最大间距为10 m。架桥机和运梁车无法正常通过,影响了架桥进度。为确保项目整体工期,拟利用已建成的桥墩采用贝雷梁和钢管柱搭设钢栈桥,钢栈桥设置13跨钢管支撑体系,贝雷梁跨度为(5×9+3×6+4×9+6)m,以使最大荷载530 t的运梁车和架桥机顺利通行,运架50片预制箱梁,以满足桥通节点工期要求。本临时运梁栈桥工程危险等级为Ⅰ级,危险等级系数为1.10,对钢栈桥承载力和稳定性具有较高的要求。

图1 钢栈桥布置示意(单位:cm)

(2)运梁车及架桥机

运梁车横向有4个车轮。运梁车运梁时主车载荷为269 t,每轴线载荷为33.625 t,每个轮胎受力为8.4 t,每个轮胎接地面积约为0.3 m×0.4 m;运梁车运梁时副车载荷为263 t,每轴线载荷为32.875 t,每个轮胎受力为8.1 t,每个轮胎接地面积约为0.3 m×0.4 m。

2.2 钢栈桥合理布置方案研究

(1)内力分析及贝雷梁布置

临时运梁栈桥采用贝雷片梁式栈桥施工,支架从下至上依次为φ529×8 mm钢管桩、双榀10#槽钢联接系、双榀 45b承重梁、45 cm一联的贝雷梁、间距37.5 cm的 16横向分配梁。钢管柱长11 m(根据实际标高调整),栈桥横向净宽6.0 m,钢管柱横向间距1.2+2.4+1.2 m,纵向间距9 m。

贝雷梁采用45 cm一联布置,工字钢分配梁间距约37.5 cm,10纵向布置,横向10 cm。为保证工字钢自身的稳定性,需采用U型卡与贝雷梁上弦杆连接,或采用间隔点焊的形式固定。

利用Midas软件建立全桥有限元模型,分析运梁车荷载作用下最大弯矩和剪力。单片标准贝雷梁弯矩容许值为788.2 kN·m,剪力容许值为245.2 kN。故由最大弯矩和剪力可分别估算出所需贝雷梁片数:2 817.9/788.2=3.6(取4片),2 128.3/245.2=8.7(取9片)。考虑到运梁车的冲击效应,最终采用18片贝雷梁方案。具体布置如图2所示。

图2 贝雷梁横断面布置(单位:mm)

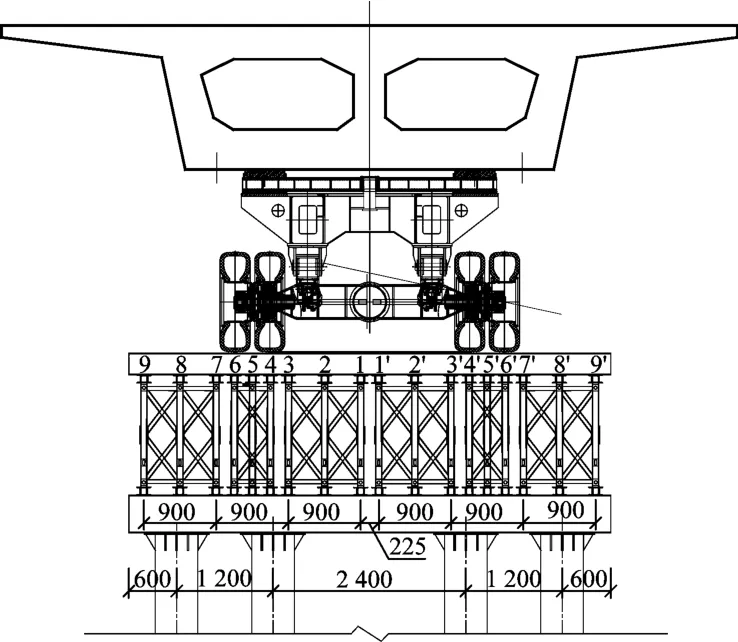

(2)钢栈桥运营工况计算分析

根据具体布置方案,利用Midas软件建立钢栈桥整体分析模型,对运梁车通过钢栈桥最不利工况进行有限元分析。

钢栈桥最不利工况下最大应力分布云图见图3。由计算分析可知,贝雷梁杆件最大应力主要分布在跨中及墩柱顶附近,此处正、负弯矩较大。上弦杆最大应力为118.62 MPa,下弦杆最大应力为-95.31 MPa;贝雷梁腹杆和竖杆最大应力为-149.44 MPa(墩顶柱直接受压);横向分配梁最大应力为142.01 MPa(位于车轮下,实际此处与贝雷梁上弦杆为面接触而非模型中的点接触,实际应力更小);墩顶横向分配梁最大应力39.10 MPa;钢管立柱最大应力为-44.27 MPa,最大支反力为-700.8 kN。贝雷梁的容许应力为273 MPa,其余杆件容许应力为170 MPa。由计算可知,各杆件均满足规范要求,计算中未考虑冲击效应。

图3 最不利工况下最大应力分布

3 钢栈桥运梁过程监测

3.1 监测方案设计

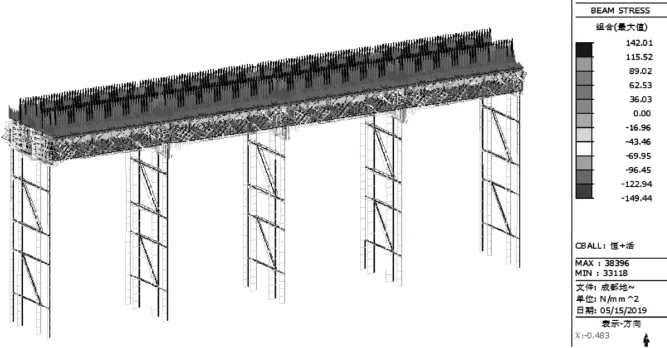

3.1.1 监测范围

钢栈桥为13跨结构,跨径分别为9 m和6 m不等。贝雷梁组成构件较多,满覆盖监测成本极高且无必要,并会产生较多的冗余数据。经分析本项目重点监测其中的6跨,包括第1跨~第2跨、第5跨~第6跨,其中重点是第1跨(受冲击最大)和第5跨~第6跨。

3.1.2 监测项目

参照其他钢栈桥设计施工及监测情况,结合本栈桥的现场实际,对栈桥的结构应力、动挠度及沉降进行实时在线监测。通过视频监测,可直观掌握运梁车通过时贝雷梁的状态变化。

(1)结构应力:结构应变(应力)变化情况是结构受力状态变化的直接反应,特别是在运梁车通过过程中,将应力变化与计算值相互校核,可及时判断钢栈桥受力是否处于正常范围。

(2)动挠度监测:梁体挠度是钢栈桥结构力学行为特征最直观的指标之一,同时也是体现钢栈桥是否能正常使用的重要指标。

(3)沉降监测:临时安装的钢管柱在运梁车荷载作用下,极有可能会产生沉降变形,因此监测钢管柱支架沉降十分必要。

3.1.3 监测点布置方案

根据监测项目并结合钢栈桥特点,各监测点布置如下:

(1)在钢栈桥的第1、2、5、6跨的跨中截面处各布设3个应力监测点,分别布置于梁体中心与运梁车左右轮下梁底各一个。共计4个截面,应力监测点12个。

(2)第6跨跨中截面处各布设1个结构温度监测点,布设于梁体中心位置。截面共计3个,共布设监测点3个。

(3)在第1跨和第6跨跨中截面处各布设1个动挠度监测点,布设于梁体中心位置。

(4)在第1跨和第6跨跨中截面处各布设1个振动监测点,布设于梁体中心位置。共布设2个振动监测点。

(5)在第1、5、6、7、12 号钢支架顶部左右两侧各布置1个沉降监测点,共计10个沉降监测点;另在相邻混凝土桥墩上布置2个沉降监测基准点。共计12个沉降测点。

(6)在运梁车上钢栈桥位置布设1个视频监测点。

具体监测范围、监测项目和监测点布置如图4所示。

图4 钢栈桥监测点布置

3.2 监测结果及分析

针对2018年10月13日开始运梁到2018年11月13日结束运梁的监测数据进行分析。

(1)应力监测

本项目采用光纤光栅应变计测量结构应变(应力),监测结果见图5(图中仅列出5次峰值应力)。

图5 钢栈桥第1跨跨中测点应力

由图5可见,各测点应力变化稳定,运梁车通过时每次实测应力差别不大,均小于理论分析应力值,且远小于贝雷梁的设计容许应力273 MPa,结构处于安全状态。

(2)动挠度监测

采用激光动态挠度监测仪实时监测钢栈桥动挠度。通过不同时间段运梁车过桥时第1跨跨中挠度曲线(见图6)可以看出,钢栈桥挠度值变化稳定,实测最大挠度值为6.3 mm,小于理论挠度值7.0 mm。因此,贝雷梁栈桥刚度符合规范要求。

图6 第1跨跨中挠度变化曲线

(3)沉降监测

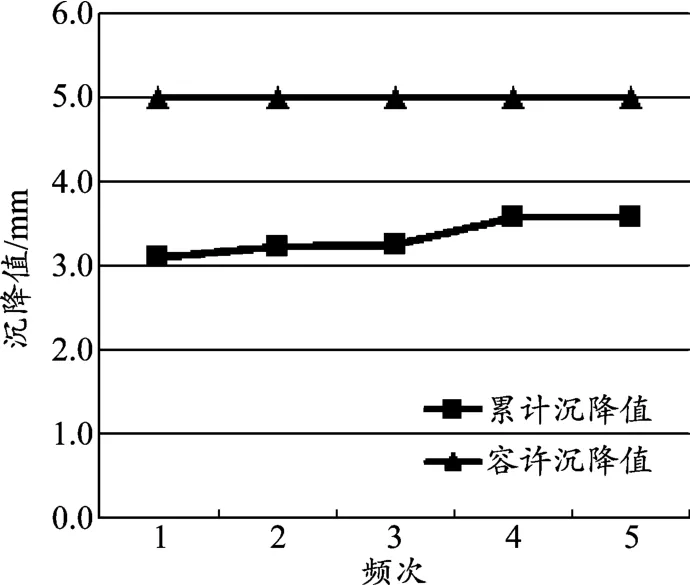

沉降监测主要目的为控制钢栈桥沉降量,保证钢栈桥使用安全,为优化加固钢栈桥施工提供分析参考数据。 在 1#、5#、6#、7#、12#临时墩左右两侧布置一台静力水准仪。图7和图8分别为1#和5#临时墩在运梁车过桥时的沉降变化曲线。由实测结果可知,各测点最大沉降量均小于4 mm,在安全范围内。

图7 1#临时墩沉降变化曲线

图8 5#临时墩沉降变化曲线

从沉降变化曲线看出,在运梁车通过时,钢栈桥的累计沉降值趋于稳定,低于设定的容许沉降值,钢栈桥处于安全状态。

4 结论

500 t级运梁车通过钢栈桥是成都地铁10号线2期运架梁的关键控制工序。为确保钢栈桥结构安全,本文系统地进行钢栈桥的设计验算分析,并介绍监测系统的总体构架、监测内容及监测数据处理等内容,形成了一套完整的健康监测系统方案。本次施工共运梁64片,历时28 d,每天24 h不间断地对钢栈桥参数进行数据采集、传输,并对应力、动挠度、沉降等数据进行处理与分析。总体表明,监测系统运行稳定,监测数据显示运梁过程中钢栈桥运营状态正常,满足安全和使用要求。