矮塔斜拉桥索梁锚固结构力学试验研究

田宝华

(中铁二十三局集团有限公司 四川成都 610072)

1 引言

斜拉桥中斜拉索[1]的巨大拉力斜向并集中地作用于斜拉桥桥塔与主梁锚固点。索梁锚固区域[2]受力集中、构造复杂,是控制设计的关键部位,关系着结构的使用寿命和安全耐久性。因此,掌握锚固区域的应力分布情况十分重要。

国内外学者对索梁锚固区域的力学特性展开了相关研究。刘庆宽[3]等对南京二桥锚箱及其附近腹板的应力大小和分布进行了研究;梅应华[4]等基于ANSYS有限元模型,以应力为控制指标,对索梁锚固区设计进行了优化;刘旭东[5]分析了索梁锚固区应力分布,优化了钢锚箱锚垫板和锚固板参数;蒲黔辉[6]等采用有限元计算和模型试验,对钢箱梁斜拉桥索梁锚固结构传力机理及应力分布进行了研究;毛晓东[7]采用有限元计算方法,对锚固区在最不利荷载组合作用下的力学性能进行了研究;袁瑞[8]等采用Midas软件分析了钢锚箱各板件和锚固区主梁应力分布与变形情况;薛晓博[9]建立斜拉桥索梁锚固区的实体有限元模型,分析了索梁锚固区应力特征,验证了结构设计的合理性;陈伟庆[10]等对钢锚管式、耳板式和锚箱式锚固结构进行了静力试验;卫星[11]等选取承受荷载最大的斜拉桥梁端锚固结构为研究对象,建立ANSYS分析模型,评估双拉板栓焊式梁端锚固结构的抗疲劳性能;杨美良[12]等建立锚固结构拉压杆分析模型,探讨了角钢、锚垫板和体外预应力钢管对锚固结构力学性能的影响,提出了配筋优化建议。

由于锚固区有专门的构造细节且十分复杂,通过理论分析计算不能完全反映实际构件真实力学特性以及破坏特征,故应通过模型试验来对其进行细致分析研究。本文通过模型试验,研究锚固区在荷载作用下各部位的应力水平以及应力分布情况,全面掌握该构造在实桥中的力学行为,验证金沙江大桥索梁锚固区设计的合理性及安全可靠性,并为同类桥梁提供技术参考。

2 工程概况

攀枝花金沙江大桥为中铁二十三局承建的成昆铁路扩能改造工程米易至攀枝花段重点项目。成昆铁路金沙江大桥位于金沙江与雅砻江汇合口以下约1.3 km处的金沙江干流上,主桥采用(120+208+120)m双塔预应力混凝土矮塔斜拉桥。结构体系采用塔梁固结,梁底设支座。主梁采用单箱双室变高度箱形截面,直腹板,箱梁普通段顶宽13.10 m,底宽10.6 m。跨中及边支点处梁高6.8 m,中支点处梁高11.3 m,底板采用抛物线过渡,塔高28 m。桥式总布置如图1所示。

图1 主桥孔跨布置

该桥索梁锚固区在设计中抛弃了铁路矮塔斜拉桥所普遍使用的梁底锚固块锚固的形式,采用了新型顶板锚固块锚固形式。索梁锚固块构造如图2所示。

图2 索梁锚固块构造(单位:cm)

攀枝花金沙江大桥梁体及索梁锚块混凝土等级为C55,封锚采用强度等级为C55收缩补偿混凝土。预应力钢绞线采用抗拉强度1 860 MPa、弹性模量195 GPa、公称直径15.2 mm的高强度低松弛钢绞线。

3 锚固区模型试验

3.1 试验模型简介

金沙江大桥的索梁锚固区构件共有7种不同的尺寸,试验前对C1~C7锚固区构件在挂索前、恒载作用、最不利荷载、极限承载能力等作用下的受力情况进行分析,综合比较各锚固区构件的受力情况,选取承受荷载最大的C7锚固区构件进行模型试验。试验模型按原桥施工图纸设计,所用材料、普通钢筋布置、预应力钢束布置等均与原桥保持一致。

由于受到试验条件限制,试验模型与原桥比例为1∶2,材料选用与原桥一致。由于结构自重影响较小,故试验中不进行配重设计,只考虑拉索索力对结构的作用。

因拉索拉力较大,试验室反力墙无法承受所需拉索力,为满足试验要求并结合现场实际情况,研究设计了一种混凝土自平衡体系。具体设计方案见图3。

图3 混凝土自平衡体系(单位:cm)

根据现场条件,设计试验构件在腹板底部设置了突出翼缘,利用锚栓锚具与反力墙连接。锚固块试件现场如图4所示。

图4 锚固块C7试件

3.2 预应力构造

由于试验模型存在相似关系,张拉控制应力为原桥构件0.25倍,通过N1和N2两根预应力钢绞线施加预应力约束。锚下张拉控制应力为325.5 MPa,张拉时需先按0.1倍张拉控制应力进行张拉,然后逐步张拉至设计应力。预应力钢绞线N1和N2理论张拉伸长量分别为8.0 mm和10.6 mm。预应力钢束布置见图5。

图5 预应力钢绞线立面布置(单位:cm)

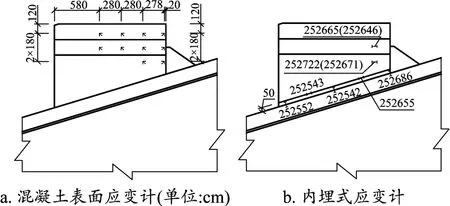

3.3 测点布置

试验模型上设置应变、索力两类测试内容。应变测点处布置应变花,拉索锚固端锚板前布置压力环,预应力钢绞线锚固端布置锚索计。测点布置按照缩尺模型进行设计,对于全尺模型,需将测点坐标数据按比例缩放。混凝土应变测点如图6所示。

图6 混凝土测点布置

3.4 模型加载

试验构件达到加载要求后,首先对结构进行预加载,测试正常后,以最大设计索力值(2 012.5 kN)为基准,进行正式加载。每个加载阶段持续5 min,并进行相关应变测量。

工况1:按最大设计索力的20%分级加载直至最大设计索力值;按最大设计索力的50%分级卸载,直至索力为零。

工况2:按最大设计索力的20%分级加载直至最大设计索力值的140%;按最大设计索力的10%分级加载直至最大设计索力值的200%;按最大设计索力的40%分级卸载,直至索力为零。

在正式加载工况2过程中,每级加载到位后,记录构件的结构变形,检查测试仪器是否正常工作并记录数据;在最大设计索力以上的各级荷载工况下,除了详细记录和分析混凝土应变是否异常或开裂外,还需时刻仔细观察构件表面是否产生裂缝。如发现开裂裂缝,详细记录和标识裂缝开展位置,测量裂缝宽度、深度以及裂缝方向,并记录开裂荷载值。随着加载过程的继续,如果发现裂缝明显开裂,宽度明显加大等一系列构件无法继续承载的破坏前兆时,立即停止加载,并逐级卸载,直至索力为零,检查分析模型的破坏形态。

4 试验结果分析

工况1和工况2埋入式应变计数据如图7所示。

图7 各工况埋入式应变计数据

工况1加载结果表明,锚固块在不同张拉荷载作用下直至张拉至100%的设计索力,其应变增幅基本呈线性增加,说明混凝土在线弹性阶段受力,最大压应变为-41.2,最大拉应变为50.1。

工况2加载结果表明,锚固块在不同张拉荷载作用下直至张拉至200%的设计索力,其应变增幅基本呈线性增加,说明混凝土在线弹性阶段受力,最大压应变为-82.4,最大拉应变为100.7;最大应力及应力集中区域大体相近且满足相关设计规范及设计图纸应力要求。

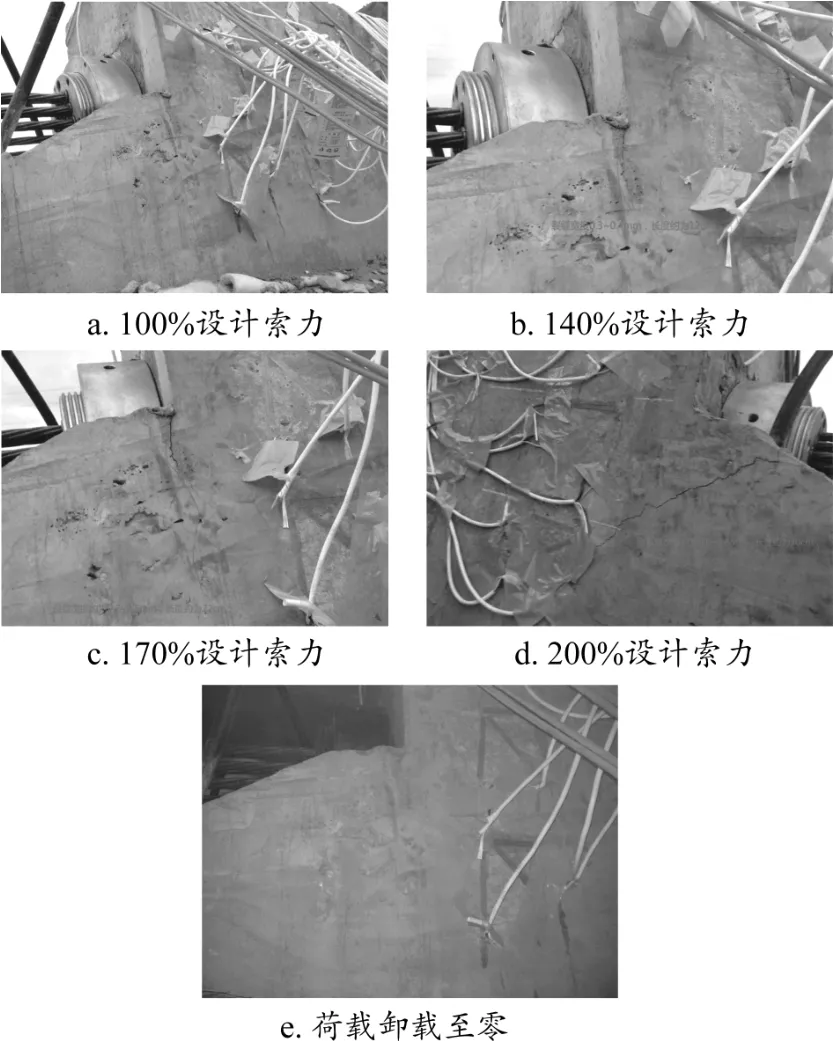

通过现场观察,锚固块试验荷载加载至100%设计索力时,锚固块并未出现裂缝;加载至140%设计索力时,锚固块前端倒角位置开始出现细小裂纹且随着荷载增加缓慢发展,宽度为0.3~0.4 mm,长度约为12 cm,另一侧也开始出现两条细小的斜裂缝,裂缝宽度约为0.1~0.2 mm,长度分别约为16 cm和8 cm;加载至170%设计索力时,之前出现的裂缝随荷载的增加不断开展,宽度为0.2~0.5 mm,长度约22 cm,另一侧出现两条细小的斜裂缝,裂缝宽度为0.2~0.6 mm,长度分别约为25 cm和8 cm;加载至200%设计索力时,之前出现的裂缝继续随着荷载的增加不断开展,宽度为0.6~0.8 mm,长度约为34 cm,另一侧出现两条细小的斜裂缝,裂缝宽度为0.6~0.8 mm,长度分别约为30 cm和12 cm;当荷载卸载至零时,之前出现的裂缝继续随着荷载的减小不断闭合,宽度肉眼不可见,见图8。

图8 混凝土锚固块裂缝

5 结论

(1)工况一荷载试验表明受检构件试验截面各应变测点的实测应变值均小于其对应的理论计算值;卸载后,各测点相对残余应变均小于20%,表明试验截面处于弹性工作状态,锚固块的强度满足设计要求。

(2)工况二荷载试验表明受检构件试验截面各应变测点的实测应变值基本都小于其对应的理论计算值,只有个别点位拉应力超过设计文件限值;卸载后,各测点相对残余应变均小于20%,表明试验截面处于弹性工作状态,锚固块的强度满足设计要求,结构设计安全储备系数≥2.0。

(3)本次试验过程中,当试验荷载持续加载超过140%设计索力时,索梁锚固块前端倒角处开始出现多条细小的斜裂缝;随着荷载的不断增大,裂缝继续开展;裂缝最大为200%设计索力时,裂缝宽度最大为0.8 mm,裂缝长度最长为34 cm;卸载完毕后,裂缝闭合肉眼不可见。