葡萄糖酸亚铁清除钻井液中硫化氢的实验研究与评价

王 均, 蒲晓林, 刘 伟, 刘 杰, 刘 刚, 王 彪, 杨子森, 潘 雪

(1重庆科技学院石油与天然气工程学院 2西南石油大学石油与天然气工程学院 3中石油川庆钻探工程有限公司钻采工程技术研究院 4中原石油工程有限公司钻井三公司 5中石油渤海钻探钻井技术服务分公司 6中石油渤海钻探工程有限公司第二钻井工程分公司 7重庆医科大学附属第一医院《中华内分泌外科杂志》编辑部)

当钻遇含硫气藏时,常常依靠提高钻井液密度来增大钻井液柱压力,阻止H2S气体进入井筒,防止其上窜至地面;或提高钻井液体系的pH值,来中和溶解的H+。但提高钻井液密度会增大钻井液柱压力,伤害油气层;提高钻井液的pH值,需要不断添加碱性材料,才能维持钻井液体系需要的pH值,必然增加钻井成本[1-4]。

在钻井作业中,除了依靠提高钻井液的密度来压死油气层和提高钻井液体系的pH值来减缓酸根离子的腐蚀性外,常向钻井液体系中添加除硫试剂,使之与溶解的硫离子发生化学反应,生成沉淀并予以清除[1,5-7]。目前,常用于清除硫化氢的化学药剂主要有海绵铁、碱式碳酸锌以及锌类复合物质[2,4]。海绵铁是一种高孔隙无磁性的合成氧化铁固态物质,钻井液体系中的硫离子要与其发生化学反应,生成FeS沉淀,需扩散至海绵铁表面以及渗透其内部,反应过程必然需要一定时间,影响清除效果;碱式碳酸锌以及锌类复合物质清除硫化氢气体效果好,但锌类物质不易降解,对地层环境污染严重,且锌类物质会改变水基钻井液体系的流变性能,引起钻井液体系的絮凝[3-4,6-8]。近年来,国外逐渐研究溶解度极高的有机除硫物质,国内在这方面研究较少,功能单一,除了研制出锌类的复合除硫试剂以外,尚无其他较完善的钻井液用除硫技术。

本文将对葡萄糖酸亚铁与硫化氢气体开展化学实验评价,研究葡萄糖酸亚铁与硫化氢气体的最佳作用条件和作用机理,使之能有效降低侵入井筒硫化氢气体的危害浓度,减小其对井下钻具的腐蚀,为开采高含硫油气藏提供技术支撑和安全保障。

一、葡萄糖酸亚铁性状描述

干燥的葡萄糖酸亚铁呈灰色或浅黄绿色的细粉或颗粒,略带焦糖气味,溶解度大,1 g样品在稍微加热的条件下可溶于大约10 mL水,几乎不溶于酒精[4]。葡萄糖酸亚铁的分子式为C12H22FeO14(无水)、C12H22FeO14·2H2O(二水),其结构式见图1。

图1 葡萄糖酸亚铁分子结构式

二、葡萄糖酸亚铁对钻井液性能的影响

本次性能测试中,葡萄糖酸亚铁加量为1%。钻井液配方:1%膨润土+0.1%烧碱+0.3%CX-215+0.3%DRISPAC+1.2%JMP+1.0%PF-PRD+1.75%YX-1+1.25%YX-2+石灰石粉。

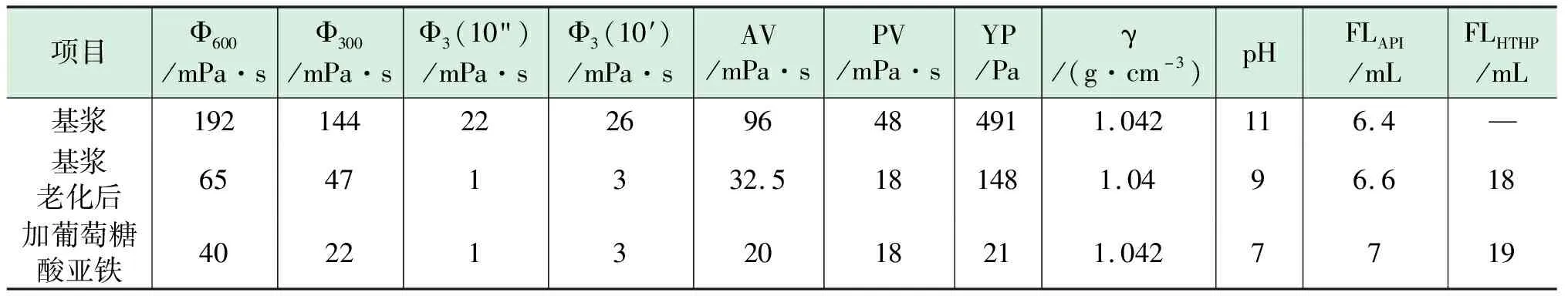

表1、表2实验表明,葡萄糖酸亚铁加入钻井液后,导致钻井液pH值降低,甚至呈弱酸性,钻井液失水量变大。因此,在用葡萄糖酸亚铁作为钻井液用除硫物时,需要向钻井液中添加碱性材料和降滤失材料来维持钻井液的流变性能。

表1 葡萄糖酸亚铁对钻井液性能影响(加葡萄糖酸亚铁老化)

表2 葡萄糖酸亚铁对钻井液性能指标的影响(老化后加葡萄糖酸亚铁)

三、葡萄糖酸亚铁清除硫化氢的实验研究与评价

本次除硫效果评价是在国家环保产品质量监督检验中心进行,实验环境为常温常压。

1.实验仪器

实验装置按图2所示组装,将玻璃器皿和仪器连接,并将其放于通风橱中,风量调整到最大,硫化氢标准气瓶放于通风橱外,并与测试仪器连接[3]。

图2 常温常压除硫测试仪实物图

2.实验方法

测试环境为室温、标准大气压(100.6 kPa);进口浓度(标气浓度,10-6L/L)为998 ppm,流量为120 L/h,通过加入1%葡萄糖酸亚铁的钻井液中,反应后检测出口硫化氢浓度。钻井液配方:1%膨润土+0.1%烧碱+0.3%CX-215+0.3%DRISPAC+1.2%JMP+1.0%PF-PRD+1.75%YX-1+1.25%YX-2+石灰石粉。

3.实验步骤

将图2中玻璃筛板从吸收瓶中取出,用量筒取50 mL加入葡萄糖酸亚铁的钻井液试样倒入吸收瓶中;将带有玻璃筛板的玻璃管和另一支玻璃管插入橡胶塞,再插入吸收瓶中,盖紧橡胶瓶塞,使筛板距吸收瓶底3 mm,打开H2S标气瓶,调节减压阀,调整H2S气体流量为120 L/h,同时启动秒表计时。用PGM250Q检测仪测定每分钟从带玻璃筛板吸收瓶出口逸出的H2S气体浓度C2,直至C2达到或接近PGM250Q检测仪测量范围的上限值[3]。

H2S气体的去除效率计算公式:

G=(C1-C2)/C1×100%

式中:G—试样的硫化氢气体去除效率,%(V/V);

C1﹑C2—分别为进口﹑出口硫化氢气体浓度,1×10-6L/L[3]。

4.实验结果

为确定葡萄糖酸亚铁的最佳除硫pH值环境,在进口H2S浓度相同、葡萄糖酸亚铁加量相同、不同钻井液pH值的条件下进行测试,将测试实验数据绘制在同一坐标系下,如图3。

图3 不同pH条件下的除硫效果

实验表明:当测试钻井液pH值为9时,硫化氢出口浓度在第1 min就达79 ppm;当钻井液pH值为11时,除硫效果较好,但实验测试过了15 min,除硫效率明显变差;当钻井液的pH值为12时,在前25 min达到了最大吸收效率,硫化氢出口浓度为0 ppm,出口浓度在40 min时为12 ppm,甚至在通入硫化氢60 min后,出口浓度仅为85 ppm。因此,若将葡萄糖酸亚铁作为钻井液用除硫物时,钻井液pH值调整为12,能大幅度吸收侵入钻井液中的硫化氢,降低其危害浓度,甚至从钻井液中清除出去,既减小了钻具的腐蚀,又给钻井施工人员及时处理硫化氢和安全撤离危险地带赢得宝贵时间。

四、葡萄糖酸亚铁除硫机理研究

将葡萄糖酸亚铁溶解于碱性(pH=11)水溶液中,加入Na2S观察实验反应。

当葡萄糖酸亚铁加入碱性水溶液时,迅速溶解,呈浅绿色。当滴入少量Na2S溶液时,溶解的铁离子与硫离子瞬间反应,主要生成硫化亚铁沉淀,故溶液颜色变成黑褐色。

除硫作用机理:葡萄糖酸亚铁加入水基钻井液以后,立即分解出Fe2+,并迅速与S2-以及OH-发生反应生成FeS 和Fe(OH)2沉淀;部分Fe2+氧化成Fe3+离子,与OH-反应生成Fe(OH)3絮状沉淀,部分Fe3+离子与钻井液中的聚合物生成了三价铁基羧酸,在pH值为11的环境中,三价铁基羧酸性能较稳定,当硫化氢侵入以后,Fe(OH)2和Fe(OH)3絮状沉淀便与其发生酸碱中和反映生成FeS、Fe2S3沉淀,但仍有部分铁基反应生成了稳定性好的三价铁基羧酸,当pH值增大为12时,三价铁基羧酸渐渐变成氢氧化物的絮状沉淀析出,将剩余的一部分铁基离子充分地利用起来与硫化氢发生反应[9-10]。

图3的测试曲线表明:钻井液体系pH值为12时比pH值为11的条件下除硫效果明显更好,这一实验结果与葡萄糖酸亚铁除硫机理相吻合。因此,在钻井作业中,将葡萄糖酸亚铁作为除硫物质来清除侵入井筒的高浓度硫化氢时,需将钻井液的pH值调整至12,才能达到最佳除硫效果。

五、认识与结论

(1)葡萄糖酸亚铁是有机糖类物质,溶解度大,溶解的亚铁离子与硫离子反应迅速,有利于及时清除侵入井筒的硫化氢气体。

(2)葡萄糖酸亚铁加入钻井液后,呈弱酸性,会引起钻井液pH值降低,钻井液失水量增大。因此,在用葡萄糖酸亚铁作为钻井液用除硫物时,需向钻井液中添加碱性材料和降滤失材料,以此来维持钻井液流变性能。

(3)葡萄糖酸亚铁与溶解的硫离子反应,主要生成硫化亚铁沉淀,葡萄糖酸亚铁清除硫化氢气体的最佳钻井液pH值为12。