微小井眼径向钻孔技术研究新进展及分析

黄志强, 陈 勋, 施连海, 童 鑫, 刘明涛, 佟德水, 王 谚

(1中国石油长城钻探工程公司工程技术研究院 2中国石油辽河油田公司钻采工艺研究院 3中国石油渤海钻探工程公司定向井技术服务分公司 4中石油川庆钻探公司钻采院)

径向钻孔技术是指在超短半径内完成垂直到水平的转向,并在原井筒不同深度和方向钻出多个微小径向井眼(Ø30 mm~Ø80 mm),有效增大泄流/波及半径,提高油藏动用程度和采收率。该技术的工艺原理简单,其核心在于实现该工艺的两大关键技术:一是套管开窗技术,要求快速有效建立连通地层的窗口;二是微小井眼钻进破岩技术,要求柔性钻管在超短半径内能实现转向并有效破岩,且不断向前延伸形成径向孔眼。

目前该技术在老区剩余油挖潜、低渗油藏开采和煤层气开发等方面应用,已初步展示出了诸多优势[1]。但随着应用的不断深入,油藏类型和井下工况日益复杂,特别是深井对技术的要求越来越高。近几年国内外积极开展了相关研究,改进完善了核心工具系统和配套设备,同时引入了新的理念,开发了新一代技术,取得了一些重要的新进展,大大提高了施工可靠性、效率和适应性。

一、技术概况及存在问题

目前径向钻孔技术根据套管开窗方式不同,主要可分为段铣开窗型和铣孔开窗型。

1.段铣开窗型及存在问题

20世纪70~80年代,美国人Wade Dickinson提出了径向水平钻井的技术概念,其所在的Petrophysics公司在Bechtel投资公司支持下,成功研制出了套管段铣型径向水平钻井系统。该套技术的工艺原理[2]:首先在油气井的预定深度对套管进行段铣,再利用大直径的扩眼钻头对段铣后的井眼进行扩径(630 mm以上),然后下入锚定转向器,通过液压或者机械的方式使转向器沿预定的方位支起,柔性钻管在液压作用下,经转向器90°弯曲后进入地层,高压射流破碎岩石并清洗井眼,最终形成径向水平井眼。

段铣开窗型径向钻孔技术存在的主要问题是为给导向器制造工作空间,需进行套管整体段铣和大直径扩孔,施工较为复杂、效率较低、成本较高,使得该类型技术应用上受到了较大限制[3]。

2.铣孔开窗型及存在问题

2000年以后,以美国Maxim Tep、RDS等公司为代表,进行了铣孔开窗型径向钻孔技术的研究。与早期径向钻井技术相比,新技术工艺中使用了新型的导向器,无须再进行套管段铣和扩眼两个费时的工序,而是直接在套管上铣孔,然后进行水平段井眼钻进,使得作业效率得到大幅提高。套管开窗工具和高压喷射工具是该套技术的两大核心。从工具组成来看,套管开窗工具由小尺寸螺杆马达、万向节和开孔钻头组成;高压喷射工具由高压喷射软管和自进喷头组成。自进喷头具有前后开孔结构,当地面向连续油管内泵入高压流体,在喷头处喷出高速流体,前向喷嘴用于冲蚀破岩,后向喷嘴推动喷头在地层中前行[4]。

铣孔开窗型径向钻孔技术由于采用结构简单、尺寸小的转向器在套管内完成作业,省去了大直径扩孔,作业效率高,近年来应用规模不断扩大。其普遍采用万向节传动方式进行开窗,但是在应用中暴露出高钢级厚壁套管开窗困难;同时,由于完全依靠纯水力喷射,为保证喷射头的自进力,喷射头正向用于破岩的能量有限,导致在硬地层中破岩效率极低甚至根本无法有效喷射钻进[3-5]。

二、研究新进展

鉴于径向钻孔技术高效低成本的优势,国内外相关公司根据现场应用反馈,积极开展了相关的改进和一些研究,具体如下。

1.段铣开窗型新进展

为简化施工程序,加拿大Petrojet公司(原Petrophysics公司)对导向器进行了改进。改进后的导向器可在井下套管内直接完成转向,其出口中心线与水平方向有一定夹角,曲率半径在3~11 m之间可调整,如图1所示。目前套管开窗仍采用段铣方式,由于使用改进后的导向器,可省去扩孔等工序,提高了作业效率[6]。

图1 新段铣开窗型(不扩孔)径向钻孔示意图

地层钻进仍采用高压水力喷射破岩,使用的钢管尺寸为Ø31.75 mm。该钢管拥有良好的柔韧性和强度,既可以实现转向,又能延伸进入储层。当朝某预定方向进行地层钻进时,通过钢管的刚度和已知曲率半径,可以合理确定喷头位置。同时,配套了功率达1 492 kW的大排量高压泵和大尺寸传输系统,以传递足够的能量到地层,破岩形成泄流通道。

PetroJet公司现场应用的岩性包括煤层、砂岩、碳酸盐岩、泥岩和未胶结含油砂砂岩等,施工井深最深达1 750 m,喷射孔眼孔径约63.5 mm左右,孔眼长度几米到20 m。单井创造了最多82个分支孔眼的记录,每孔长度均为7 m。

2.铣孔开窗型新进展

围绕提高该类型径向钻孔技术的可靠性和适应性,相关单位对关键技术和配套工具及装置进行了改进和技术创新,具体如下。

2.1 自推进旋转喷射

Welljet公司采用钻井液驱动万向节带动合金钻头进行套管铣孔开窗,起出开窗钻头后,导向器留在原位置,然后下入喷射工具进行高压自推进喷射钻进地层。

在套管开窗方面,为便于判断套管是否钻穿,在开窗钻头上改进设置了一铜环,通过磨痕判断套管开窗情况[7]。在喷射钻进方面,为解决普通喷嘴在灰岩、白云岩等硬地层施工的难题,研制了一种自推进旋转喷头,如图2所示。该旋转喷头在高压流体的作用下由于正向偏心喷嘴的偏心作用使喷头旋转,转速可达18 000 r/min,喷头后向喷嘴用于提供自进推力,从而实现了自推进旋转喷射钻进[8]。同时配套了最高压力达140 MPa的高压柱塞泵,以提高地层破岩能量和效率。

图2 自推进旋转喷头

2.2 地面推进旋转射流

国外ZRL公司采用与常规钻井类似原理,研发了一种径向钻井系统[9]。其中,套管开窗工具系统主要由套管钢塞和万向节等组成。工作时与导向器(出口中心线与水平方向有一定夹角)配合,通过地面顶驱设备驱动,空心杆传递扭矩和钻压给万向节及套管钢塞,进行套管铣孔开窗,开窗孔径达38.1 mm。

地层钻进工具系统主要由内部旋转喷头和高压柔性管等组成。工作时,地面泵入高压流体(施工压力最高可达140 MPa),在旋转喷头处形成旋转射流破岩,钻压从地面通过空心杆施加到软管上传递给喷头,而不是利用水马力拖动软管。地层喷射孔眼孔径为50.8 mm,单支钻进长度15 m,该系统采用标准修井机即可,不需使用连续油管设备。

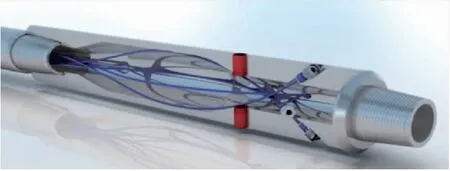

2.3 钻进管串全旋转

长城钻探工程技术研究院自2008年开始,一直致力于铣孔开窗型径向钻孔技术的自主研究与应用。近年针对高钢级厚壁套管,研发了一种新型开窗工具[10],如图3所示。与常用的万向节传动开窗不同,其采用扭矩传递和切削进给相互分离结构,提高了套管开窗施工的可靠性,开窗孔径更大,此外还可实现开窗状态的实时显示。

图3 新型开窗工具

同时在前期高压喷射钻进系统的基础上,针对硬地层研发了钻进管串全旋转的微孔旋转钻进工具系统,主要包括井下动力马达、柔性钻管和破岩钻头等。其采用水力机械联合破岩,提高了破岩能力。此外,研制了适合缆绳作业的配套井下工具系统,可实现利用缆绳起下钻进工具,相比使用连续油管,简化了施工设备,提高了施工效率。

目前在辽河、新疆等油田已现场应用50余口井,单井最多达21个孔,高压软管喷射最长达100 m,旋转钻进单孔最长达20 m,应用效果良好。例如齐X长停井中,在原产层实施6个径向井眼后日产油由措施前0 t提高到了6.3 m3,甚至超过该井新井投产日产量;陆X注水井,在原层实施6个径向井眼后,注入压力由措施前8.6 MPa降低到4 MPa;雷X井是辽河油田首次在探井中用径向钻孔代替常规射孔配合压裂储层,以利于造复杂缝进而改善储层改造效果,实施了13个径向孔眼后压裂,初期日产油30.4 m3,连续正常生产410 d,累计产油3 430 m3,为目前该致密油区块改造效果最好的一口井。

2.4 裸眼井鱼骨分支钻孔技术

鱼骨分支钻孔技术是近几年国外发展起来的一项新型快速钻孔完井增产技术,由挪威Fishbones公司提出并率先研发成功。该技术完井时将专用井下鱼骨钻孔工具随完井管柱一次下入,在裸眼井中通过地面向完井管柱内打压,所有分支在4~5 h内同时形成,最终形成一个从主井眼伸出的、分支众多的鱼骨式完井结构[11]。

针对不同岩性,该公司先后开发了喷射型和旋转钻进型两种工具系统,如图4和图5所示。

图4 喷射型鱼骨钻孔工具

图5 旋转钻进型鱼骨钻孔工具

喷射型鱼骨钻孔工具每个工具短节内安置有4根互成90°的喷射管,每根喷射管前端带喷射头。在内外压差的作用下,推动喷射管向外进入地层,喷射头喷出高速流体。针对碳酸盐岩储层,采用酸性流体通过酸化和高压水射流形成各分支孔眼;针对煤层气、油砂等松软地层,采用钻井液循环方式,实际利用磨料射流原理破岩。旋转钻进型鱼骨钻孔工具每个工具短节内安置有3根互成120°的钻进管,每根钻进管前端带微型钻头。当完井管柱下至预定井深后,以一定排量循环钻井液,内部涡轮提供动力,驱动钻进管和前端微型钻头旋转钻进破岩,该方式可用于砂岩等多数地层。

目前,该技术已在挪威、美国、中东海上等多个国家和地区现场试验了十余口井,初步展示出了良好的应用效果和前景。

2.5 技术对比与分析

目前各典型径向钻孔技术服务商的套管开窗、地层钻进和配套设备等情况,如表1所示。可以看出:①较之套管段铣方式,铣孔开窗方式作业效率高、有利于保持套管完整性,目前多数均采用铣孔方式进行套管开窗;②部分公司研制的导向器,通过减小转向角度,降低了钻进管的转向难度;③通过增大地面泵压,可提高破岩能量,但对设备和工具系统要求高;④采用旋转喷射和旋转钻进,通过改变破岩方式,可提高破岩能力;⑤采用“钢管”类作为钻进管,钻进长度一般在几米到20 m之间;⑥部分公司通过技术创新,降低了施工泵压和对配套设备的要求,进一步降低了作业成本。

表1 各类径向钻孔主要指标

三、结论及认识

(1)较之套管段铣方式,铣孔开窗方式优势明显。但如何确保铣孔开窗工具的可靠性,有效钻穿套管(特别是高钢级厚壁套管)是整套技术现场实施的前提和关键。

(2)国外径向水平井技术的配套设备及工具齐全,尤其是拥有相对丰富的含硫油气井、水平井等复杂井的作业经验,因此建议应加强自主技术的设备配套与完善,拓展技术适用范围。

(3)鱼骨分支钻孔技术可在裸眼井中大幅增大储层泄油面积,具有作业周期短、成本低等特点,在裂缝型、低渗等油藏具有良好的应用前景。作为新一代径向钻孔前沿技术,建议应尽快开展该技术的自主研究。