改造不可调式固定齿条盖板针布,降低细小纱疵

纪洪强,唐建生

(德州恒丰集团 临邑恒丰纺织科技有限公司,山东 德州 251500)

0 引言

满足高端用户日益增长的质量需求,降低高端面料中较为明显的细小纱疵和短粗节,是纺织企业质量控制的关键。为降低细小纱疵需要不断提高梳理质量,提升生条的纤维分离度、伸直度和平行度,笔者分享公司将不可调式固定齿条盖板针布(简称“固定盖板针布”)改造为新型可调式固定盖板针布的经验及效果。

1 细小纱疵的基本定义和影响

管纱常发性纱疵中,棉结指的是参考长度为1 mm,最长不超过4 mm的短粗节,灵敏度一般设为+140%,+200%,+280%;粗节的检测长度约为平均纤维长度,灵敏度一般设为+35%,+50%;而络筒电清纱疵中棉结(N)是指不大于1 cm的短粗节;短粗节(S)是指1 cm~8 cm的短粗节。因为细小纱疵的增多会对织物的布面风格产生严重影响,所以机织布中的米通布和净色面料、针织布中的单面汗布面料对A1,A2,B1,B2这类细小纱疵数有较严格的要求,具体控制标准需纺纱厂与织造商、面料使用商共同探讨和实践而定。

2 可调式固定盖板针布

2.1 可调式固定盖板针布的优势

梳棉工序减少回转盖板针布数量、增加固定盖板针布数量来提高梳理质量,是目前较为成熟的技术措施,而固定盖板针布分为可调式和不可调式2种,二者的主要区别在于可调式固定盖板针布横向增加了9个可调节点,提高了盖板与锡林间隔距横向的一致性和准确性[1-2]。目前,不可调式固定盖板针布使用居多。

2.2 改造型式

对FA226A型梳棉机前后固定盖板针布组合型式进行改造,改造前后对比见表1。

表1 固定盖板针布组合型式改造前后对比

2.3 改造前后梳理性能对比

2.3.1 改造前

a) 每根固定盖板针布有2个调节点,若盖板针布齿条平直度不佳,或短轨不平整,会造成锡林—盖板隔距无法达到工艺要求,如出现中间或两边隔距偏大等问题[3];

b) 由于无法将隔距准确调节到工艺要求,导致半成品质量不稳定或下降。

2.3.2 改造后

a) 每根固定盖板针布的调节点由2个增加到11个,除两端可调节外,中间增加了9个可调节点,可根据工艺要求进行调节,使盖板每个点的隔距一致,且均能达到工艺上车的要求,对提高纤维分离度、伸直度、平行度有较大的促进作用[4];

b) 增加了4根分梳盖板,使锡林和盖板的分梳面积大幅增加,每根达到300 cm2,4根分梳盖板使分梳面积共增加1200 cm2,分梳面积的增加使生条梳理质量稳步提高;

c) 减少了1根导流板和1根棉网清洁器,虽然会对短绒的排除有影响,但在大量的对比试验中发现并无明显不同。

2.4 改造前后固定盖板针布的参数配置

2.4.1 改造前

前固定盖板为4根,齿密[齿/(25.4 mm)2]为550,工艺隔距(mm)从上至下依次为0.25,0.23,0.20,0.18;棉网清洁器工艺隔距设计为0.48 mm;后固定盖板为6根,齿密[齿/(25.4 mm)2]从下至上依次为2×140,2×240,2×330,工艺隔距(mm)从下至上依次为0.50,0.48,0.46,0.43,0.40,0.38。

2.4.2 改造后

新型可调式前固定盖板数量为6根,齿密[齿/(25.4 mm)2]为550 ,工艺隔距(mm)从上至下依次为0.30,0.28,0.25,0.23,0.20,0.18;棉网清洁器隔距为 0.48 mm;后固定盖板为7根,齿密[齿/(25.4 mm)2]从下至上依次为2×140,2×270,3×330,工艺隔距(mm)从下至上依次为0.60,0.58,0.56,0.53,0.50,0.48,0.46。

3 改造前后成纱质量对比

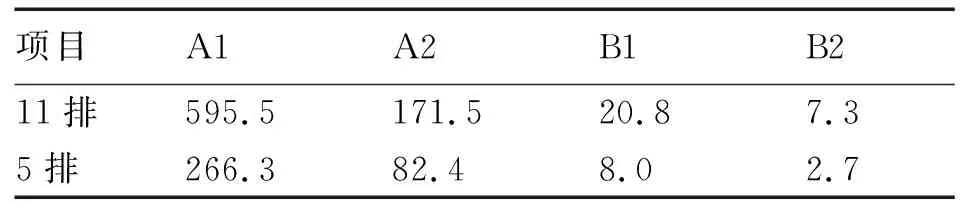

分别在改造前后2种机台上纺XBM 9.8 tex K赛络紧密纱品种,梳棉机除与固定盖板针布相关的工艺参数不同外(如上文),其他工艺参数和设备机械状态基本无差异。采用同一盘清花而成的XBM棉卷,分别对改造后的5排1~3号梳棉机和未改造的11排1~3号梳棉机纺出的生条进行检测,生条质量指标见表2;再在同台并条机、粗纱机和细纱机上纺XBM 9.8 tex KSJ品种,试验室随机取管纱检测其质量指标见表3;分别纺3落纱,送络筒工序打纱,在乌斯特Ⅲ型电清上查看分级纱疵数,见表4。

表2 生条质量指标对比

表3 管纱质量指标对比

表4 络筒电清分级细小纱疵对比单位:[个·(100 km)-1]

从表2~表4中试验数据可以看出,从生条质量、管纱常规质量指标测试及络筒电清分级纱疵数方面比较,采用新型可调式固定盖板针布的梳棉机台生产的管纱质量明显优于不可调式固定盖板针布梳棉机台生产的管纱,特别是在细小纱疵质量方面改善明显。

4 结语

对FA226A型梳棉机前后固定盖板针布组合型式进行改造,增加4根固定盖板针布,使其各点与锡林间隔距保持一致,优化了固定盖板针布间的齿密排列,且采用渐进式梳理隔距,提升了纤维间的分离度、平行度和伸直度,为后道各工序的再加工奠定了基础。通过可调式与不可调式固定盖板针布成纱质量指标对比,可看出可调式固定盖板针布降低了管纱粗节和棉结疵点,特别是减少了A1,A2,B1,B2细小纱疵数,提升了中高端织物的布面风格和质量。