数控车床铣削功能改造与应用

马绍华,周前宽,张 昭,郑国升,石建璋

(甘肃酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100)

1 概述

花纹钢板的外观因美观大方、防滑效果好,广泛的应用在建筑、工业、交通行业中。酒钢每年生产2万吨的花纹钢板。需要加工/修复花纹轧辊。因没有专用的加工设备,长期外委加工,生产成本居高不下。同时给生产、质量管理带来诸多风险。

2017年酒钢西部重工与碳钢薄板厂成立项目攻关组,在分析现有车、铣床改造案例的利弊,结合目前车铣复合加工技术的特点,提出在现有的数控车床改造成车铣复合功能的一体机,从满足加工所需的功能进行分析、改造,保证设备安全、可靠、稳定的运行。

1 需要解决问题

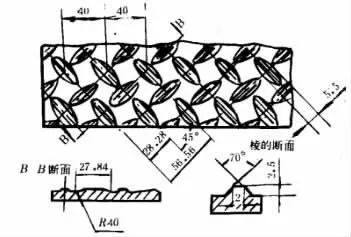

国内目前普遍使用的扁豆型花纹钢板(GBT3277—91),国标花纹结构图及花纹轧辊实物如图1、图2所示:

图1 花纹结构图

图2 花纹轧辊实物图

要实现在轧辊圆周表面上加工出交错排列(夹角互为90°)的扁豆花纹,需要对轧辊圆周方向的准确分度定位,刀具沿45°倾角铣削,可以前后、左右的移动,才能完成花纹孔型的标准加工。从数控加工原理上分析,是一个四轴联动工作方式。即机床主轴的旋转运动及分度功能(A轴);铣刀台的纵、横向移动功能(X、Z轴);铣刀旋转切削运动(U轴)。

目前数控车床操作系统普遍为西门子802C(D), 具备控制 3~4 个线性轴和一个主轴的功能[1],满足改造的要求。数控车床自身只有两轴(X、Z)功能,还要增加两个轴(A、U)。综合考虑改造成本,以及数控系统的兼容性,可靠性。本着经济、实用的原则,关键点整体思路:分度A轴必须配备;铣刀旋转的U轴可以单独设置独立控制电路;铣刀架设计可以左右摆动±50°的结构。车床其他方面维持不动。

2 改造具体方案

2.1 增加伺服主轴,实现主轴分度功能

在主传动部分配置伺服驱动器、伺服电机,同时在输出轴上增加编码器反馈信号装置实现闭环控制,来保证准确分度。伺服电机合理地安装在机床传动侧,在伺服主电机侧和主轴输入轴各安装一只一定比值的同步带轮,通过多楔带进行传动,电机侧的带轮可以通过电磁离合器实现离合,以便车削加工时伺服电机脱离工作。主轴A安装传动系统如图3所示:

图3 主轴A安装传动系统图

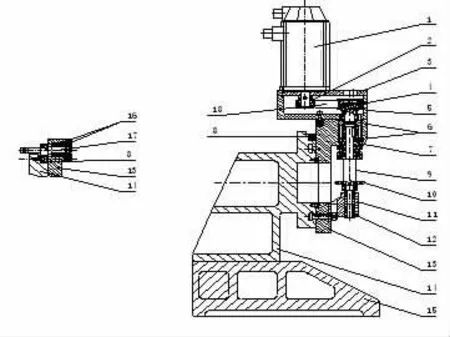

2.2 增加立式铣头机构,实现花纹铣削功能

在不改变原有数控轧辊车床刀架结构的前提下,另外增加一个立式铣削传动装置[2],与原有的刀架装置具有互换性。车削时使用刀架体,铣削时将车床刀架体整体拆卸下来换上铣头体,通过定位销来定位,即可实现铣削轧辊花纹功能。立式铣削结构只需装夹一只刀杆,在刀杆上装上飞刀即可实现花纹铣削。

加工花纹有45°的斜角,因此铣头设计一个扇形齿条和一个传动齿轮轴,用手动控制角度。具体结构如图4立式铣头传动系统示意图。

图4 立式铣头传动系统示意图

2.3 系统升级及电气控制线路改造

原西门子系统配置为二轴,为了实现改造后的铣削功能,需将系统软件配置升级为三轴系统,同时硬件增加伺服主电机、伺服电源模块、伺服电机模块、电抗器、主轴编码器。铣刀主轴单独设置控制电路,由2.2kW的变频电机直接驱动.变频器使主轴转速在100~2000rpm范围内做无级调速[3]。

3 分度误差原因分析及改进措施

试运行中,暴露出圆周分度偏差及工作中抖动的两个问题。加工接连出现废品,综合分析,主要问题在于机床传动系统有间隙,有两方面原因:

1)机床传动轴之间的间隙,正常机床主轴启动、停止、正反转均会产生惯性,使设备在短时间之内无法迅速停机。长时间工作,使得齿轮、轴之间的磨损日益增大,影响分度精度。

2)花纹轧辊材质为无限冷硬铸铁,辊身硬度为HSD75—80,属于超硬材料,加工时又是间断性成型铣削,切削力大,抖动严重。

3)安装A轴同步皮带产生间隙,伺服主电机和机床主轴通过多楔带进行连接,工作状态中,皮带始终处在一个方向运转,没有间隙产生。当停机时,电磁离合器脱离啮合,皮带轮处在自由状态,被主轴的惯性带动出现往复运动。因皮带有弹性,难以回复原位。数控系统分度出现误差。

针对这两个问题,采取三个改进措施:

1)先期的花纹轧辊加工采用的圆周加工方式,即在圆周母线上按等分逐一加工出3784个扁豆肋,A轴分度3784次。要求机床的圆周分度精度十分准确。关键点在于减少分度次数。我们采取纵向加工法,只分度88次,纵向间距由Z轴的滚动丝杠、丝母控制。减少分度误差。

2)为了确保机床稳定性,消除主轴的抖动,设计/安装主轴锁紧机构。即在切削加工时主轴处在锁紧状态,分度时,同步处在放松状态。过程由机床数控系统同步控制。改造方案如下:在机床主轴头部安装一个锁紧圆盘[4](为了增大摩擦力,在圆端面进行滚花处理),上部连接液压夹钳制动器(安装在床头箱上)。控制方式与主轴液压系统共用[5]。工作原理是:当油压缸接收到锁紧指令时,储油缸中的液压油从供油管进入油压缸中,油压缸向前运动,在压力作用下左右卡钳产生相对运动,钳口夹紧圆盘,使主轴处于静止状态[5]。当油压缸接收到松开指令时,油压缸向后前运动,使锁紧卡钳中的液压油从供油管退回到储油缸中,失去压力作用的左右卡钳产生反向运动,钳口松开,圆盘处在自由状态,主轴正常旋转/分度不受影响。图5为主轴液压夹紧示意图:

图5 主轴液压夹紧示意图

3)通过程序控制及线路改动,保证机床整体在断停状态下,A轴上的电磁离合器始终是啮合状态,皮带处在工作状态,无法产生间隙。

改造后整体效果图如图6、图7所示。

图6 主轴改造实物图

图7 铣头改造实物图

4 结论

改造后的机床保留车床全部功能,增加的铣削功能实现三轴联动和闭环控制,加工扁豆形花纹槽,产品符合GB/T3277-91国标标准。同时实现多头、大导程螺旋槽工件的加工,加工范围扩大700×6000mm,提高设备利用率。其次,操作方便、快捷,车床刀台与铣头共用一个基准台面,安装尺寸具有互换性,拆卸方便。恢复车削功能,只要脱开分度同步皮带即可,做到车/铣互不干涉、互不影响。

改造设备不要拘泥于思维的框架,在准确工艺分析后,利用现有设备的能力,结合工作的经验及理论指导,进行大胆的尝试,起到经济、实用的效果,这点对制造企业尤为适用。经过不断的完善,两年来设备运行安全、可靠。全部费用投入不到30万元,仅为专用设备(120万)的四分之一。按每年生产2万吨生产量计算,为酒钢碳钢薄板厂创产值约1亿元,创造利润1千万元。