Cu-Ni合金电镀层的结构和耐蚀性

贺春林, 霍嘉翔, 房博文, 史金明, 苏 敏, 冯海东, 马国峰, 王建明

(沈阳大学 辽宁省先进材料制备技术重点实验室, 辽宁 沈阳 110044)

Cu-Ni合金不仅具有优异的导电、导热、耐腐蚀和防污损性能,还具有良好的力学和加工性能,在舰船、海洋工程等装备上有广泛应用,例如冷凝器、阀门、换热器管等[1-3].所以在金属零部件上镀覆Cu-Ni膜层可赋予材料耐蚀、防污、耐磨以及磁性等性能[4-7],进而改善材料的使用性能,扩大其应用领域.电沉积法是制备Cu-Ni镀层最常用的方法之一,该法工艺简单、快速、成本低[8].在电沉积工艺中,Cu-Ni镀层的性能与工艺参数如电解质浓度、pH值、电流密度、镀池温度和添加剂的使用等有关[9-11].通过调整这些参数,可以控制和优化电沉积镀层的结构、成分和耐腐蚀性能.其中,电解质温度是获得理想结构和耐蚀性镀层的关键参数之一[8].Sarac等[8]研究表明,随电解质温度从25 ℃升高至55 ℃,Cu-Ni镀层中Cu的质量分数由2.85%提高到14.85%,镀层的晶粒尺寸由34 nm降至20 nm,但温度提高也导致镀层表面岛状团簇颗粒增大增多,镀层表面粗糙度变大.Cu-Ni镀层形貌和结构产生明显差异的原因是电解质温度的改变引起镀层的成分发生了变化.目前关于电沉积Cu-Ni合金镀层制备工艺和盐雾腐蚀性能测试的研究相对较少.随着Cu-Ni镀层的应用愈加广泛,有必要对该类镀层的制备工艺和耐蚀性能进行深入研究.

铝青铜具有较高的强度、硬度、耐磨性和耐蚀性能,常用来制造齿轮坯料、螺纹、铜套、密封环、阀门和螺旋桨等高强耐磨耐蚀部件.铝青铜耐海水腐蚀性能较好,但抗海生物污损性能较差[12],而污损腐蚀通常是涉海材料面临的棘手问题之一,制约了材料在海洋环境的广泛应用.基于Cu-Ni合金良好的抗污防腐特性,本文采用直流电沉积技术在铝青铜表面制备了Cu和Ni质量分数不同的Cu-Ni合金镀层,利用FESEM/EDS、电化学工作站和循环腐蚀试验箱对镀层的形貌、成分和耐蚀性进行了系统研究.实验结果显示,在较高温度沉积的Cu-Ni合金镀层具有较致密的结构,较好的耐铜加速醋酸盐雾腐蚀性能和耐3.5%NaCl水溶液腐蚀性能.提高镀液温度是改善Cu-Ni合金镀层结构和耐蚀性的有效方法.

1 材料与方法

1.1 阴极和阳极材料

电镀实验所用基材为铸造铝青铜.采用线切割方法将铝青铜切成尺寸为20 mm×30 mm×2 mm的薄片,用作阴极;阳极为相同尺寸的70 Cu-30 Ni合金(B 30)板材.阴极与阳极2种铜材试样均购于沈阳有色金属加工有限公司.

1.2 电镀液配制

Cu-Ni合金电镀液由质量浓度分别为20 g·L-1五水合硫酸铜(CuSO4·5H2O),84 g·L-1六水合硫酸镍(NiSO4·6H2O),75 g·L-1二水合柠檬酸三钠(C6H5O7Na3·2H2O),0.2 g·L-1十二烷基硫酸钠(C12H25SO4Na)和20 g·L-1硼酸(H3BO3)组成.采用磁力搅拌器将上述溶液充分搅拌直至完全溶解后,用2 mol·L-1的NaOH 水溶液调节电镀液的pH值至7.实验所用化学试剂均为分析纯,购于国药集团化学试剂有限公司.

1.3 镀层制备

采用直流电镀方法在阴极铝青铜表面电沉积Cu-Ni合金层.电镀前,将线切割的基材试样依次用200#、400#、800#、1 200#和1 500#水砂纸逐级仔细打磨,然后用蒸馏水充分清洗后,再放到盛有丙酮的烧杯中超声波清洗10 min,取出后用冷风吹干.电镀用的阳极材料为与基体尺寸相同的B30合金板,目的是在电镀过程中能不断补充镀液中的Cu2+和Ni2+,B30板与基材试样处理方法相同.为增加镀层与基体间的结合力,电镀前,需先将基材放入5 mol·L-1的H2SO4溶液中刻蚀30 s,使基体表面形成凸凹不平的粗糙表面,从而增强沉积涂层的界面附着力.之后将阴极与阳极平行放置于1 000 mL装有电镀液的烧杯中,保持两电极浸入溶液深度一致.电镀工艺为:镀液温度分别为35和65 ℃,电流密度为30 mA·cm-2,镀液搅拌速度为300 r·min-1,电镀时间为60 min.电镀完成后,使用流动自来水、蒸馏水和无水乙醇仔细清洗,用冷风吹干后,放入干燥器内备用.

1.4 形貌观察和成分分析

采用日立S-4800场发射扫描电子显微镜(FESEM)分析镀层形貌,用FESEM附带的能谱分析仪(EDS)分析表面和断面成分.

1.5 电化学试验

使用美国阿美特克集团公司PARSTAT 2273型先进电化学测试系统,室温下测试Cu-Ni合金镀层在质量分数为3.5%的NaCl溶液中的电化学阻抗谱和动电位极化曲线[13].采用三电极体系,电镀层为工作电极(非测试部分用石蜡封闭),饱和甘汞电极(SCE)为参比电极,石墨为辅助电极.动电位极化曲线测试从开路电位-250 mV开始向阳极方向扫测,电位扫描速度为0.332 mV·s-1;电化学阻抗谱测试是在开路电位下进行,测试时所用的交流正弦激励信号幅值为10 mV,扫测频率范围为100 kHz~10 mHz.利用ZSimpWin软件对电化学阻抗谱数据进行拟合,用Tafel法对极化曲线数据进行分析,以获得有关电化学参数.

1.6 铜加速乙酸盐雾试验

将Cu-Ni合金镀层用无水乙醇和丙酮仔细清洗和脱脂,冷风吹干,放于干燥器中24 h后,用精度0.1 mg的BS224S型电子分析天平(北京赛多利斯仪器系统有限公司)进行称重,之后,将镀层的侧面用透明胶布封装以防止镀层和基体界面间出现电偶腐蚀.铜加速乙酸盐雾试验(CASS试验)在美国Q-Lab公司生产的Q-FOG 1100型循环腐蚀试验箱中进行,依据标准为《人造气氛腐蚀试验 盐雾试验》(GB/T 10125—1997).先将试样放入盐雾箱,使测试表面与垂直方向成20°.在质量浓度为(50±5) g·L-1的NaCl盐雾溶液中加入质量浓度为(0.26±0.02) g·L-1二水合氯化铜(CuCl2·2H2O),使溶液pH为3.1~3.3(用冰乙酸或氢氧化钠调节).试验温度为(50±2) ℃,试验时间为168 h.试验结束后,根据《金属材料试验室均匀腐蚀全浸试验方法》(GB/T 10124—1988),采用化学清洗法去除腐蚀产物.清洗液由500 mL HCl(质量浓度为1.19 g·mL-1)加入1 000 mL蒸馏水中配制而成,清洗温度为室温,时间1~3 min.将去除腐蚀产物并干燥后的试样用电子分析天平称重后,计算腐蚀失重量,用以比较镀层的腐蚀速率.实验所用到试剂均为分析纯,购于国药集团化学试剂有限公司.

2 结果与讨论

2.1 镀层形貌和成分

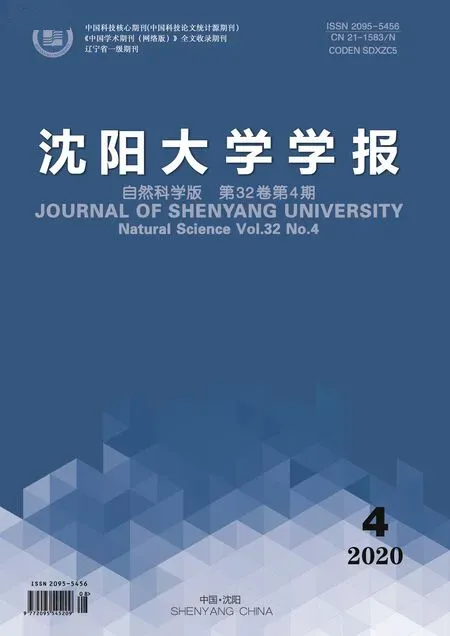

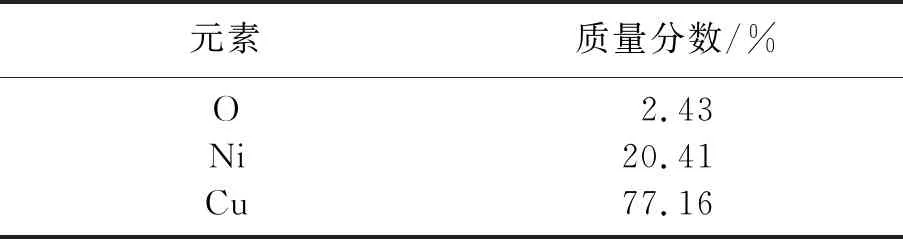

图1为35和65 ℃镀液中制备的Cu-Ni合金镀层表面形貌和能谱分析结果.由图1(a)和图1(c)可见,镀层表面组织形似菜花状[4],是由细小的颗粒聚集而成的较大颗粒组成[8],且大颗粒间有微孔和缝隙.比较发现,35 ℃下形成的镀层比65 ℃下形成的镀层致密度更差些,表面也更粗糙.这是因为,镀液温度升高,组成镀液各成分溶解度增大,在提高电解液电导率的同时,还会提高阴极电流效率,降低阴极的极化作用,致使沉积速度加快,镀层表面质量改善.由图1(b)和图1(d)可见, 35和65 ℃下2个镀层除少量O外,均只含有Cu和Ni元素,35 ℃下的镀层含质量分数为63.98%Cu和33.46%Ni(见表1),65 ℃下的镀层含质量分数为77.16%Cu和20.41%Ni(见表2).这说明,电镀液温度对镀层中Cu-Ni质量分数影响较大,提高镀液温度可使镀层中的Cu质量分数升高而Ni的质量分数下降,这与文献[14]报道一致.

表1 35 ℃电沉积Cu-Ni合金镀层的成分

表2 65 ℃电沉积的Cu-Ni合金镀层成分

(a) 35℃电镀液中沉积的Cu-Ni镀层表面FESEM图(c) 65℃电镀液中沉积的Cu-Ni镀层表面FESEM图(b) 35℃电镀液中沉积的Cu-Ni镀层表面EDS图(d) 65℃电镀液中沉积的Cu-Ni镀层表面EDS图

为观察镀层厚度和成分分布,采用FESEM/EDS对35和65 ℃镀液中电沉积的Cu-Ni合金镀层断面形貌和成分进行了分析(见图2),图中的直线为线扫描路径.由图可见,Cu-Ni镀层与基材界面清晰,无孔隙出现.2种镀层中Cu和Ni质量分数基本不变, 说明镀层成分比较均匀. 图中,Cu和Ni质量分数明显降低之处即为界面.可见,界面平直,无孔洞和开裂.通过测量可得到,35和65 ℃镀层的厚度分别为23和27m,对应的沉积速率分别为0.38和0.45m·min-1.这说明,较高温度下镀层的沉积速度较快.

(a) 35℃(b) 65℃

2.2 镀层耐盐雾腐蚀性能

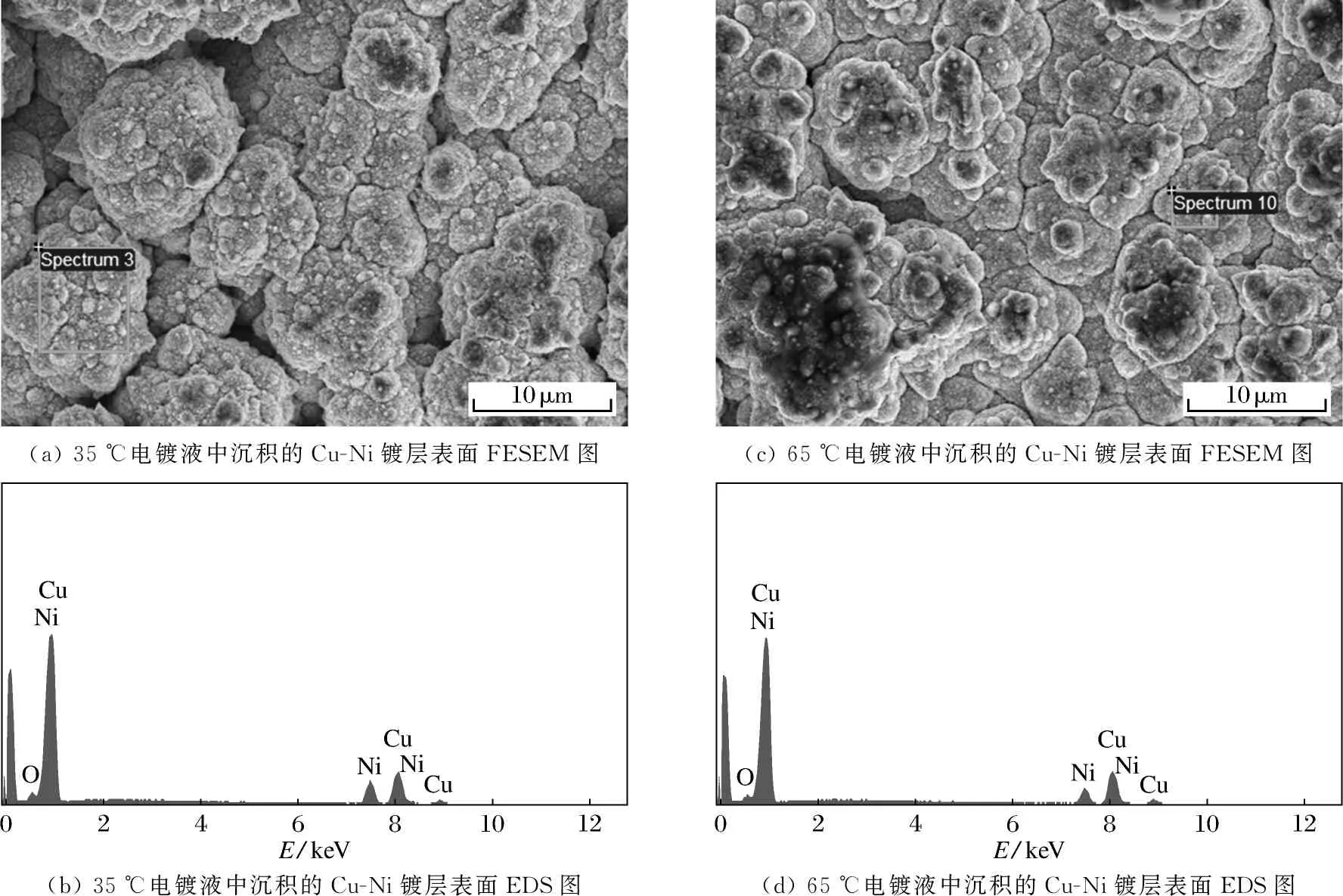

图3为35和65 ℃电沉积的Cu-Ni合金镀层经168 h铜加速乙酸盐雾腐蚀后的表面形貌.可见,镀层表面有较多腐蚀产物覆盖.腐蚀后的大颗粒表面变得更为平整(见图3(a)和图3(c)).在高倍下,35 ℃镀层(图3(b))的大颗粒间的间隙腐蚀较重,致使间隙加宽,微孔加深;而65 ℃镀层(图3(d))的腐蚀更为均匀些,腐蚀后的表面也更为平坦些,这与该镀层致密的表面结构有关(见图1(c)).上述结果表明,镀层的结构致密度对其盐雾腐蚀形貌有明显影响.

(a) 35℃放大500倍(b) 35℃放大2000倍(c) 65℃放大500倍(d) 65℃放大2000倍

经过168 h腐蚀后,35和65 ℃镀层的失重量分别为14.50和8.27 mg·cm-2,可见前者在铜加速乙酸盐雾条件下的耐蚀性要明显低于后者.尽管提高镀层中的Ni质量分数对提高镀层的耐蚀性有利,但因35 ℃镀层表面孔隙较多,致密度较低,因此,在铜加速的酸性盐雾环境下其耐蚀性仍显得更低些.这是因为,表面平整和致密度较高的镀层,其表面钝化膜可能会更加完整、连续;相反,表面不平整和致密度较低的镀层,由于孔洞等结构缺陷的出现,往往会导致该镀层表面的钝化膜连续性和完整性较差.所以,当镀层放置到腐蚀介质中时,钝化膜的薄弱环节如不连续和不完整之处,往往是侵蚀性离子或水分子的较易扩散的通道,导致钝化膜下金属的过早被腐蚀.这说明,提高镀层致密度对改善耐蚀性尤为重要.

2.3 镀层电化学腐蚀行为

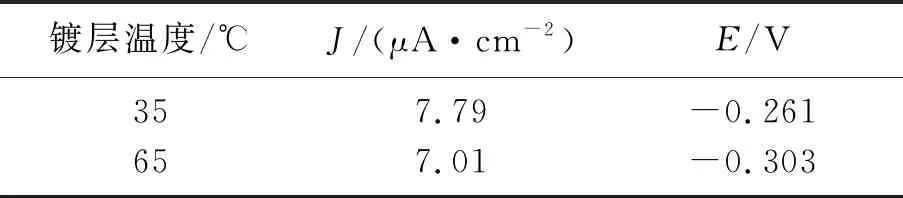

为研究Cu-Ni合金镀层的电化学腐蚀行为,在室温下测试了镀层在质量分数为3.5%NaCl溶液中的动电位极化曲线,见图4所示.由图4可见,35和65 ℃的Cu-Ni合金镀层在质量分数3.5%NaCl溶液中的极化曲线特征相似,都没有出现钝化现象.表3为采用Tafel方法对极化曲线进行模拟获得的有关电化学参数.从腐蚀电位E看,35 ℃镀层稍高些,说明该镀层在中性NaCl溶液中的惰性更强,这与该镀层中Ni的质量分数更高有关[1,11,15]. 而从J数值看, 二者差别很小.

图4 Cu-Ni合金镀层动电位极化曲线

表3 Cu-Ni合金镀层极化曲线模拟结果

65 ℃镀层有稍小的J,这可能与该镀层结构更加致密有关.提高Cu-Ni合金镀层致密度,亦即提高镀液温度,有利于获得耐蚀性好的镀层.

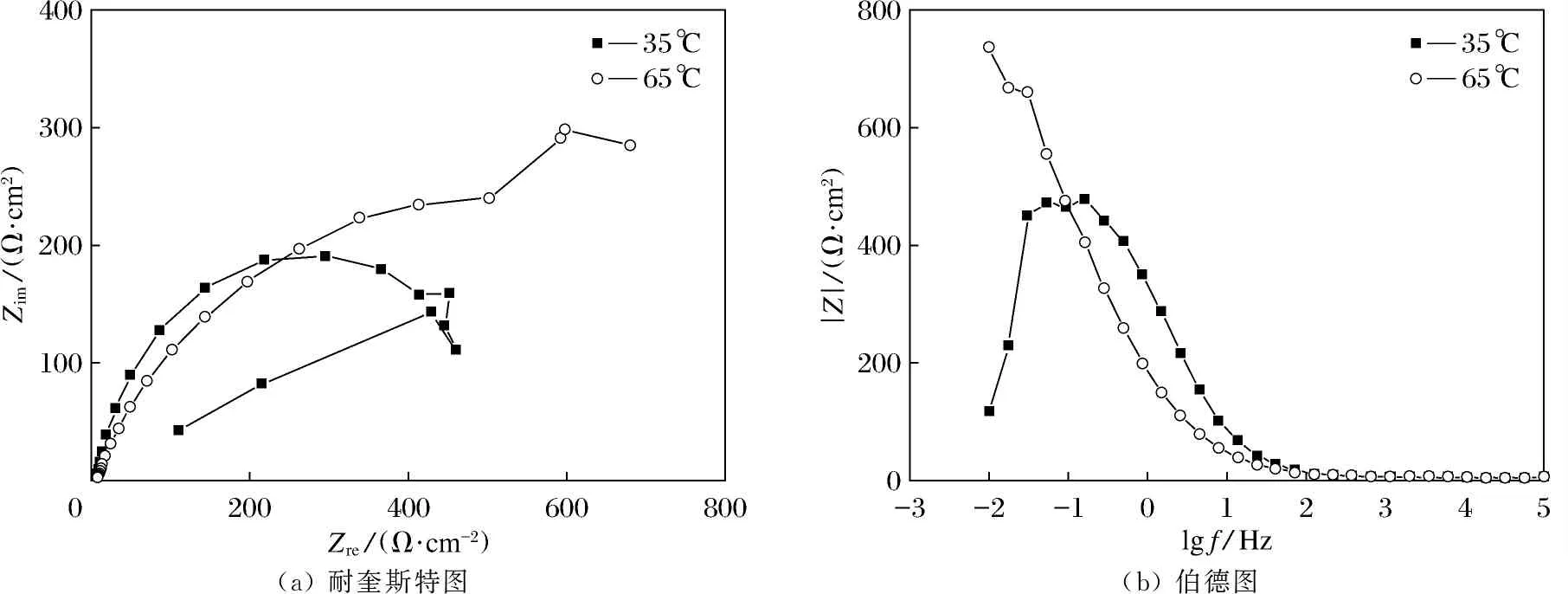

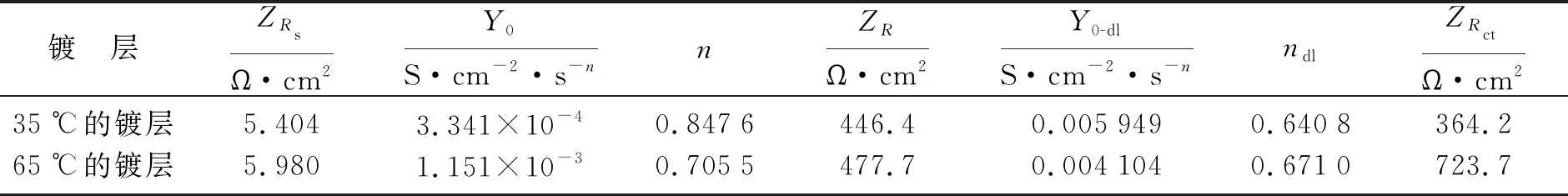

图5为室温下Cu-Ni合金镀层在质量分数为3.5%的中性NaCl水溶液中的电化学阻抗谱(EIS).尽管在高频区,2个EIS均呈现出明显的容抗特征,但在整个频率范围,2种镀层的EIS却明显不同.在频率大于0.1 Hz的范围,35 ℃镀层的阻抗高于65 ℃镀层.但在低频区(≤0.1 Hz),35 ℃镀层的阻抗明显低于65 ℃镀层.此时,35 ℃镀层的阻抗呈现感抗特征,表明镀层已出现点蚀[16];而65 ℃镀层的阻抗仍然在增加,表明测试期间该镀层的表面钝化膜并未被破坏.这说明,65 ℃镀层的耐蚀性明显好于前者.

为进一步解析图5中的电化学阻抗谱,采用图6的等效电路对电化学阻抗谱进行了模拟,所得结果列于表4.其中,Rs为溶液电阻,Q和R分别表示镀层表面钝化膜的常相位角元件与电阻,Qdl和Rct分别表示镀层双电层的常相位角元件与电荷转移电阻.这里用常相位角元件Q代替纯电容元件C,目的是为了获得更好的拟合结果.Q的阻抗可表示为

(a) 耐奎斯特图(b) 伯德图

图6 Cu-Ni合金镀层电化学阻抗谱模拟等效电路Fig.6 EIS analog equivalent circuit

式中,Y0为与频率无关的系数;ω为角频率;n为指数;j为虚数单位,j = (-1)0.5.

由表4可见,35 ℃的Cu-Ni电镀层的双电层Y0-dl大于65 ℃的Y0-dl,而对应的电荷转移电阻Rct则远低于65 ℃的Rct.这说明,35 ℃的Cu-Ni镀层在中性NaCl溶液中的耐蚀性要低于65 ℃镀层.可见,电化学阻抗谱结果与图4的极化曲线和盐雾试验结果一致.在制备Cu-Ni电镀层时,减少镀层表面的孔隙等结构缺陷和提高镀层致密度是改善镀层耐蚀性的有效方法.

表4 Cu-Ni合金镀层电化学阻抗谱模拟结果Table 4 EIS fitting results for the electroplating coatings

3 结 论

1) 利用直流电沉积方法在铝青铜表面制备了Cu-Ni质量分数不同的2种Cu-Ni合金镀层,发现Cu-Ni镀层的形貌和成分与电镀液的温度密切相关.当电解质温度从35 ℃增加到65 ℃时,Cu-Ni镀层的沉积速率由0.38m·min-1提高到0.45m·min-1,镀层中的Ni质量分数由33.46%降至20.41%,镀层表面变得更加平整、致密.

2) 铜加速乙酸盐雾试验结果表明,较高镀液温度获得的镀层耐蚀性更好.经过168 h盐雾腐蚀后,35 ℃和65 ℃镀层的失重量分别为14.50和8.27 mg·cm-2.

3) 在质量分数3.5% NaCl溶液中的极化曲线和电化学阻抗谱试验结果显示,较高温度下(65 ℃)形成的Cu-Ni镀层耐蚀性更好,电沉积Cu-Ni镀层的耐蚀性也取决于镀层的结构致密度.