新型6R20和6S10商用车发动机的开发

【日】 松本祐介 田中敦 藤野豊 小林弘晃 加藤利治

0 前言

近年,随着全球商业化进程加快,大型货物运输量也在逐年增加,为此多国政府部门致力于提高大型商用车的运输效率。由于经济活动及日常生活所需货物多通过货车进行运输,因此社会各界对于提高货车燃油经济性及环保性能的需求也日益强烈。

在该背景下,2017年5月,三菱扶桑卡客车公司为应对2016年颁布的排放法规,推出了Super Great及Aero Queen 2款车型。研究人员对原有的12.8 L发动机进行小型化改良后,推出了排量分别为10.7 L及7.7 L的2款机型,并使2款发动机质量分别减少150 kg与500 kg。研究人员通过采用新技术,使2款新机型在具有较高环保性能的基础上,同时实现了同级别机型中的最高动力性能和最佳燃油经济性(图1)。

图1 新型发动机所采用的技术

本文介绍了新开发的6R20机型及6S10机型中所采用的新技术。

1 机型介绍

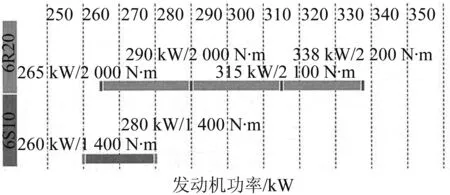

为适应全球化发展进程,发动机基本结构应通过设计优化,从而可与各种车型进行匹配。除满足欧6及EPA10排放法规外,研究人员还通过日本国内及全球各种环境下的行驶条件对车辆进行评估,从而使车辆获得了较高的可靠性(图2)。根据配套用途不同,6R20机型共有4种不同功率的设计方案。6S10机型则针对货车、拖拉机及城市客车等不同用途,共有2种不同功率的设计方案(图3)。

图2 同一款发动机配套车型的情况

图3 发动机输出功率的变化

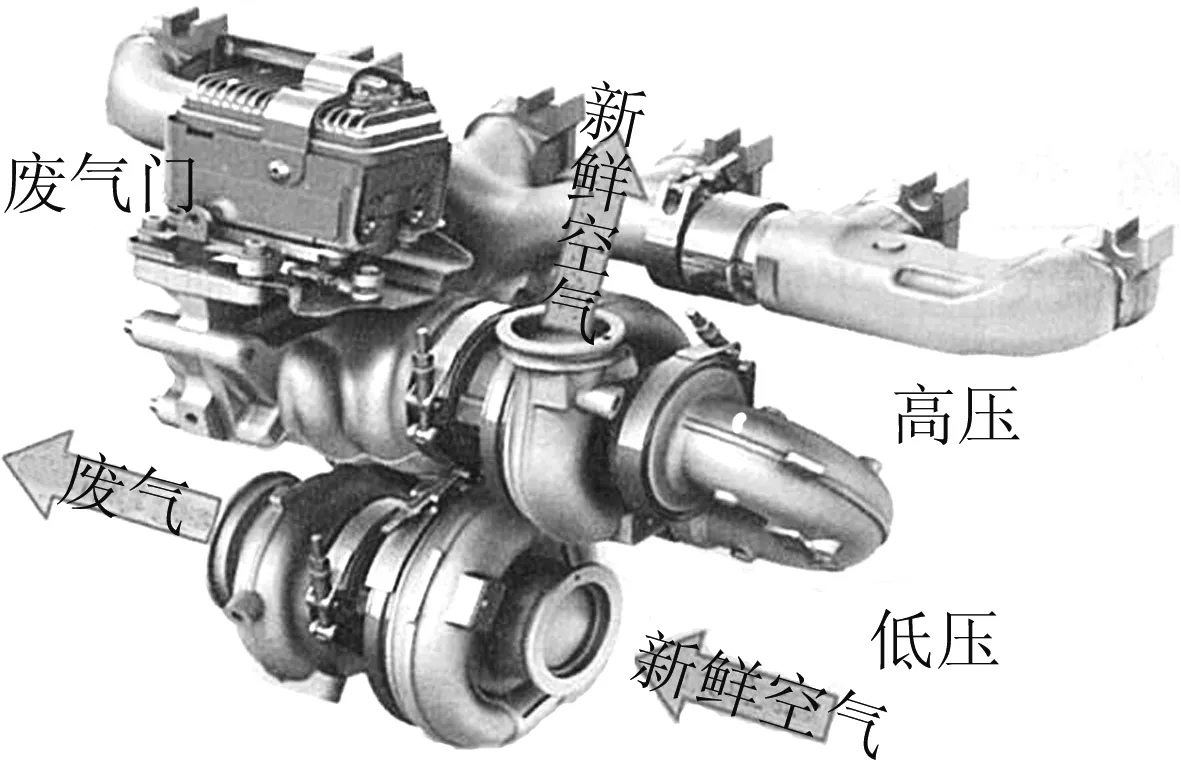

2款发动机的主要参数对比如表1所示,发动机性能曲线如图4所示,发动机性能对比如图5所示。2台发动机都沿用了原机型的高增压及高EGR技术理念。6R20发动机通过采用新型喷油系统和新型专用增压器,成为日本国内大型商用车发动机中平均有效压力数值最高的机型。另外,该机型通过采用新型EGR系统,取消了废气阀,简化了结构,实现了轻量化,并有效提高了整机可靠性。6S10发动机通过采用两级涡轮增压器,同时实现了发动机的快速响应性与工作区域内平稳的扭矩特性,并使升功率指标超过了6R20机型。通过以上措施,使发动机在实现小型化的同时,也有着优越的动力性能。

表1 6R20机型与6S10机型的参数对比

图4 发动机性能曲线

图5 发动机性能对比

2 6R20机型采用的新技术

2.1 新型喷油器“第2代X-Pulse”

研究人员可通过改变X-Pulse喷油器的喷油压力,进而改变喷油过程中的喷油率(图6)。新型喷油器喷嘴顶端的最高压力可以达到270 MPa,通过对燃油喷雾的细化处理并缩短燃烧时间,可有效提高燃烧效率。增压活塞能在每个喷油循环中对增压率进行精确控制,使其具有优异的瞬态响应性,并可有效改善高负荷工况下的燃烧效率,抑制低空燃比燃烧时的碳烟排放过程。由于减少了喷油器积垢,也改善了喷油器的可靠性和耐久性。

图6 新型“第2代X-Pluse”喷油器

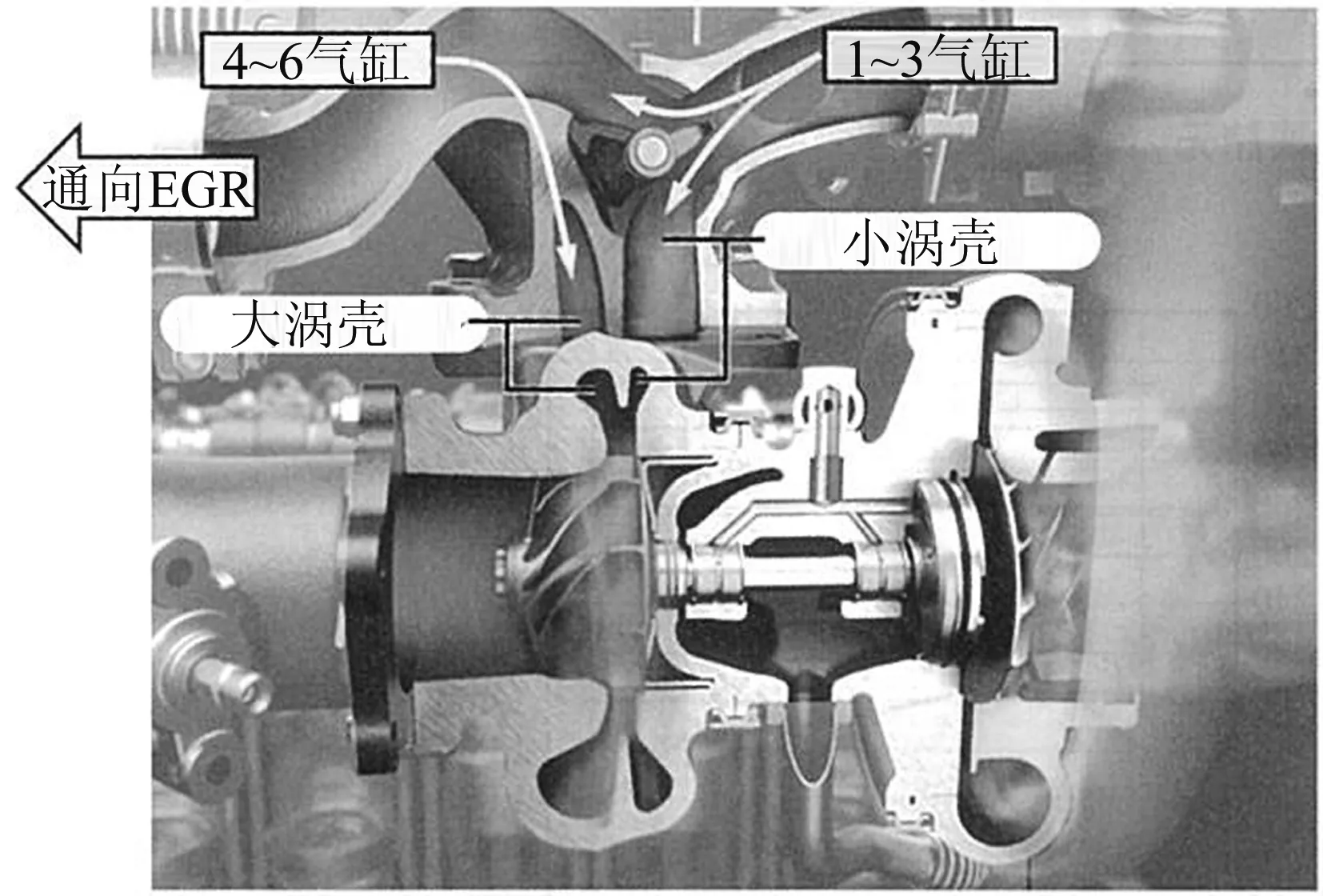

2.2 非对称涡轮增压器

非对称涡轮增压器的特征是采用了非对称涡壳,配合新型专用EGR系统,可同时实现高增压和高EGR率。研究人员通过优化涡轮容积,取消废气门,并简化结构的同时,提高了发动机可靠性,并实现了发动机的轻量化目标(图7)。

图7 非对称涡轮增压器

2.3 采用新型EGR系统

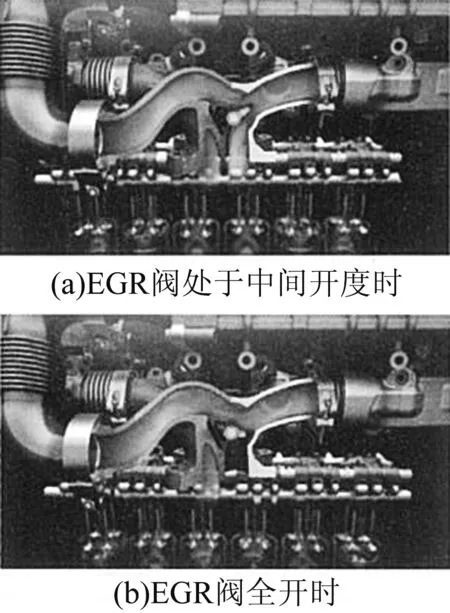

该款新型EGR系统可在EGR阀全开时,将1~3缸的排气全部回流至进气侧(图8)。通过这1功能,同时实现了高增压与高EGR率。另外,通过修改EGR阀安装位置,减少排气歧管无效容积,可降低压力损失,并改善其控制性能。

图8 新型EGR系统

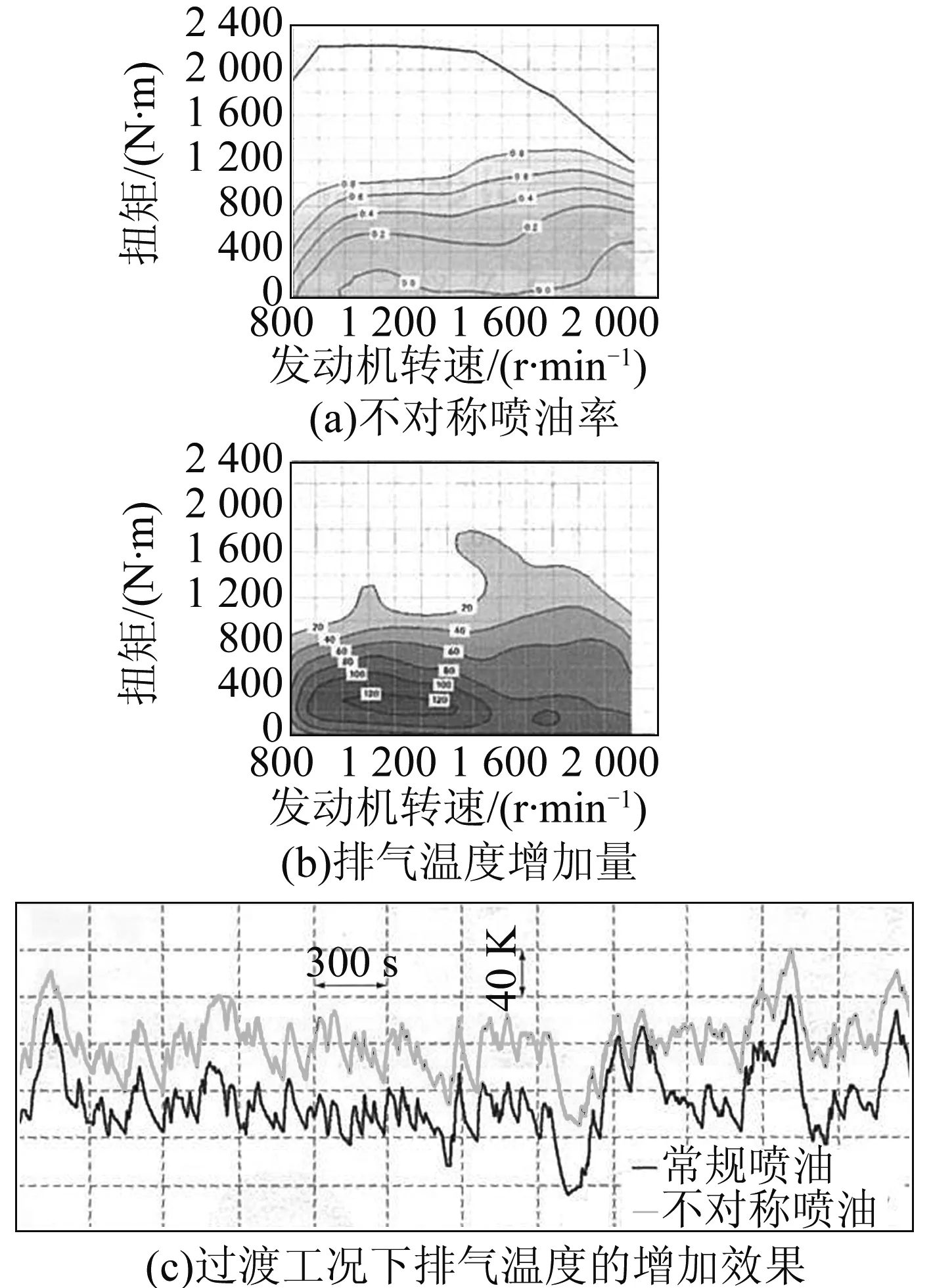

2.4 利用不对称喷油控制排气温度

不对称喷油是通过改变发动机1~3气缸及4~6气缸的喷油率,改变泵气损失,从而控制排气能量的方法。一般情况下,改变喷油正时延迟时间并采用后喷油等策略都可有效增加排气能量,但是可能导致油耗增加。研究人员通过采用不对称喷油方式,可在抑制油耗的同时,进一步增加排气能量。

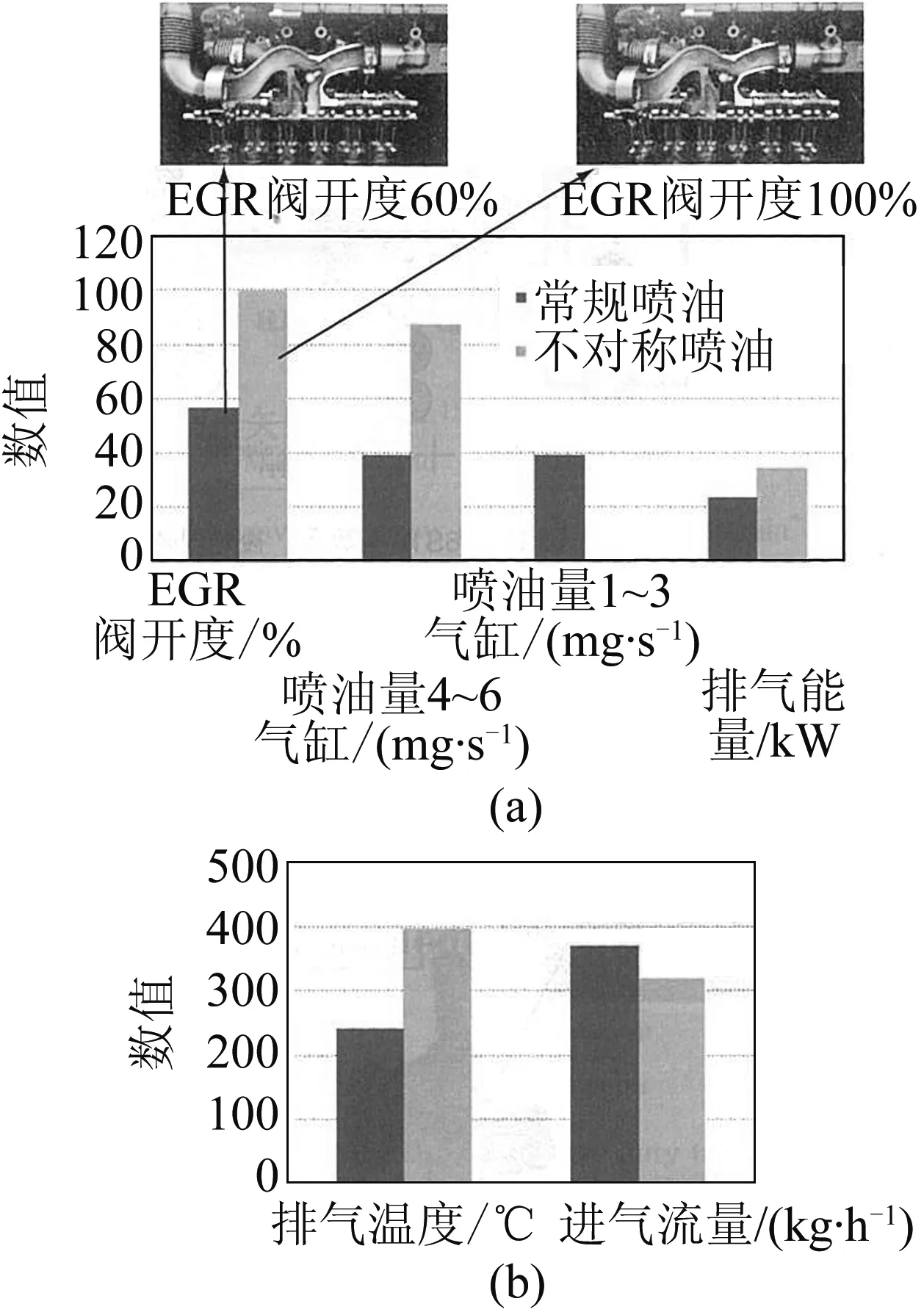

图9给出了针对不对称喷油现象的控制方法。在发动机的6个气缸中,减少1~3缸的喷油量,增加4~6缸的喷油量,配合应用新型EGR阀,可在控制排气流量且抑制油耗的同时,增加排气能量。

图10给出了进行不对称喷油时的喷油分配比例与相应的排气温度增加效果,以及在过渡工况下排气温度增加的效果。不对称喷油可应用于宽广的工况范围内,在过渡运行工况下,也可使排气温度稳定升高。

图9 不对称喷油控制方法

图10 不对称喷油控制范围及排气温度增加效果

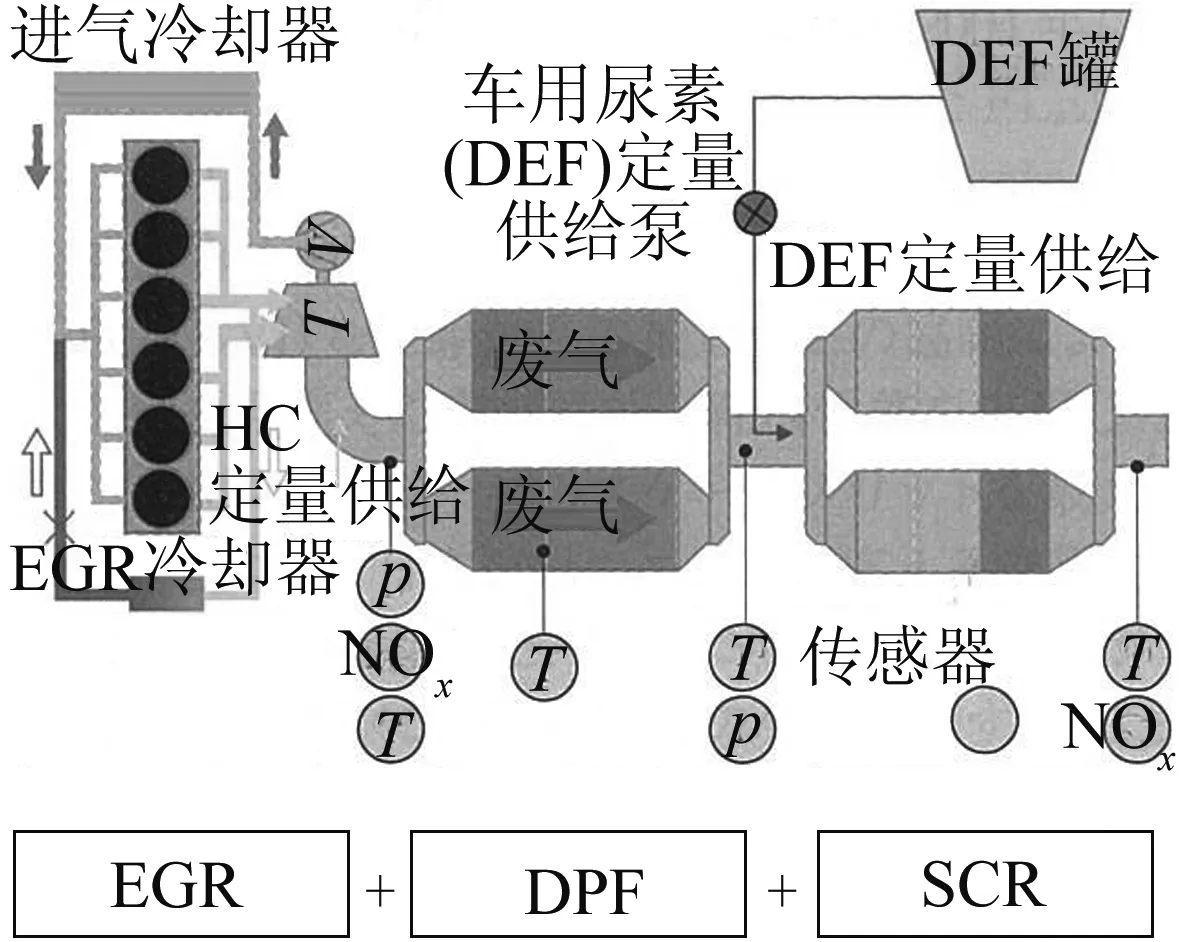

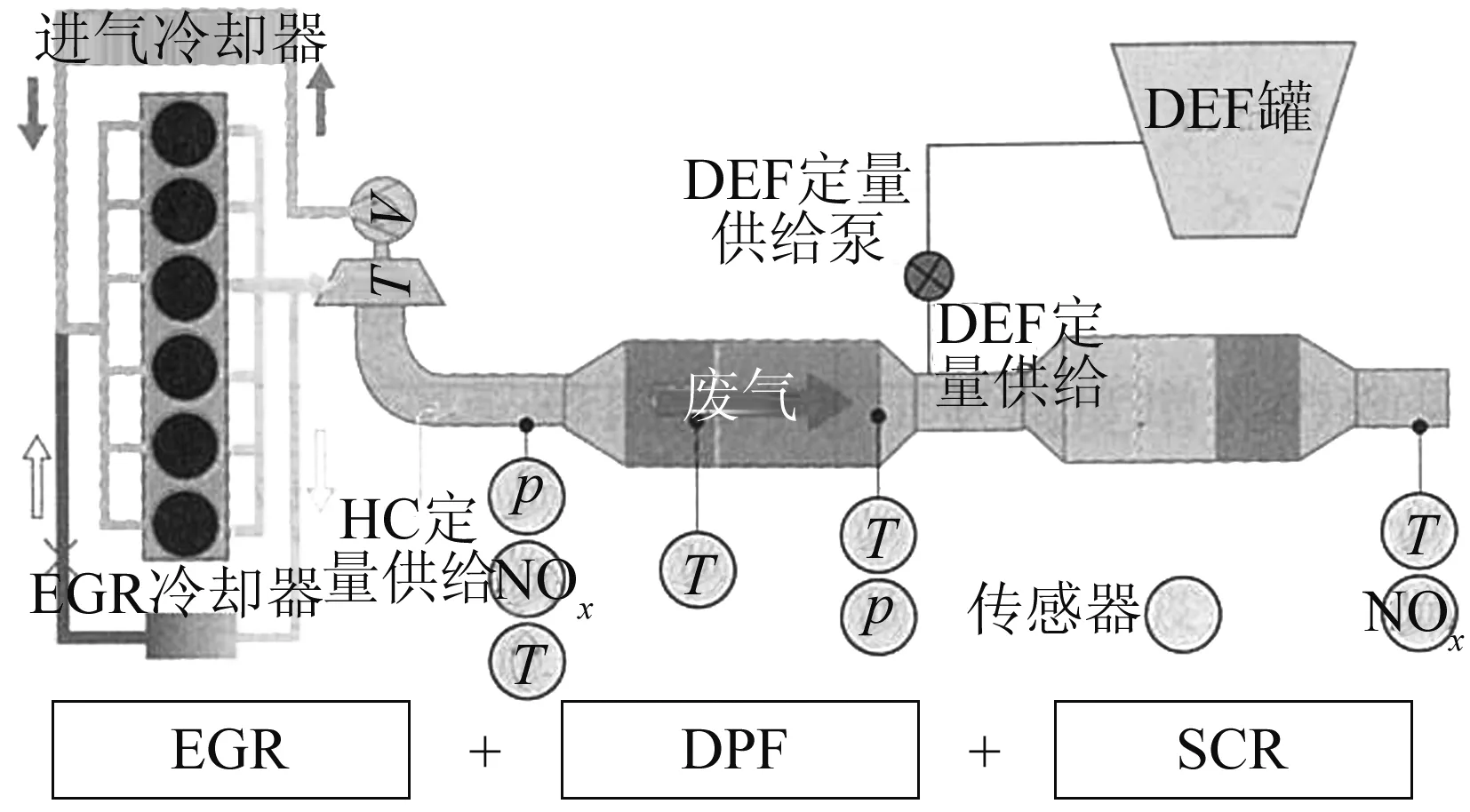

2.5 新型后处理装置

为改善低温工况下NOx的净化效率,采用了Cu-Fe沸石SCR系统。通过改变DPF涂层,改善了碳烟的连续再生性能[1]。

研究人员将后处理系统设计为催化剂与滤清器并存的2个系统,可大幅降低后处理装置中的压力损失,同时新采用了不通风的AdBlue喷射装置。因此,在实现高NOx净化率的同时,由于降低了排气阻力,燃油消耗率也得到了较大改善(图11)。

图11 6R20机型专用后处理系统

3 6S10机型采用的新技术

3.1 采用新型共轨系统

6S10机型采用了最大喷油压力为240 MPa的共轨喷油系统。电磁阀机构可实现最多5次的独立喷油过程。通过多次喷油,在外界温度极低的情况下,也可在无进气预热的情况下顺利起动。新开发的燃烧系统,可在大幅改善燃烧效率的同时,降低废气排放。

3.2 采用两级涡轮增压器

针对该两级涡轮增压系统,研究人员通过优化高压级及低压级压气机设计,取消了高压级及低压级之间的中冷器。同时,研究人员在高压级涡壳中设置了废气阀,根据发动机负荷状态快速控制增压压力,使发动机可在广阔工作范围内实现稳定运行(图12)。

图12 两级涡轮增压器

3.3 可变气门正时系统

在日本国内,日本三菱扶桑卡客车公司首次重新在商用柴油机中采用了可变气门正时系统。通过在排气凸轮轴上安装液压调节器,使气门最大角度可达到65°。因此,在DPF进行再生处理时,前期催化剂活性氧化时间得以大幅缩短。

3.4 采用结构紧凑的发动机制动系统

研究人员通过采用压缩释放制动器,可有效确保车辆的制动要求(图13)。发动机制动装置结构紧凑,对进排气门尺寸及布置不会产生不良影响,并且降低了发动机总体高度。研究人员通过设计优化,使发动机制动系统能与增压器废气阀及EGR阀实现反馈联合控制,从而可向驾驶人员提供稳定而合适的制动力。

图13 发动机制动系统

3.5 新型后处理装置

与6R20机型后处理装置一样,为提高低温活性,采用了Cu-Fe沸石SCR系统。为实现该系统的轻量化,研究人员将DPF和SCR合并为同一个系统,并对性能和质量进行了优化(图14)。

图14 6S10机型专用后处理系统

4 结语

本文介绍了可满足2016年排放法规的2种新机型。相比传统机型,这2种新机型均采用了小型化技术,并大幅提高了车辆运输效率,而一系列新技术的应用,不仅提高了车辆环保性能,同时改良了整机动力性与燃油经济性。根据“2015年重型车燃油经济性标准”,货车燃油经济性提高了10%,城市客车燃油经济性提高了15%,为顾客提供了大幅降低油耗及税费的便利。

今后,面向全球市场,三菱扶桑卡客车公司还将进一步利用规模优势,针对日本国内而开发全新对标产品,持续推进车辆及发动机技术的发展进程。

张冬梅 译自 自动车技术,2019,73(9)

伍赛特 编辑

(收稿时间:2020-03-26)