某柴油机前端附件驱动系统的动态仿真和实车测试研究

王孝权 陈霖强 姚建明

(1.上海内燃机研究所有限责任公司,上海 200438;2.上汽集团商用车技术中心,上海 200438)

0 前言

发动机作为汽车传统动力的来源,是所有的零部件及系统最重要的组成部分之一。发动机前端附件驱动系统(FEAD)是发动机负责驱动这些附件的系统,它以曲轴为输出动力,通过皮带和皮带轮之间的摩擦力将动力传输到发动机上的各个附件。现代汽车发动机FEAD系统的结构日趋复杂,需要驱动的附件数量越来越多。发动机FEAD系统的设计直接影响着发动机的性能及可靠性。FEAD系统若设计不当,在实际工程应用中会出现皮带打滑、张紧器失效、附件支架断裂,以及前端轮系异响等问题。

在发动机FEAD系统的设计开发中,面临的最大问题是系统动力学问题[1]。由于发动机内部混合燃烧的不稳定性,造成曲轴输出端转速的波动,导致前端附件驱动系统产生较高的动态皮带张力、张紧臂摆幅、皮带抖动及相关噪声-振动-平顺性(NVH)问题[2]。前期的动态模拟仿真可以验证发动机FEAD系统前期设计布局的合理性。

本文通过对某2.0T柴油机FEAD系统进行动态模拟仿真和实车测试分析,可以预测出该系统在各种极限工况下的各附件轮滑移率、各带段的皮带抖动和动态张力、张紧臂摆幅随发动机转速的变化情况。评估该FEAD系统设计的合理性和稳定性,对发动机FEAD系统的设计和验证评估标准具有指导意义。

1 FEAD系统动态模拟仿真

1.1 系统建模

本文应用的动态模拟仿真软件为SIMDRIVE 3D,是1款由德国汽车工业协会(VDA)发起,结合了柏林工业大学30余年的研究成果,为解决当时德国五大整车企业传动系统工程应用中面临的工程问题,由众多机构合作开发的动力学分析软件。

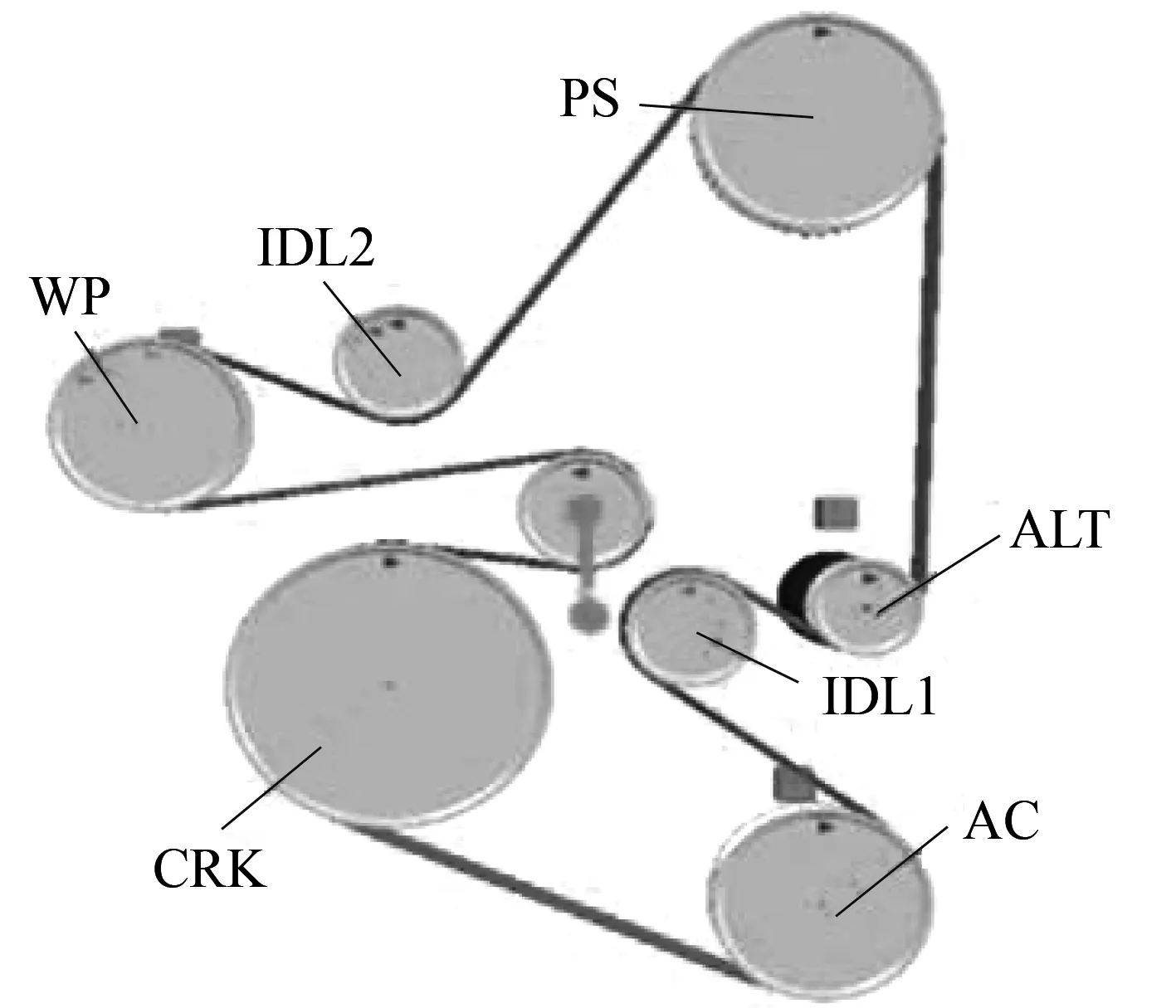

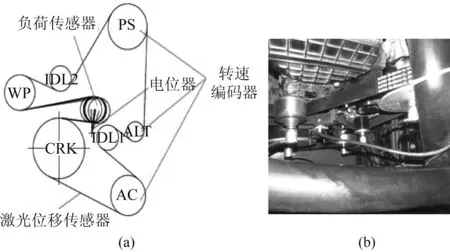

图1为某2.0T柴油机的发动机前端附件驱动系统平面布局图。系统组成包括:曲轴(CRK)、空调压缩机(AC)、惰轮1(IDL1)、发电机(ALT)、动力转向泵(PS)、惰轮2(IDL2)、水泵(WP)和自动机械张紧器(TEN)。

图1 某2.0T柴油机前端附件驱动系统平面示意图

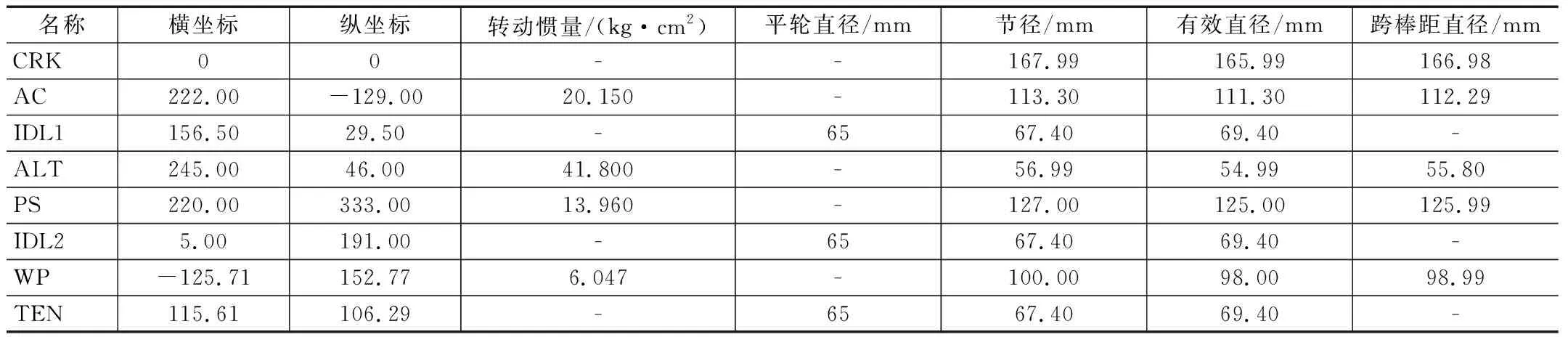

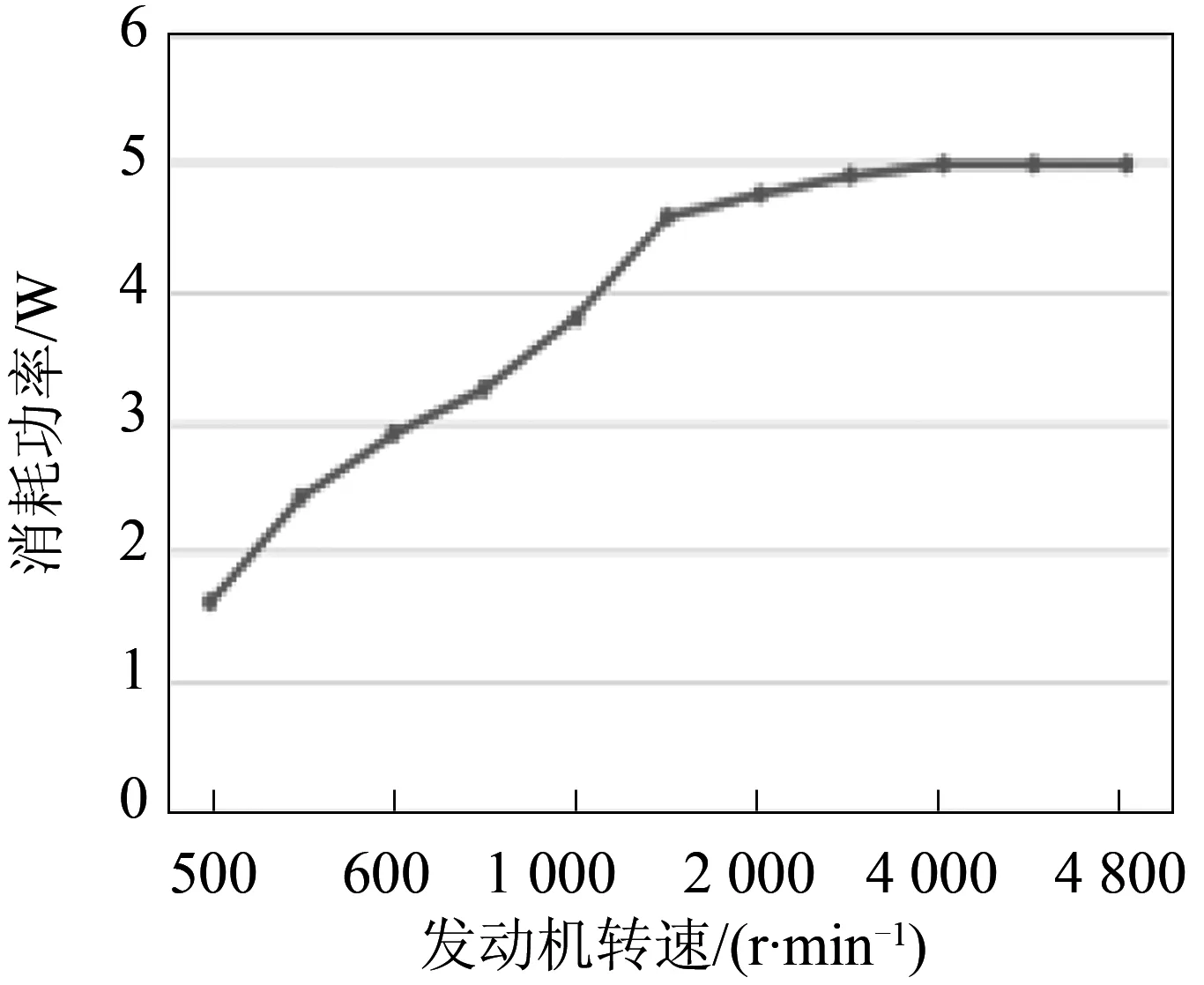

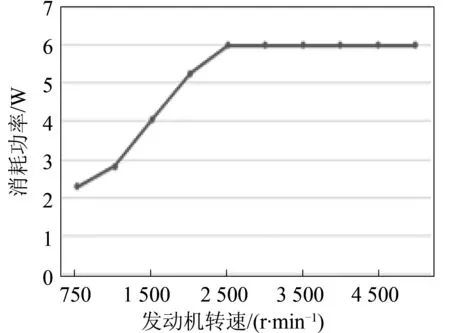

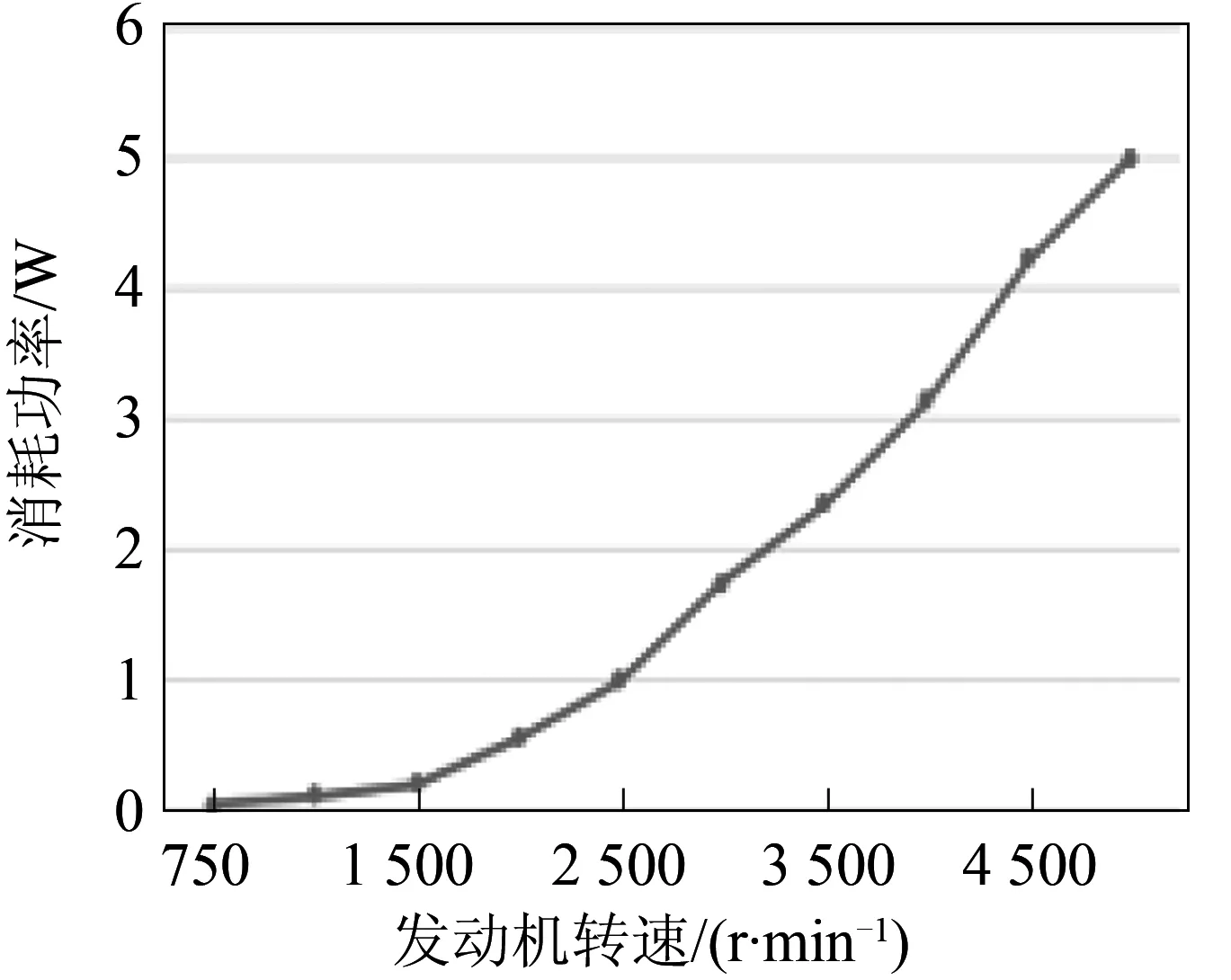

SIMDRIVE 3D软件中相关附件都是模块化的,可以直接选择相应模型。将各个附件轮及惰轮的坐标和尺寸参数输入后,需要对每个附件的单元进行参数设定。发电机、空调水泵和转向泵的功率消耗随发动机转速变化的数据曲线如图2~图5所示,仿真计算时应考虑所有附件都在全负荷状态下工作。各个附件及惰轮的坐标和尺寸参数如表1所示。

表1 FEAD系统布置参数

图2 发电机功率曲线

图3 空调功率曲线

图4 水泵曲线

图5 动力转向泵功率曲线

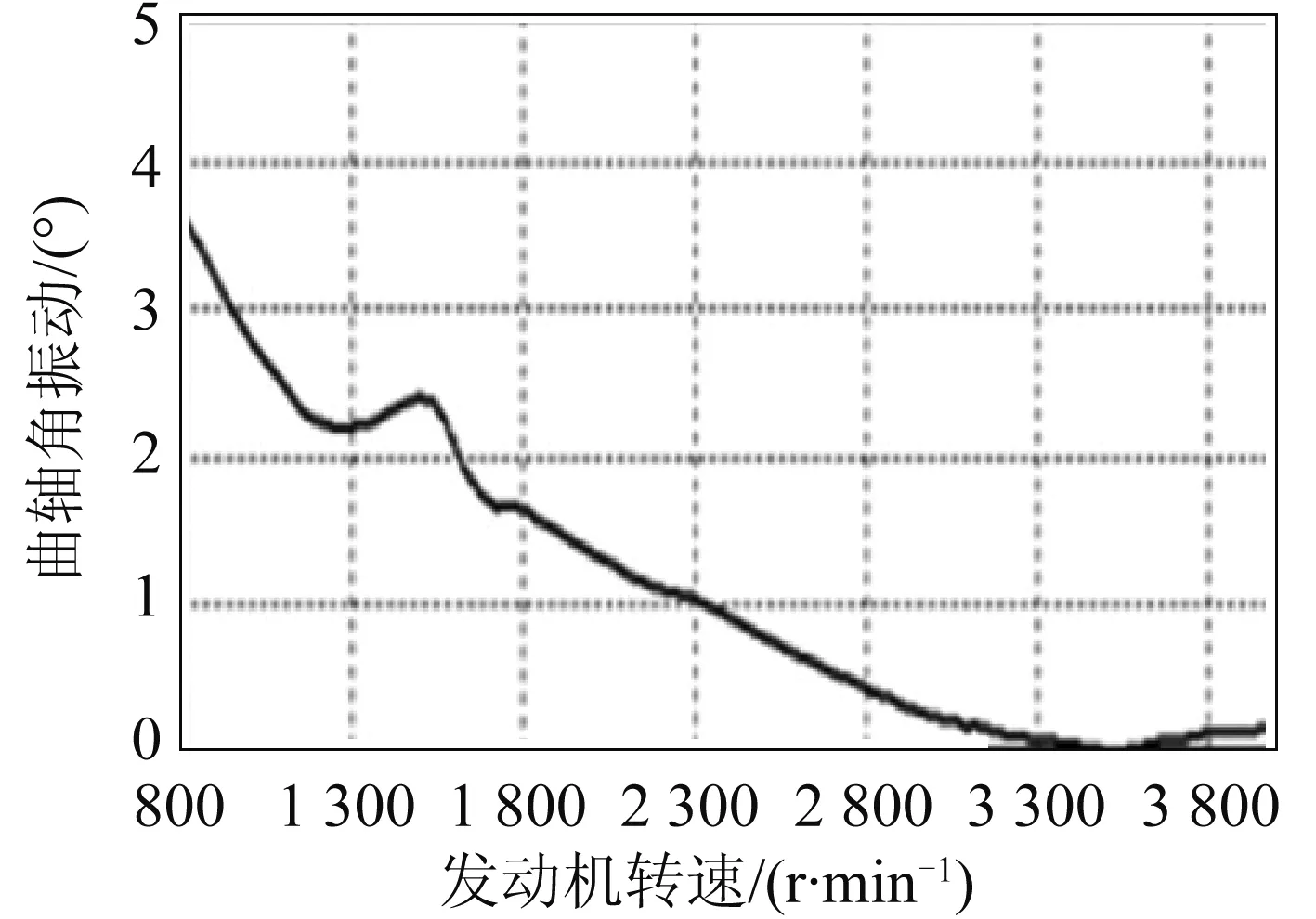

FEAD系统动态激励源主要是曲轴的角振动。对于4缸发动机来说,主要的激励来自于发动机曲轴的二阶曲轴角振动,该发动机的二阶曲轴角振动曲线如图6所示。

在该FEAD系统中应用了发电机单向耦合减振器(OAD),可以有效地改善大惯量发电机转子对系统振动动态特性的影响,降低系统的振动和噪声。在发电机减振器方面,SIMDRIVE 3D软件中的功能模块可以选择莱顿、盖茨、哈金森等著名轮系供应商的自定义功能模块,本次动态模拟仿真选择的是莱顿的OAD模块。

在该FEAD系统的张紧器名义张力为330 N,本次动态模拟仿真于张紧器的名义状态下进行。皮带选用6PK规格的阿拉米线绳多楔带。将所有参数模块设置好后,得到的最终完成建模的系统界面如图7所示。

图6 曲轴二阶角振动幅度曲线

图7 系统建模完成界面

1.2 动态模拟

通过SIMDRIVE 3D软件对以上模型进行仿真计算,可以得到该柴油机FEAD系统几个关键参数随发动机转速变化情况。

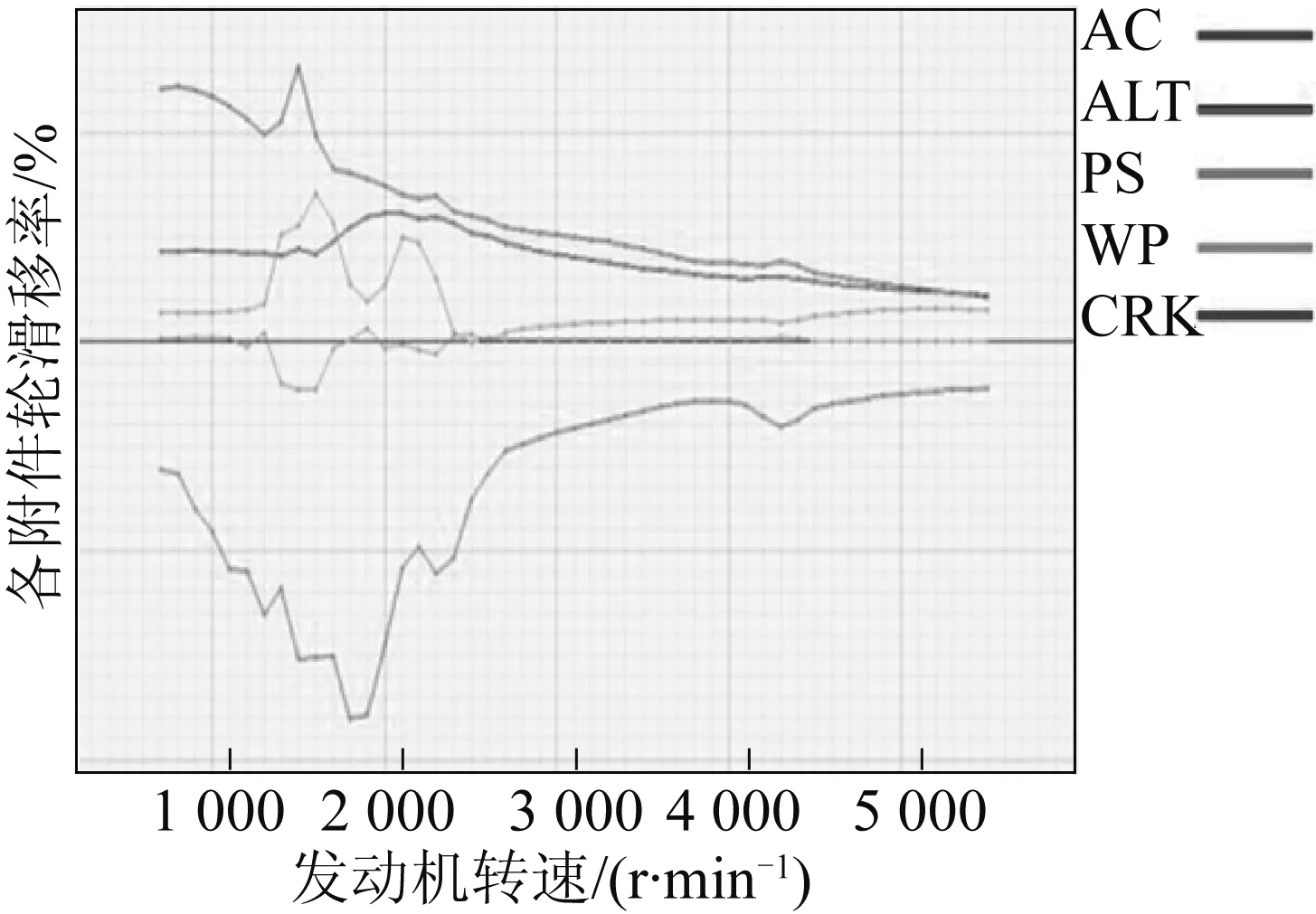

该系统各附件轮滑移率随发动机转速变化情况如图8所示。

图8 各附件轮滑移率仿真计算结果

根据行业内的工程设计经验来看,当滑移率小于±3%时,能够保证系统多楔带不发生打滑[3]。从图8可以看出,最大的附件轮滑移率出现在曲轴带轮上,最大滑移率达到1.8%。从仿真计算结果可知,该FEAD系统的各附件轮滑移率均符合设计要求。

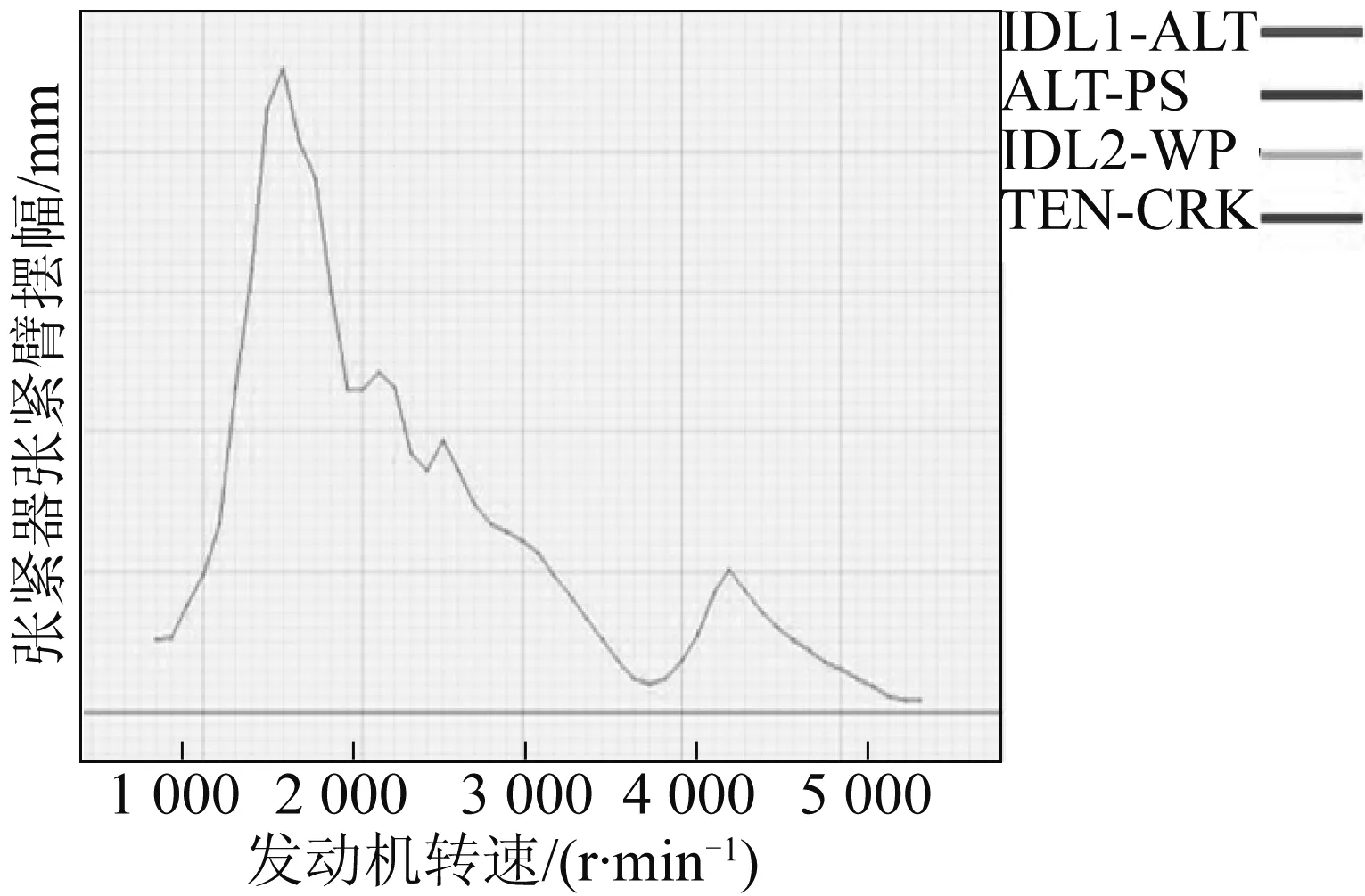

该系统各带段皮带抖动幅度随发动机转速变化情况如图9所示。

图9 各带段皮带抖动幅度仿真计算结果

根据行业经验值,要求各带段的皮带振动幅度要小于该带段跨长的10%,否则多楔带会产生抖动异响,另外还会与周围边界的零部件干涉,使多楔带发生异常磨损[4]。从图9可以看出,最大的皮带抖动幅度出现在发电机-动力转向泵带段,达到10.1 mm。该带段的长度为286.0 mm,在该FEAD系统中是最长的。该带段长度的10%为28.6 mm。从仿真计算结果中可知,该FEAD系统的皮带抖动幅度符合设计要求。

该系统张紧臂摆幅随发动机转速变化情况如图10所示。

图10 张紧臂摆幅仿真计算结果

关于张紧器张紧臂摆幅的评判标准,行业内供应商普遍要求张紧器在全寿命周期内张紧臂的摆幅始终保持在5°以下,才能保证张紧器的使用寿命满足工程设计要求。从图10可看出,张紧臂在发动机怠速低速时摆动幅度较大,这和低转速时曲轴转速波动较大有关,最大摆幅出现在转速1 500 r/min左右,达到4.6°。从仿真计算结果可认为,该FEAD系统张紧器摆幅符合设计要求。

该系统曲轴-空压机带段动态张力随发动机转速的变化情况如图11所示。

图11 CRK-AC带段动态张力仿真计算结果

该FEAD系统CRK-AC带段为系统的最紧边,为系统中受力最大的带段。从图11可看出,CRK-AC带段的张力值在转速1 700 r/min时的峰值扭矩为2 500 N。此时该带段的单楔受力为416.67 N,阿拉米线绳可接受的多楔带单楔受力为600 N以内,超出该限值可能会导致多楔带可能会有断裂的风险。所以,根据仿真结果,可以认为该系统的带段最大张力能够满足6PK、阿拉米线绳配置的多楔带的强度要求。

2 实车测试

为了进一步验证该FEAD系统设计的合理性和可靠性,对发动机前端附件驱动系统进行了实车测试分析。实车测量在车辆城市路面工况下FEAD系统的曲轴角振动、各附件轮的滑移率、张紧器张紧臂的摆幅、CRK-AC段多楔带的横向振动幅度随发动机转速的变化情况。

2.1 前期准备

本次试验发动机搭载的车辆为某中型宽体客车,手动档(MT)配置,车辆总长为6 682 mm、总宽为2 110 mm,总高为 2 740 mm,核载人数为13人,如图13所示。为了模拟车辆的满载工况,在车辆的座位及后备箱空间装入1 000 kg的沙袋。

本次实车实测试验采用扭转振动和噪声分析系统(Rotec)测试设备。Rotec主要用来分析旋转机械的扭转振动、噪声等相关问题,可广泛运用于汽车工业的NVH问题分析。

本次测试的FEAD系统各传感器安装位置示意图如图12所示,图13为测试车。由于拍摄空间位置有限,有些传感器没有在图中示出。

图12 传感器位置安装示意图

图13 测试车

2.2 测试结果

本次实测测试基于张紧器处于名义状态下进行。在测试过程中保持发动机全负荷状态,各附件处于全载模式。在模拟城市路况下,从怠速800 r/min加速到额定功率转速4 000 r/min的过程中,测试并记录该发动机FEAD系统各动态特性参数随发动机转速的变化情况。

将实车测得的发动机曲轴端转速波动信号转换为曲轴的扭转振动信号。由于测试的发动机为直列4缸柴油机,主要的激励来源于曲轴的二阶扭振,测试系统对应的曲轴二阶扭振随发动机转速变化曲线见图14。

图14 FEAD系统曲轴角振动幅度

对4缸柴油机来说,主要的激励来自于发动机曲轴的二阶角振动。在图14中可明显看出,该发动机在低转速下角振动较大。随着转速升高,角振动逐渐降低。这是由怠速阶段发动机转速波动较大导致的,但峰值角振动只有3.5°左右,发动机稳定性较好。角振动幅度曲线走势与图6输入的曲轴二阶角振动幅度曲线的走向趋势基本一致。

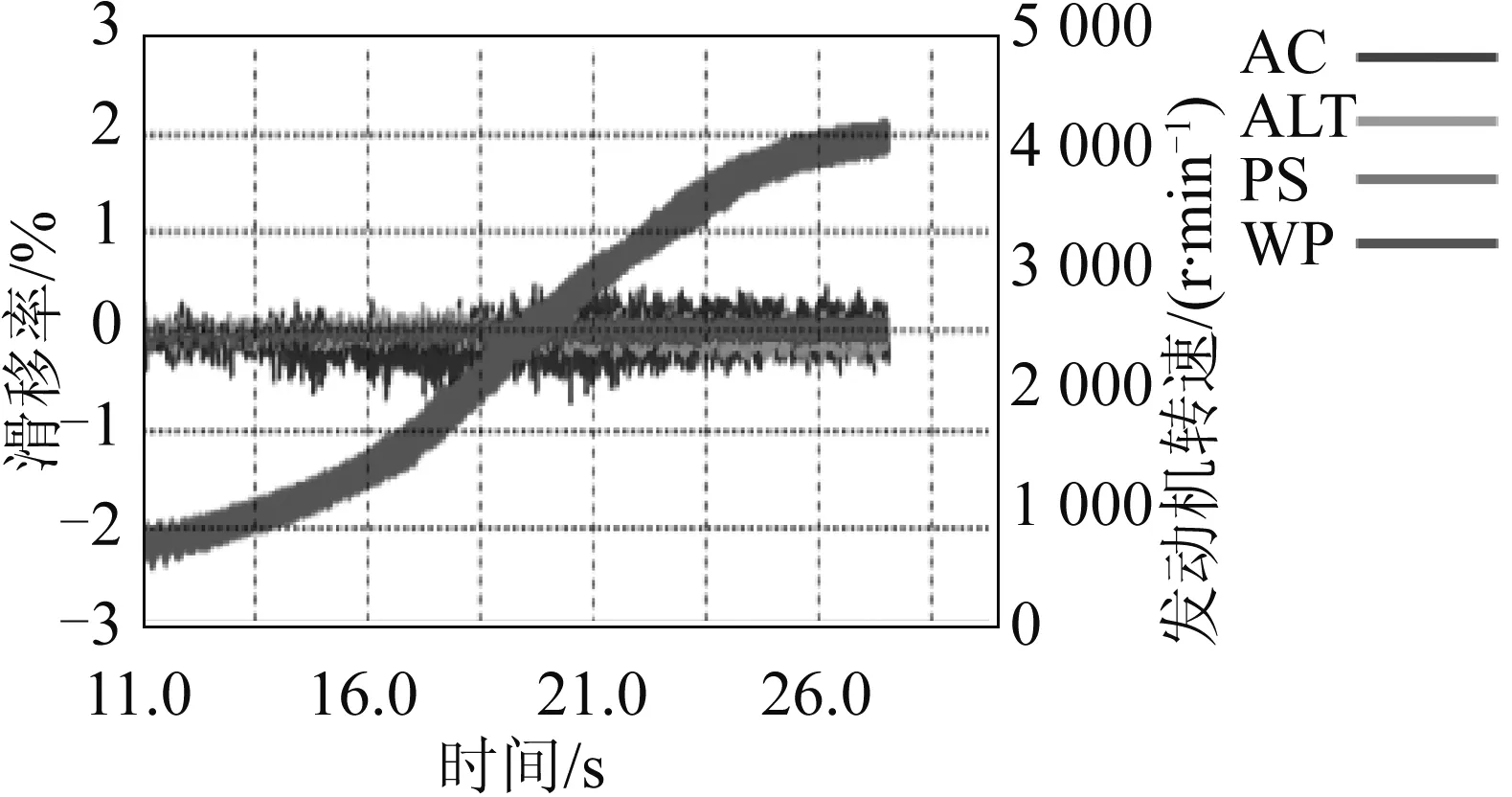

实车测试测得的各附件轮滑移率随发动机转速变化曲线如图15所示。

图15 FEAD系统各附件轮滑移率

从图15可以看出,最大附件轮滑移出现在空压机带轮上,但是整体滑移率都在1.0%以下,最大峰值滑移率为0.7%左右,其他附件轮的滑移率都在0.5%以下。

动态模拟仿真与整车实测结果略有出入,这是因为动态仿真模拟的发动机工况与整车实测时存在一定的差异。在仿真模拟和实车测试所覆盖到的工况范围内,该发动机FEAD系统的各附件轮滑移率均小于行业工程设计经验值的3%。当FEAD系统内各个附件轮滑移率都小于±3%时,能够保证系统多楔带不发生打滑,并避免噪声等问题,所以从模拟仿真和实车测试结果可认为该FEAD系统的设计符合满足工程设计要求。

实车测试获得的系统张紧臂摆幅随发动机转速变化曲线如图16所示。

图16 FEAD系统张紧臂摆幅

从图16可以看出,测试系统张紧臂摆幅在发动机转速1 600 r/min左右出现峰值摆幅为4.3°。模拟仿真结果和实车测试上自动张紧器张紧臂幅值有所差异,其原因与上述附件轮滑移率的分析一样。工程设计要求对张紧器张紧臂的摆幅要求不超过5°。仿真结果和实车测试结果都满足行业工程经验要求值,可认为该FEAD的张紧器张紧臂摆幅可满足设计要求。

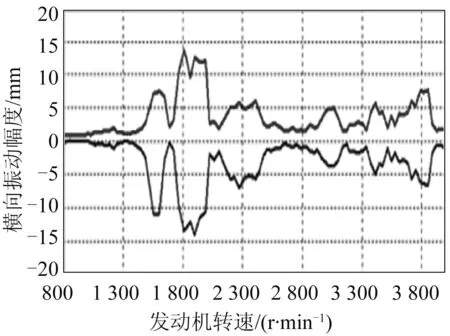

本次试验测量的是ALT-PS带段的皮带抖动幅度。在工程上比较重视FEAD系统中最长带段的皮带抖动情况。因为带段越长,在发动机正常运转时越不稳定,皮带抖动也越剧烈。实车测试测得的ALT-PS带段皮带抖动幅度随发动机转速变化曲线如图17所示。

图17 FEAD系统ALT-PS皮带抖动幅度

以FEAD系统为平面直角坐标系,规定皮带抖动方向朝着Y轴正方向为正,朝着Y轴负方向为负。从图17中可看出测试系统ALT-PS带段皮带抖动幅度在发动机转速1 800 r/min左右出现峰值幅度为14 mm。

在动态模拟仿真中,ALT-PS带段皮带抖动幅度峰值达到10.1 mm,与实车测试结果差异不大。横向振动幅值占带段总长度百分比在最小限值范围内(10%)。从模拟仿真和实车测试结果可认为,该FEAD系统的带段横向振动幅度设计满足工程实际要求。

3 结论

本文通过SIMDRIVE 3D软件对某柴油机FEAD系统进行了动态模拟仿真分析,模拟计算出该FEAD系统在极限工况下各附件轮滑移率、各带段皮带抖动幅度、张紧臂摆幅和曲轴-空压机带段动态张力随发动机转速的变化情况,并对模拟仿真结果进行了分析评价。通过动态模拟仿真,可认为该FEAD系统的前期布局符合设计要求。

利用Rotec测试设备对搭载该柴油机FEAD系统的某中型宽体客车进行了实车测试。实车测量了车辆在城市路面工况下FEAD系统的曲轴角振动、各附件轮的滑移率、张紧器张紧臂的摆幅、CRK-AC段多楔带的横向振动幅度随发动机转速的变化情况,并对测试结果进行了分析评价,同时与动态仿真结果进行了对比分析。实车测试结果认为该柴油机FEAD系统符合工程设计要求。

综上所述,动态模拟仿真可以验证发动机FEAD系统前期静态设计的合理性,缩短设计开发的周期和成本。实车测试是对发动机FEAD系统前期静态参数设计的实际验证,实测的结果为前期理论分析和模拟动态仿真提供了科学的试验数据支撑。