多孔板旋流静态混合器强化传热性能分析

龚 斌, 刘海良, 王 巍, 周圆圆, 张 静

(沈阳化工大学 辽宁省高效化工混合技术重点实验室, 辽宁 沈阳 110142)

旋流型静态混合器强化传热性能的研究使Kenics[1-4]、FSK[5-6]、Hi等多种型式静态混合的工程应用不断扩大.在应用过程中,混合元件的结构特征导致其仅能置入圆截面直管段.而多孔板因其结构形式简单,易于加工和安装在非圆截面管件和曲线管道内,能够达到强化换热的目的.以180°弯管为例,孔板直径小于管道内径,相邻孔板间用与弯管轴线平行的定距杆连接,置入弯管后焊接固定.在管路中置入多孔结构有一定应用,对开孔扭带强化传热性能的研究[7-8]表明,开孔是提高传热系数、降低阻力的有效手段.

化工过程中多孔板作为节流元件,在促进流体空化、流量测量等方面有一定应用和研究[9],在这些应用中,孔的轴线与板的表面垂直.然而,在静态混合强化传热过程中,应尽量避免产生相变,降低空化对管路的腐蚀破坏作用.鉴于此种情况,倾斜孔的设计以及多个孔组合形成的旋流提高了流体的二次流动,有效解决了管路中空化、短路、死区等常见问题[10-11].同时,依据场协同理论,二次流能够有效提高对流强化传热系数.

本文应用Fluent 6.3软件,研究管道内径一定情况下,多孔板的多个参数对强化传热性能的影响,利用综合强化传热因子评价多个参数对传热的影响程度,预测出最佳结构形式.本文对多孔板旋流静态混合器强化传热研究为该类型静态混合器的工程应用提供设计依据和参数优化策略.

1 物理模型及结构参数

1.1 静态混合器物理模型

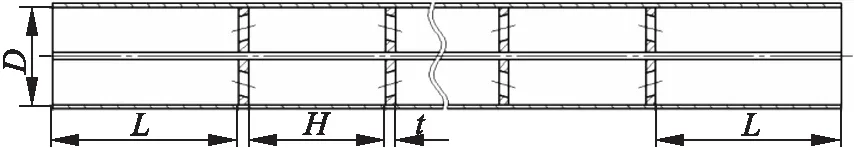

多孔板旋流静态混合器结构如图1所示.

图1 多孔板旋流静态混合器

管内径D=68 mm,布置11块多孔板;相邻板间距H=102 mm;入口和出口的直管段L=170 mm.

1.2 多孔板结构参数

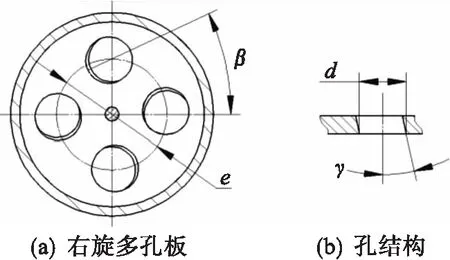

多孔板结构如图2所示,设置每块多孔板上孔的个数N=4.

图2 多孔板结构参数

长径比为板间距H与板直径D的比值.

Ar=H/D.

(1)

开孔率为每块孔板上开孔面积之和Nπd2与孔板总面积πD2的比值.

φ=Nd2/D2.

(2)

孔间角β为每组孔中单孔的轴线在多孔板上投影与同组中相邻两个孔连线的夹角.

单孔倾斜角γ为孔轴线与多孔板表面法向线夹角.

多孔板结构参数如表1所示.

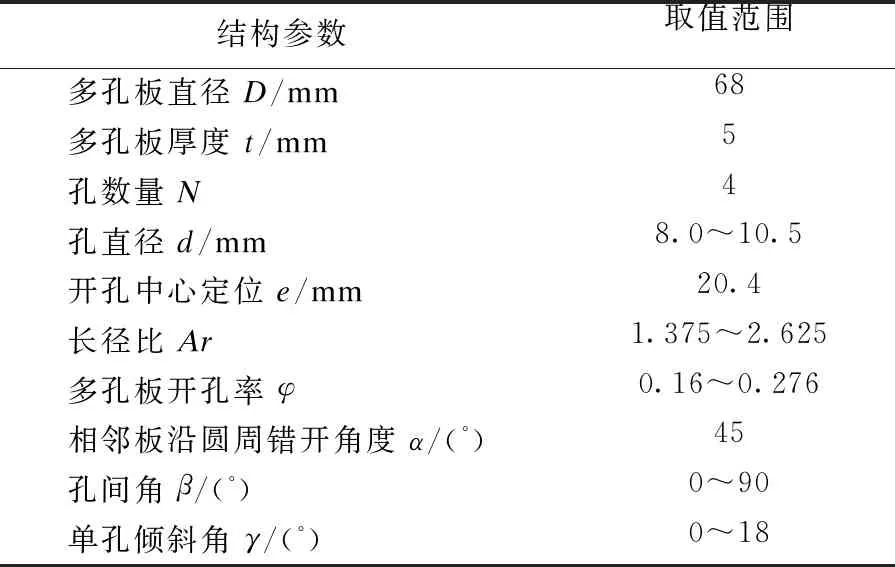

表1 多孔板结构参数设置

2 数值模拟

2.1 网格划分

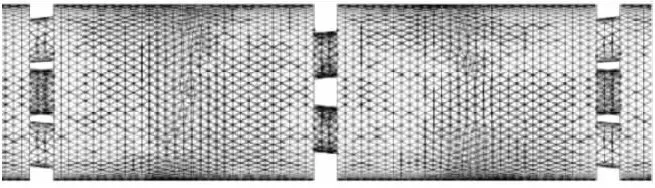

分别采用网格边长为4.0、3.0、2.0、1.5和1.0 mm五种方案对图1所示静态混合器内流体作四面体非结构网格划分.对Ar=1.625,φ=0.2,γ=0°的多孔板结构进行网格独立性实验,网格边长为4.0、3.0、2.0和1.5 mm的阻力系数相对网格边长为1.0 mm的偏差分别为15.6 %、11.8 %、8.4 %和3.6 %.综合考虑计算结果的精度和计算时间,选择边长为1.5 mm的非结构化网格,网格划分如图3所示.本文研究的结构参数范围内,网格数量在2 145 919~2 241 764之间.

Ar=1.625 φ=0.2 β=45° γ=9°

2.2 边界条件及湍流模型的选择

以水为介质,入口边界条件:速度平均分布(Re=4 000~11 000),湍流强度5 %,入口流体温度Tin=285.15 K.压力出口.壁面为恒壁温无滑移边界条件,材料为不锈钢,壁厚4 mm,壁面温度Tw=337.15 K.计算传热系数Nu和阻力系数f时,工质的定性温度Tf确定为

Tf=(Tin+Tout)/2.

(3)

其中Tout为流体出口平均温度.

参照旋流静态混合器数值模拟选用模型[3,11],数值模拟计算选择Realizablek-ε模型.该模型适用于旋转均匀剪切流、喷射和混合流,尤其是可以解决圆柱射流问题.流动方程和能量方程之间不存在相互影响,故选择非耦合求解器进行求解.压力和速度的耦合采用SIMPLEC算法,压力离散采用 Standard形式,动量、湍动能、湍动耗散率及能量的离散均采用second order upwind格式.设定连续性方程收敛极限为10-5,其他方程收敛极限均小于10-5.

3 多孔板结构参数对传热性能的影响

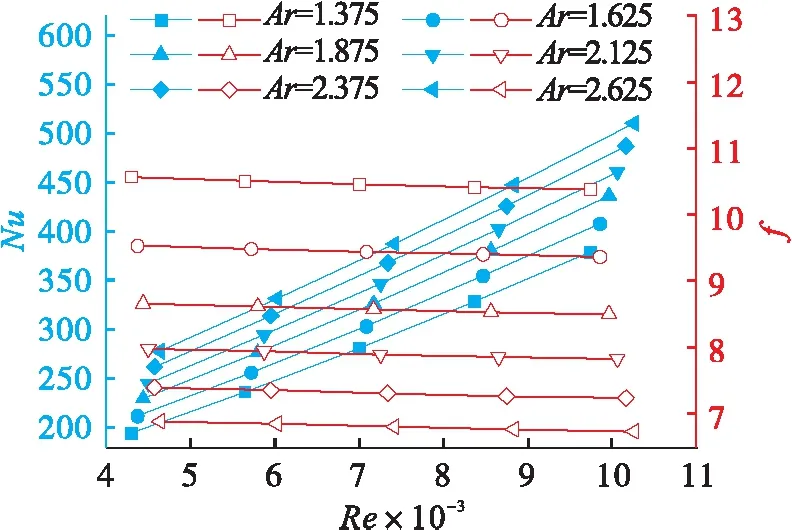

3.1 长径比Ar

图4为入口雷诺数Re=4 000~11 000范围内长径比参数Ar对传热系数Nu和阻力系数f的影响.由图4可以看出:对不同长径比Ar结构,随着雷诺数Re提高,传热系数Nu提高而阻力系数f下降;随着长径比Ar提高,传热系数Nu提高,阻力系数f下降.其中:长径比Ar=2.625条件下的传热系数Nu比Ar=1.375的高出37.72 %,而阻力系数f下降34.96 %.上述结果说明在Re=4 000~11 000范围内,增加相邻多孔板间的距离,在阻力降低的同时,多个孔形成的二次流使强化传热得以提高.而缩短板间距,受下一块板的影响二次流没有充分发挥强化传热作用.

φ=0.2 β=45° γ=9°

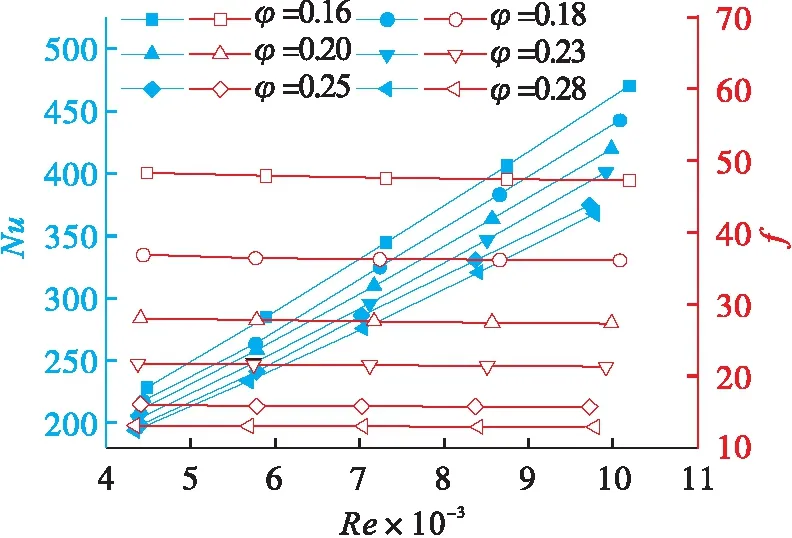

3.2 开孔率φ

图5为入口雷诺数Re=4 000~11 000范围内,开孔率参数φ对传热系数Nu和阻力系数f的影响.

Ar=1.625 β=45° γ=9°

由图5可以看出:对不同开孔率结构,随着雷诺数Re提高,传热系数Nu提高而阻力系数f迅速下降;随着开孔率φ提高,传热系数Nu和阻力系数f均下降.其中:开孔率φ=0.28条件下的传热系数Nu比φ=0.16的下降19.77 %,而阻力系数f下降了72.74 %.开孔率提高使流体在多孔板局域流通面积增加,通过孔的流体速度减小,多个倾斜孔诱导的二次流强度下降,导致传热系数降低.

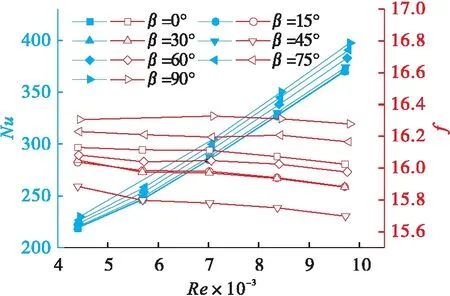

3.3 孔间角 β

图6为入口雷诺数Re=4 000~11 000范围内,孔间角参数β对传热系数Nu和阻力系数f的影响.

Ar=1.625 φ=0.2 γ=9°

由图6可以看出:对不同孔间角结构,随着雷诺数Re提高,传热系数Nu提高而阻力系数f下降;随着孔间角β增大,传热系数Nu小幅度上升,β=0°和β=90°的传热系数仅相差9.67 %;阻力系数f在孔间角β=45°时最小,与β=0°和90°相比,分别下降1.73 %和3.02 %.

孔间角是多孔板上的特征角,在β=45°时,每一个倾斜孔流体速度方向正好对准相邻孔,使流体切向速度增大,二次流强度提高;而β<45°时,多个孔流出的流体互相冲击,增加了管道阻力;β>45°时,部分流体冲击在管道内壁面上,增加管道阻力的同时,近壁面传热边界层减薄.因此,对于多孔板旋流静态混合器的孔间角参数最佳取值应为β=45°.

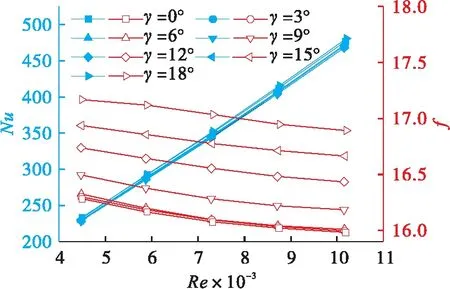

3.4 单孔倾斜角γ

图7为入口雷诺数Re=4 000~11 000范围内,单孔倾斜角参数γ对传热系数Nu和阻力系数f的影响.

Ar=1.625 φ=0.2 β=45°

随着单孔倾斜角γ增大,传热系数Nu基本不变,最大相差0.45 %;但随着单孔倾斜角的增大,阻力系数f呈现提高趋势,γ=18°较γ=0°阻力系数提高了5.76 %.γ≤6°条件下的阻力系数变化很小.

由于单孔倾斜角变化并没有改变多孔板的流通面积,尽管流体的切向速度受单孔倾斜角的影响,但径向冲击壁面的速度变化很小,传热系数变化很小;当γ>6°时,随着倾角的增大,单孔中流体出口到壁面的距离缩小,冲击壁面使传热系数和阻力提高,而且倾斜孔的加工难度增大.因此,对于多孔板旋流静态混合器的单孔倾斜角参数最佳取值应为γ=6°.

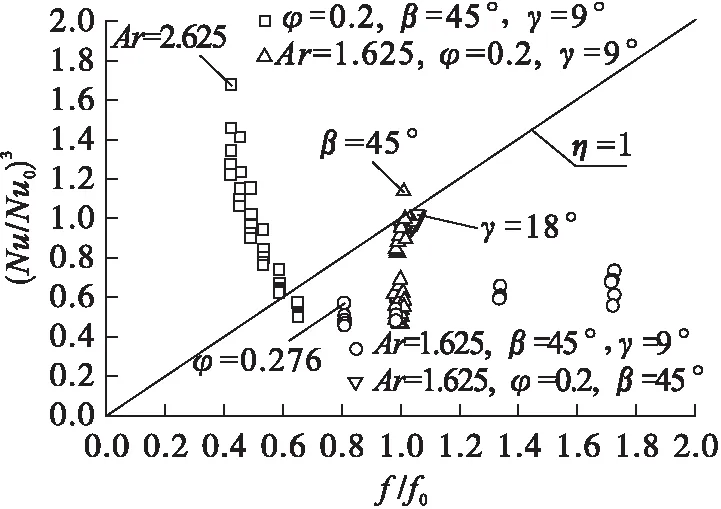

3.5 综合强化传热分析

取Re=7 000为研究对象,计算强化传热比为

η=(Nu/Nu0)3/(f/f0).

(4)

其中:Nu0、f0取Ar=1.625,φ=0.2,β=45°,γ=0°条件下的传热系数和阻力系数.

由图8可以看出:长径比Ar对强化传热比的影响最大,Ar=2.625的强化传热比η=1.68;随着开孔率φ减小,传热系数提高的同时,阻力系数迅速增加,为此,调节开孔率对降低阻力更为显著,但通过开孔率参数提高强化传热效果不明显.

图8 强化传热分析

对于孔的角度参数,当孔间角β=45°时,传热系数Nu较大,强化传热效果明显最优.阻力系数在β=45°时最小,强化传热比η最大,即孔间角的优化参数为β=45°;单孔倾斜角γ越大,阻力系数越大,而传热系数基本不变,强化传热效果不明显.

4 结 论

运用数值模拟研究了多孔板旋流静态混合器4个结构参数(长径比Ar、开孔率φ、孔间角β和单孔倾斜角γ)对传热和阻力性能的影响,并对多参数的强化传热结果进行了分析,具体结论如下:

(1) 在Re=4 000~11 000范围内,随着雷诺数Re提高,传热系数Nu提高,阻力系数f下降.

(2) 多孔板的结构参数对传热系数Nu的影响依次为Ar最大,其次是φ和β,γ影响最小.

(3) 多孔板的结构参数对阻力系数f的影响依次为φ最大,其次是Ar和β,γ影响最小.孔间角β=45°时阻力最低;γ≤6°时阻力最低.