BGRIMM现场混装乳化车及工业应用*

琚楠松,龚 兵,任 斌,孙永夺

(1 矿冶科技集团有限公司,北京 100160;2 北京北矿亿博科技有限责任公司,北京 100160)

乳化炸药[1]生产使用安全,抗水性能好,随着现场混装设备的广泛使用,乳化炸药已成为民爆行业使用量最大的炸药品种。炸药现场混装技术是指用混装车运输乳胶基质(5.1类氧化剂)至爆破现场,然后将乳胶基质和发泡剂掺混、于炮孔中发泡后形成炸药,进而爆破作业。BGRIMM现场混装乳化车[2-4]经过多年的研发与使用,已形成了露天乳化车、井下乳化车等全系列现场混装乳化装药车,目前主要使用的现场混装车以常温乳胶基质为原料,配套的地面站需要具备乳胶基质冷却工序,制备工艺相对复杂。如果采用高温乳胶基质,则地面站可取消冷却设备。同时,高温乳化炸药混装车可大大提高装药速度,将成为BGRIMM乳化炸药装药车系列的一个重要补充。

1 BGRIMM现场混装乳化设备

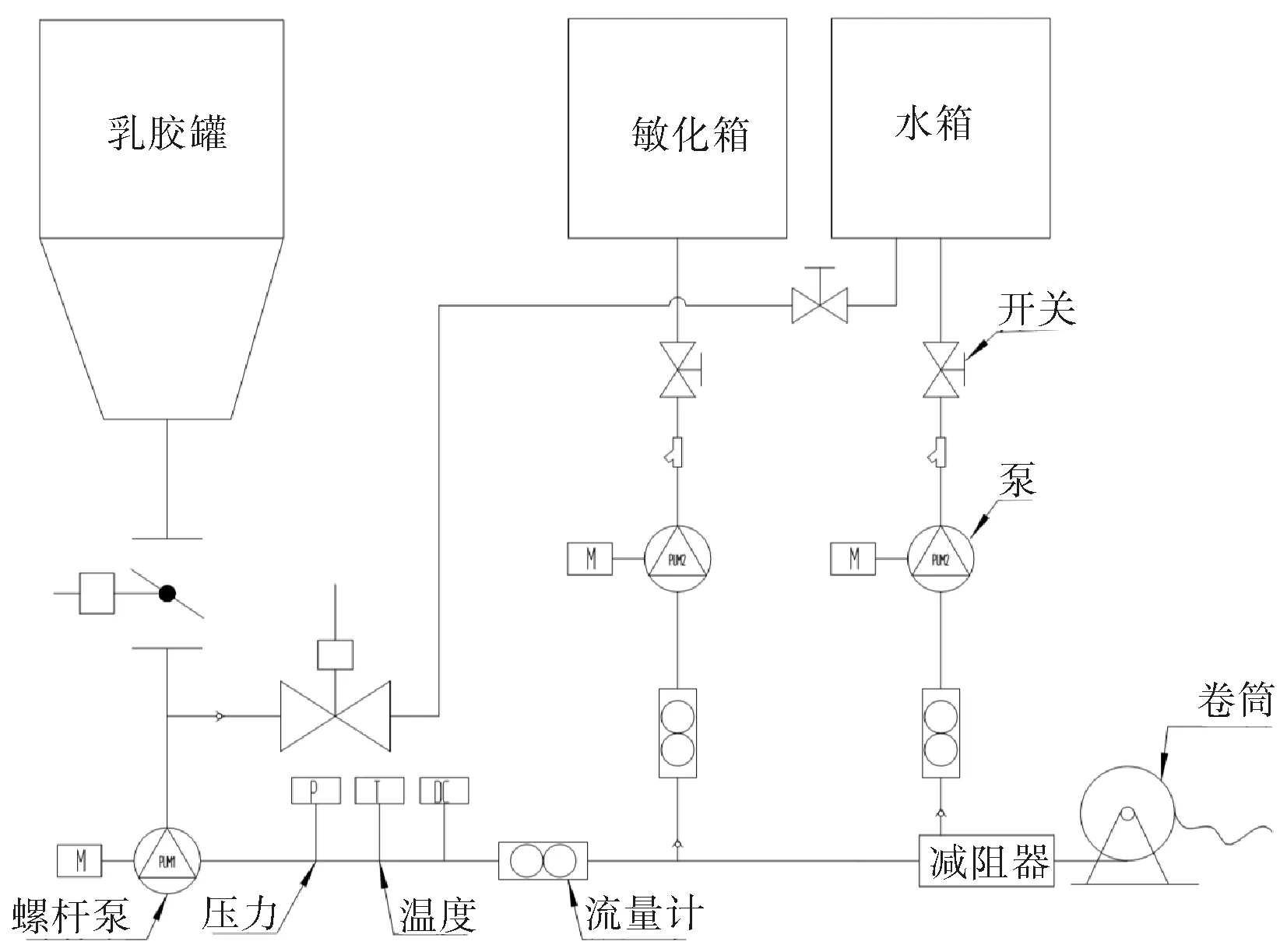

BGRIMM现场混装乳化车主要装药工艺组成结构如图1所示,主要包括以下部分:乳胶基质储存计量输送系统、发泡系统、水环减阻输送系统、发泡剂计量输送系统、乳胶管路清洗吹扫系统、液压系统、软管卷筒系统、汽车底盘、视距遥控操作系统。

图1 BGRIMM现场混装乳化车装药工艺组成

根据使用的乳胶基质温度,现场混装乳化设备可分为常温现场混装乳化设备和高温现场混装乳化设备。

1.1 常温现场混装乳化设备

目前国内外常温乳化车适用的乳胶基质温度[5]为35~57 ℃,常温乳化车使用的乳胶基质可在乳胶基质地面站或者乳化炸药工厂进行生产,需配套高效冷却器降温乳胶基质,进而获得常温乳化车可用的乳胶基质。BGRIMM常温现场混装乳化设备[6]可分为露天乳化车、井下乳化车和装药器等,满足了不同作业条件的需求,已广泛服务于各类矿山及水电站等工程建设。不同的现场混装乳化设备具有相应的额定装药速度,由于井下作业乳化炸药用量较小,因此井下乳化车和装药器装药速度较小,额定装药效率为20~80 kg/min,乳胶基质装载量一般不超过5 t;露天爆破作业乳化炸药用量大,装药速度快,额定装药效率为100~300 kg/min,乳胶基质额定装载量为7~20 t。

常温乳化车在乳胶基质地面站装载乳胶基质和发泡剂溶液后,驶入爆破工作面,乳胶基质在螺杆泵作用下通过输药软管、减阻器、末端敏化器等装入炮孔,在炮孔内经过发泡后成为炸药。

1.2 高温现场混装乳化设备

BGRIMM现场混装高温乳化车是适用于高温乳胶基质的混装车,其适用的乳胶基质温度可高达80 ℃,同时装药速度提高至300 kg/min,实现了温度适用范围和装药速度的双提升。高温乳化车使用的乳胶基质可在乳胶基质地面站或乳化炸药工厂进行生产,无需配套高效冷却器对基质进行降温,减少了乳胶基质生产工序。高温现场混装乳化设备目前主要应用于露天爆破作业,装药速度可调,最高额定装药速度为300 kg/min,乳胶基质额定装载量为7~20 t。

BGRIMM现场混装高温乳化车在乳胶基质地面站装载乳胶基质和发泡剂溶液后,驶入炮区。汽车发动机为装药系统提供系统动力,发动机驱动取力器,进而带动双联齿轮液压油泵,该油泵为整个装药液压系统提供液压驱动力。乳胶基质通过输药软管、减阻器、前端敏化器等装入炮孔,经过一段时间后乳胶基质在炮孔内发泡成为乳化炸药。通过车载自控系统,实现作业参数和安全参数在线监控、数据上传,系统自动化程度高,计量、配比准确。

2 工业应用

包钢集团的巴润铁矿常采用大区爆破,单次爆破任务量大,炮孔布网参数为6 m×3.5 m,炮孔直径为310 mm,单个炮孔装药量高达800~1000 kg,单次爆破装药量可高达200 t。

BGRIMM现场混装高温乳化车作业现场如图2所示,该混装车采用两种直径的输药管。当作业条件较好时,使用大直径软管装药,通过混装车行走进行对孔装药,可实现自主下管和拔管功能,同时装药速度达到300 kg/min,进而优化了工人拔管的工序,提高了装药速度,较常温乳化车节约了一半的装药作业时间;当作业条件不满足大直径软管装药时,采用传统小直径软管装药,可满足不同矿山的作业需求。BGRIMM现场混装高温乳化车在巴润铁矿的使用满足该矿单孔装药量大、单次作业装药量大的需求。经工业生产,该混装车生产的产品性能优良、质量稳定,装药过程安全稳定,爆破效果良好,减少了现场混装作业人员,同时,高温乳化炸药混装车可以大大提高装药速度、拓展了适用范围,是乳化炸药装药车的一个重要补充。

图2 BGRIMM现场混装高温乳化车作业现场

3 结 语

通过对比介绍常温乳化车和高温乳化车,BGRIMM现场混装乳化车特点及优势如下:

(1)可实现常温乳胶基质和高温乳胶基质的现场混装作业,拓展了乳胶基质温度适用范围;

(2)装药速度可达300 kg/min,较大幅度提高了乳化炸药现场混装车的装药速度;

(3)自动下管和拔管有效降低爆破人员的劳动强度,同时实现现场危险岗位作业人员的减少;

(4)简化了对配套地面站工序要求。