乳化炸药废药回收利用方法的研究及进展

崔 刚,马 平,谭本岭,叶 辉

(1 矿冶科技集团有限公司,北京 100160;2 北京北矿亿博科技有限责任公司,北京 102628)

乳化炸药是以水相为分散相、油相为连续相,制成的一种油包水型(W/O)的工业炸药,是一种热力学不稳定体系[1]。在生产、使用、储存过程中,原材料的配比不当、操作不当或者温度的变化导致乳化炸药出现分层、析晶、破乳现象,使乳化炸药的爆速、殉爆等爆炸性能指标大幅度下降,达不到国家的相关标准成为废药。

乳化炸药废药只是乳化体系部分或全部破坏,但构成乳化炸药的各种基本组分并没有发生变化。这些组分显然是可以回收重新利用的,特别是作为乳化炸药的主要成分硝酸铵,在升温后即便溶解,即可加以利用。目前,文献报道的回收废药的方法很多,但大多都有局限性,真正符合企业实际可用的较少。研究一种安全、高效、环保的回收利用方法势在必行。

1 乳化炸药废药产生的途径

废药的产生主要有两种途径[2]:一种是生产过程中产生的废药,主要是由原料配比或者操作不当产生的。如原材料质量;操作工艺参数;环境因素;人员因素等。以上任一因素考虑或操作不当,就会导致出现废药。生产线、装药车和地面站等开停车时也会产生出头料和尾料。头料是在连续乳化制药在生产开机时,为了形成W/O型乳化体系,总是让油相先走一段时间,当油相流量稳定后,再开启水相泵进行乳化生产。两相流量稳定时需要一段时间,所以开车生产前者部分的油水相比例是失调的,即大部分为油相比例较高的基质。在停车时,为保证下次生产顺畅和安全,必须对水相泵和管道进行冲洗,避免水相再水箱泵和管道里结晶而堵塞,这样冲洗出来的基质油相的比例偏少,有的含有大量冲洗水。第二种是储存时间过长导致完全硬化破乳的废药,这些废药中的油水相比例是正常的。主要是因生产计划安排、销售及用户未及时使用导致超期而产生的成吨废药,以及实验研究时作为储存实验剩余的药。产生的途径不同,对其回收处理的方法也不同。

2 乳化炸药废药回收利用的现状

目前,乳化炸药废药回收利用的方法可以概括为两大类[3]:掺混回收法和破乳回收利用法。掺混回收法实质就是在新药的加工过程中加入一定量的废药,使废药和新药充分混合。根据掺混的时机和产品不同,掺混回收法又有几种不同的工艺。破乳回收法是将乳化炸药废药的乳化结构在物理或者化学作用下破乳成水相和油相,进行分别回收再利用,重新制成乳化炸药。

2.1 传统掺混法

传统掺混法是最早使用,也是最简单的一种回收方法,在乳化炸药的生产线上使用较多。这种方法是将本生产线所产生的开车的头尾废料以及储存过期变质的废药按一定比例加入到新药中。然而,废药产生的原因不同,掺混后会出现不同的问题。开车头料中含油相较多的废药,会导致炸药中可燃剂增加,造成负氧平衡,炮烟大。而尾料中含水相较多,难以和已经乳化好的基质掺和均匀。而且没有油膜可以包覆,炸药中游离的硝酸铵增多,容易提前破乳,影响乳化炸药存储期。而储存过长破乳变硬的废药,更难混合均匀,也会影响乳化炸药储存期。因此该方法若使用不当的话,会产生更多的不合格品。近年来生产线的生产事故多为掺混比例不当所导致的。而且,往好的乳胶基质中掺混废药这个行为本身就降低了产品质量。

2.2 掺混其他炸药

乳化炸药废药可以掺混在其他品种炸药生产过程中,目前报道较多的是将乳化炸药废药按比例加入到水胶炸药和铵梯炸药中。将废药按一定比例和硝酸铵、硝酸钠、田菁粉、敏化剂一起加热混合,然后再加入交联剂,做出水胶炸药[4]。吕国栋等实验表明,掺入头料和尾料对水胶炸药性能的影响很微弱;而掺入析晶的废药,导致水胶炸药中有米粒大小的小块乳化炸药,影响了水胶炸药的正常交联,对水胶炸药的性能有一定的影响。这种方法一般适用于同时拥有乳化炸药和水胶炸药两种生产线的厂家。我国生产水胶炸药的厂家很少,这种方法有很大的局限性。

图1 乳化炸药废药加入水胶炸药生产工艺

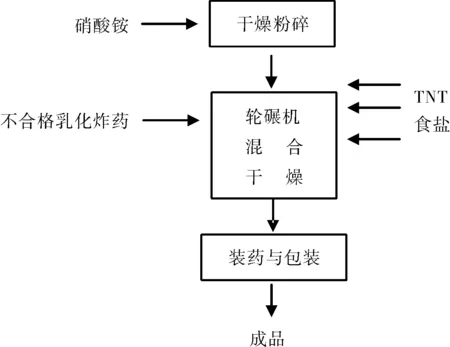

图2 轮碾机回收废药简图

乳化炸药废药也可以加入到轮碾机制粉状硝酸铵炸药的工艺中进行回收[5]。轮碾机混药具有粉碎、研磨、混合和干燥的作用。因此,不管乳化基质微观结构如何,有无敏化气泡,利用轮碾机均可使不合格乳化炸药分散,涂覆与硝酸铵颗粒表面,达到快速破乳、析晶,迅速形成微细含油硝酸盐结晶颗粒,再加入TNT,木粉等,所得产品仍属于粉状硝酸铵炸药,不合格乳化炸药至少作为粉状硝酸铵炸药的一种组分。在这个过程中,乳化膏体只是个物理变化过程,并没有与别的成分发生化学反应。这种轮碾机回收工艺以中温中砣轮辗机法最为常用。实验表明[6],轮碾机回收炸药法适宜加入的比例为5%。当掺入量大于8%时,随着掺入量,炸药的性能和存储期都大幅度下降。这种方法同样具有生产线的局限性。

2.3 一次性再乳化

一次性再乳化法在传统掺混法的基础上,在掺混时机上做了改变[7]。是将废药按一定比例加入到已经配好的水相中,搅拌均匀。由于水相温度较高,能将废药破乳,并均匀分散,待不合格品完全溶化,再将水相及油相溶液放入乳化器中进行乳化。再进行正常的乳化生产。此种方法回收率达58.8%,而且生产的乳化炸药产品质量比传统的掺混法要好,但其本质是在好的乳化炸药中掺混废乳化炸药,会降低产品质量,操作不当也会产生更多废药。这种方法适合使用化学敏化的乳化炸药生产线,若使用珍珠岩进行敏化的乳化炸药,需要捞取上浮的珍珠岩,工作强度太大,安全隐患大。

2.4 热解法

热解法是将废药直接蒸汽加热到生产温度以上,将废药破乳分层后再处理。在早期,一般是去除表层油相,回收水相,再根据水相含量添加适当的组分进行重新乳化。而后,又有专利指出,破乳后,不需要去除油相,只需要添加少量的复合油相,进行重新乳化即可形成正常的乳化基质。考虑到直接加热法对乳化炸药加热不均匀,有学者在热解过程中加入少量的水相,有助于废药的分散,提高了热解速率。热解法回收率较高,一般在90%以上,但是需要在高温下进行,于安全生产不利,且能耗多,工效低,劳动强度大。热解法的本质是将乳化炸药高温破乳后,重新调整组分再加入相应的组分进行乳化,这种方法对组分含量的要求很严格,一旦组分与配方有差别,生成的乳化炸药产品质量难以把握,甚至不能形成乳胶基质。

可以看出,工业上对乳化炸药废药的回收利用主要是掺混法和物理破乳法。掺混法虽然简单易行,但其实质都是将废药掺混到合格品中,这种以坏掺好的做法本身就降低了正常品的产品质量,而且一旦操作不当会产生更多的废品。这种方法适合处理少量废药,对于回收大批量的废药而言并不适用。高温热解法则能耗较高,工作量较大,存在一定的安全隐患。

3 破乳回收法的新工艺

化学破乳法是将乳化炸药废药破乳成水油两相进行重新利用,这就避免了掺混法引起的产品质量下降的问题以及热解法引起的安全隐患问题,是处理乳化炸药废药的一个较理想的方法。化学破乳法的关键在于破乳剂的选择,要求破乳剂能够在低温下能够将乳化炸药废药高效的分成水油两相。现在破乳剂的选择一般集中在化学溶剂和表面活性剂两个方面上,也有研究者将两者结合起来研究。

3.1 溶剂破乳法

溶剂法就是根据“相似相溶”原理,选择适当的溶剂作为破乳溶剂将乳化炸药中的油相溶解,从而使水相析出,进而分成油水两相。早期,在实验室分析乳化炸药组分时,使用无水乙醇将乳化炸药浸泡并搅拌,使油包水型结构破乳,静置分层后去除悬浮物,得到含有乙醇的水相。申晴晴等考察过石油醚的破乳效果,实验表明在80 ℃时,硝铵回收率能达到90%,然而石油醚易挥发,易燃烧,燃点极低,这就增加了工业化的危险程度。需要指出的是乳化炸药与有机油溶剂混合物在受热或遇火焚烧时将比纯乳化炸药更容易发生热分解反应,即其发生爆炸的可能性更大。因此,溶剂法处理乳化炸药废药存在着极大的安全隐患,很难进行工业化。

3.2 表面活性剂破乳法

表面活性剂破乳法就是选择亲水性较强(即HLB值较大)的表面活性剂作为破乳剂,并加入一定量的蒸馏水作为溶剂,在加热、搅拌的条件下油包水结构被破坏,水滴相互聚结并沉降,最终油水分层,乳化炸药得以破乳[8]。目前,这种方法处于研究阶段,公开发表的研究报道如下:申晴晴等利用Op-10、Tween-80、十二烷基苯磺酸钠和Span-20对乳化炸药进行破乳并且利用电导率及硝酸铵的析出率来表示破乳剂破乳效果的好坏,通过分析这些破乳剂破乳后的现象及测定电导率和硝酸铵的析出率发现Op-10和Tween-80在80 ℃的破乳效果较好。王进[9]通过实验尝试了很多种表面活性剂作为破乳剂,通过对废乳化炸药的破乳效果及破乳后水溶液中硝酸铵含量的测定,确定Op-10、Tween-80在80 ℃的破乳效果最佳。

表面活性剂破乳剂法是处理废弃乳化炸药的一种安全、环保的方法,使用破乳剂将乳化炸药进行破乳,破乳后的水相和油相进行分离后,可以重新回收使用。开发高效、节能、安全、环保的化学破乳方法是废弃乳化炸药处理的一个重要方向。

4 结 论

现行的乳化炸药的处理方法很多,其中掺和法虽然简单易行,但其本质是在好的乳化炸药中掺混废乳化炸药,会降低产品质量,操作不当反而产生更多废药;高温热解法虽然也有较高的硝酸铵回收率,但存在劳动强度大,安全性更差,不经济等缺点;溶剂法采用“相似相溶”法则,适合于实验室分析组分,不适于工业化处理。

在对环保和产品质量要求日益严格的今天,开发乳化炸药废药处理新方法是十分必要的。化学破乳法能够安全高效的处理废药,是一种较为理想的处理乳化炸药废药的方法,工业化的关键在于开发一种高效、节能、安全、环保的化学破乳,这仍需进一步深入研究。