热压印方法构筑聚对羟基苯乙烯微米线条

蔡晨光,吴 坤

(淮北师范大学,安徽 淮北 235000)

随着半导体、生物医学、微机械等领域对聚合物材料提出的更高性能、更多功能化要求,聚合物纳米材料及其微纳加工技术逐渐成为纳米科学领域的研究热点。纳米压印是一种可以制造微纳结构的并行技术,具有成本低、生产效率高和设备简易的特点。但纳米压印的组合工艺复杂且所需控制因素较多,各种因素都会影响压印的结果[1-2]。所以如何有效地构筑微纳米结构薄膜的图案化成为目前纳米压印技术的难点之一。

Zhengdong Liu[3]等报道了在室温条件下,通过光掩模辅助固态光聚合作用制备二维共轭微孔聚合物(CMPs)薄膜的晶圆级图案化方法。罗哲等[4]针对曲面微光学结构的制备,通过深入分析硅的各向异性湿法腐蚀机理,综合采用光刻工艺、湿法腐蚀工艺、纳米压印工艺,提出了一种高精度、低成本、高产出、大尺寸、微结构制作曲面衍射光栅的方法。段智勇等[5]利用静电辅助压印技术和气压辅助纳米压印技术相结合,展示了一种新型纳米压印方法,此方法利用气体均匀施压来代替机械施压,解决了压力不均匀的问题,利用静电辅助施压的方式脱模,实现了脱模过程的均匀用力。并利用仿真软件Ansys进行仿真,通过仿真实验和理论研究来证明纳米压印过程是可行的,误差也在可以接受的范围内。

本文主要运用热压印的方法来构筑聚合物PVPh薄膜的微米线条图案,随后采用原子力显微镜(AFM)对图案化的聚合物薄膜进行表征,通过扫描在微米线条结构构筑的受限条件下的表面形貌,验证热压印方法构筑微米线条结构PVPh薄膜的可行性。

1 实 验

1.1 仪器与试剂

实验所用仪器:Vecco Nanoscope Multimode 8.0原子力显微镜(AFM),德国布鲁克公司;KW-4A台式匀胶机,鑫有研电子科技公司;ZHF自动恒温电热台,北京科仪电光仪器公司;DZK-K30B真空干燥箱,合肥华德利科学器材有限公司;超声波清洗器,合肥金尼克机械制造有限公司;RJ-TGL-16G台式高速离心机,无锡市瑞江分析仪器有限公司;FA2004分析电子天平,常州市幸运电子设备有限公司。

实验所用试剂:无水乙醇;异丙醇;四氢呋喃;聚二甲基硅氧烷(PDMS);聚对羟基苯乙烯(PVPh)。

1.2 样品制备

(1)PVPh溶液配制:首先用移液管量取2 mL四氢呋喃溶液,再用分析电子天平称取54 mg PVPh固体放入至量取好的四氢呋喃溶液中将之完全溶解。把溶解完全的溶液移入离心管中再将离心管置于离心机以8000 r/min的转速维持10 min后取出,取离心管中的上清液移入样品瓶中完成纯化得到一定浓度(27 mg/mL)的PVPh溶液。

(2)PVPh薄膜的制备:①玻璃片的制备:首先将玻璃片先后置于去离子水、 无水乙醇、异丙醇溶剂中在数控超声波清洗器超声清洗一定时间(10 min)完成清洗过程,再将清洗完全玻璃片在已用无水乙醇擦拭的自动恒温电热台上烘干完成干燥过程后待用。②薄膜的制备:把制备好的玻璃片放在已用无水乙醇擦拭的匀胶机转盘中心,调节匀胶机转速(5000 rpm)等参数,采用移液枪移取20 μL上述已制备好的PVPh溶液滴在玻璃片中心,旋涂3 min后取出旋片,在真空干燥箱干燥一定时间(24 h)后得到完全干燥以玻璃片为基底的PVPh原始薄膜。

(3)图案化PDMS模板的处理:将图案化的PDMS模板放入盛有四氢呋喃溶液的烧杯中,再将烧杯放入数控超声波清洗器超声清洗15 min,清洗完成后将PDMS模板取出至培养皿并放在恒温热台以一定温度(70 ℃)烘干后待用。

(4)PVPh薄膜图案化构筑:首先将已处理好的图案化PDMS模板倒扣在上述已经制备好的PVPh薄膜表面上,再在模板上方加上一块玻璃片与部分铜块。其次把它放在自动恒温热台上以一定温度(230 ℃)熔融一定时间(15 min)。退火短暂时间(3 min)后迅速转移到室温(25 ℃)的另一自动恒温电热台上,在稳定的压力下恒温一定时间(15 h)。最后在热压印结束后释放压力移走PDMS模板,得到图案化的PVPh薄膜。

2 结果与讨论

图1 热压印法构筑图案化PVPh薄膜工艺流程

图1是聚合物PVPh薄膜图案化过程操作流程示意图。第一步薄膜的制备是在玻璃片基底上滴加聚合物PVPh溶液选择合适的转速旋涂成膜。第二步是将PDMS模板倒扣于升温处于熔融态的原始薄膜上并施加一定压力,此时需要选择合适的熔融温度,实验采用230 ℃,使原始薄膜完全处于熔融态且不至于过高损害模板,完全处于熔融态的聚合物能充分进入模板里的微米线条中,这样有利于聚合物PVPh微米线条薄膜图案化的构筑。最后一步熔融一定时间后热退火并在恒温条件下维持一定时间后,释放压力,移走PDMS模板,得到图案化聚合物PVPh薄膜。接下来是使用原子力显微镜对聚合物PVPh薄膜表面图案化结果的表征。

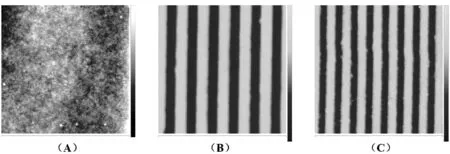

图2是原子力显微镜表征图,(A)是聚合物PVPh薄膜热压印之前的原子力显微镜高度图,(B)是聚二甲基硅氧烷(PDMS)模板的原子力显微镜高度图,(C)是聚合物PVPh薄膜热压印之后的原子力显微镜高度图。如图(A)所示未经过热压印处理的聚合物PVPh薄膜呈现一定粗糙度且没有周期性与规整度。图(B)中PDMS模板的高度为85 nm,周期为850 nm。而图(C)中热压印后的聚合物PVPh薄膜的线条高度为78 nm,周期为879 nm,根据图2可以明显看出经过热压印后的薄膜相较于热压印之前表面更加均匀,且具有很好规整性与周期性的图案。经过原子力显微镜的表征可以发现聚合物微米线条尺寸在周期,高度等参数方面与所使用的PDMS模板尺寸基本一致。这就表明本论文中所介绍的热压印方法可以成功构筑聚合物PVPh微米线条结构薄膜。

图2 图案化前后PVPh薄膜(A)、(C)和PDMS模板(B)的原子力高度图

3 结 论

经过热压印图案化过程的聚合物聚对羟基苯乙烯(PVPh)薄膜与原始薄膜形貌有着明显的区别。经过热压印图案化的薄膜表面分布均匀,微米线条规整且具有很好的周期性,这说明热压印是构筑聚合物PVPh微米线条结构薄膜的有效方法,对于微纳米加工具有指导意义。由于聚合物材料本身所具有丰富且优良的性能,配合压印技术方便快捷、成本低、可量产等特点,此技术可以广泛应用于各种功能器件的制备。然而如何提高压印的分辨率以及对图案化后材料性能的变化也是今后需要重点研究的内容。