烷基化装置产能及技术进展

张英杰,王冬梅,李学,王美淇

(1.中国石油辽阳石化公司研究院,辽宁辽阳111003;2.中国石油辽阳石化公司油化厂,辽宁辽阳111003)

随着汽油标准从国Ⅲ升级到国Ⅵ,标准中苯、芳烃、烯烃等组分含量逐步降低,要调和出满足国Ⅵ标准的汽油,需引入1种既能降低硫、芳烃和烯烃含量,又能提高辛烷值的调和组分。

烷基化油是异丁烷与C4烯烃反应,生成异辛烷为主的烃类混合物,异辛烷的研究法辛烷值很高,烯烃、芳烃和苯含量极低。通过向汽油池调入烷基化油,既能增加辛烷值,还可降低芳烃、烯烃含量,是行之有效的生产高品质汽油的解决方案。

1 国内外烷基化装置产能概况

全球烷基化产能分布不均,排名前3位的是北美地区,亚太地区和西欧。在过去的几年中,烷基化产能增速最快的分别是亚太地区,非洲、西欧和北美开工率下降,烷基化产能的变化在一定程度上反应了经济总量和经济增长的情况。

目前国内汽油池中催化裂化汽油含量超过70%,烷基化油含量却不足1%[1-2]。按照环保法规和汽油升级标准,烷基化油的生产势在必行。

国内的烷基化装置现有100套左右,产能约有2 000×104t/a,大部分是民营炼油厂,单套规模最大的是宁波海越60×104t/a烷基化装置,国内绝大部分装置产能在20×104~40×104t/a。技术路线大多为硫酸法烷基化技术。由于此前液化气和汽油的价格相差不大,大部分C4烷烃用作液化气原料,导致烷基化装置原料不足,开工率低于50%。

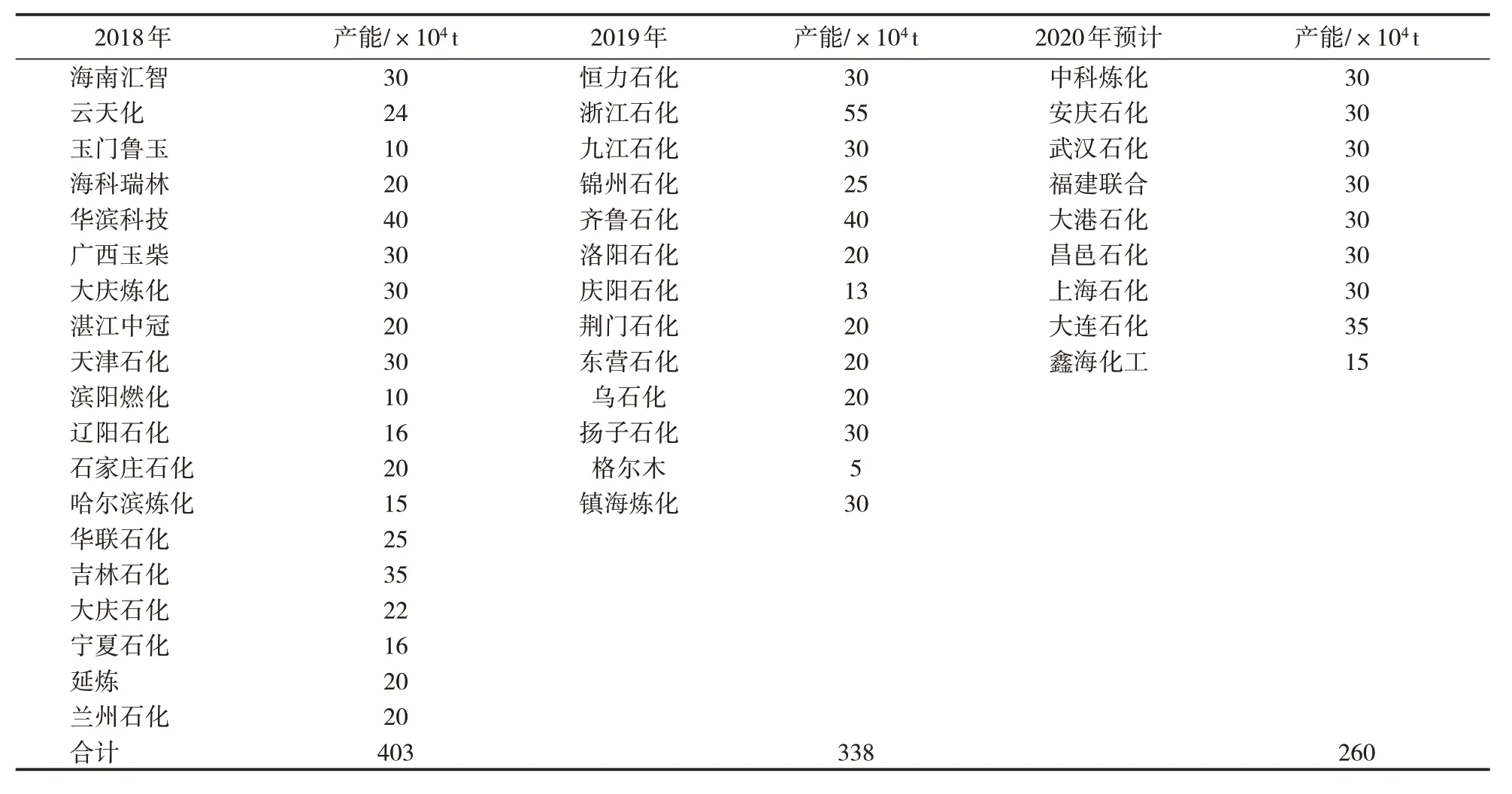

随着汽油国Ⅵ标准的实施,通过加入MTBE(甲基叔丁基醚)提升辛烷值的方案不再适用,中国石油等国企对汽油调和方案更新换代,通过加入烷基化油来改善汽油池品质。近3年新建烷基化装置产能见表1。

2 烷基化技术路线

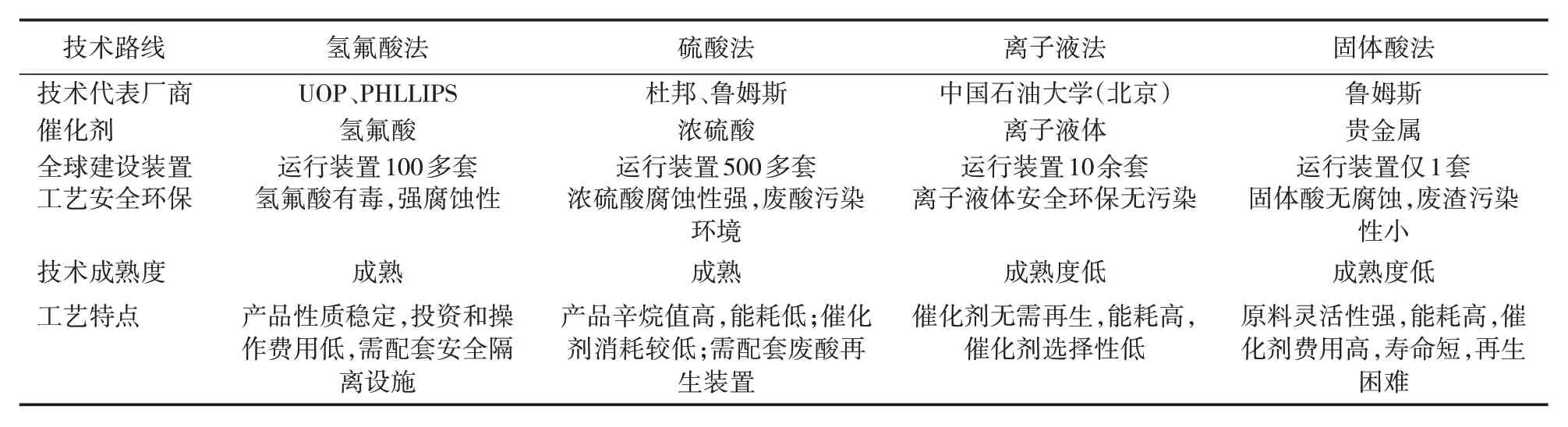

烷基化技术路线按催化剂分为氢氟酸法,硫酸法,离子液体法和固体酸法4种。工业化装置以技术成熟的氢氟酸法和硫酸法为主;固体酸法和离子液法的优点是环境友好,不腐蚀设备,但技术不成熟,工业化装置少。4种技术路线对比见表2。

2.1 氢氟酸法

氢氟酸法是较早进行烷基化生产的技术路线,UOP公司和PHLLIPS公司是专利技术厂商代表,前者采用的是酸强制循环、进行内部再生技术;后者利用酸本身重力产生循环,减少装置中的转动设备,进一步减少了装置泄露的可能性[3]。

表1 2018~2020年国内新建的烷基化装置

表2烷基化技术路线的对比

2.1.1 降低氢氟酸挥发助剂技术美国康菲石油公司和UOP公司采用添加助剂的方式来抑制氢氟酸的挥发,康菲石油公司Revap工艺能够降低反应器中的氢氟酸浓度;UOP公司与Texaco公司合作,加入的助剂与氢氟酸分子形成强缔合长链,使氢氟酸降低挥发比例,产品的辛烷值也有一定提高[4]。

2.1.2 氢氟酸低位存储技术在烷基化反应流程中,存储氢氟酸的反应器的下部会连接1个存储氢氟酸的容器,发生泄露时,及时将氢氟酸排放至下部的容器中,最大程度减少氢氟酸的泄露[5]。由于环保和人身安全要求的提升,新建烷基化装置很少采用氢氟酸法技术路线,转向硫酸法或者其它烷基化技术路线。

2.2 硫酸法

硫酸法烷基化技术路线成熟,以杜邦公司和鲁姆斯公司为主要技术厂商代表,硫酸法烷基化技术路线中的硫酸更稳定,泄露后不会形成对人体伤害的气溶胶。目前,硫酸法技术路线成为各国新建烷基化装置的主要选择。其弱点是装置设备容易腐蚀,废酸处理困难。

2.2.1 杜邦公司的Stratco技术杜邦公司烷基化技术主要包括Stratco卧式搅拌反应器,该反应器拥有独特的混合装置,烃类进入装置后,在装置内部的套筒、管束等共同作用下,在反应器内部形成高速循环流体。进一步形成流体空穴,使酸烃获得较好的分散和混合,一部分反应物在盘管内蒸发取走反应热,从而维持反应器的低温反应。

2.2.2 鲁姆斯公司的CDAlky技术鲁姆斯公司的CDAlky工艺属于低温烷基化工艺,反应温度要低于0℃,且不需要螺旋桨搅拌器,与杜邦的硫酸法烷基化工艺相比,减少了对产物的洗涤工序,降低了建设装置费用。

2.3 固体酸法

固体酸是将酸性物质负载在载体上,形成活性中心来引发异构化反应,与液体酸最大的区别是酸性物质一直留在载体上,不必与烃类进行分离,也没有泄露和腐蚀设备的问题。开发固体酸法的厂商主要有UOP、ABB Lummus等国外厂商以及中国石油化工科学研究院。

2.3.1 AlkyClean工艺雅宝、CB&I和Neste石油公司合作开发的AlkyClean烷基化工艺[6]。Alkyclean固体酸烷基化工艺采用固定床反应器,以铂作为活性金属,进行烷基化反应,原料需要进行除杂质处理,与氢氟酸,硫酸工艺最大的区别在于催化剂绿色无毒,不需要处理废酸,没有污染排放,产品的研究法辛烷值(RON)在96~98。

Alkyclean固体酸工艺装置的投资较硫酸法要低,产物也减少了洗涤流程,在山东汇丰石化公司建设了全球第1套固体酸烷基化装置。

2.3.2 UOP公司的Alkylene工艺UOP公 司 在1997年开发出了Alkylene工艺,以球形催化剂(Pt-KCl-A1C13/Al2O3)、液相流化床提升管反应器,以移动床对催化剂进行再生,工艺条件与氢氟酸法技术路线接近,产品研究法辛烷值93左右[7]。

Alkylene固体酸工艺装置与氢氟酸法工艺路线装置相近,可以通过对原有的氢氟酸法装置进行改造升级,降低装置建设成本。

2.3.3 FBA工艺FBA固体酸烷基化工艺是由Topsoe公司与Kellogg公司合作开发的,以负载了浓硫酸的SiO2载体作为催化剂,通过工艺设计解决了固体酸负载容易流失的问题,使反应器中的酸保持在稳定的浓度范围,失活催化剂通过排出反应器再生,FBA固体酸烷基化工艺的装置建设费用要比传统的氢氟酸法和硫酸法要低,且没有污染等问题,已经在中试装置上进行了试验生产[8]。

2.4 离子液体法

离子液体是指全部由离子组成的的液体催化剂,作为催化剂,具有不易挥发和燃烧的优点,并且环境友好。其中氯铝酸离子液可以用作烷基化催化剂,但是其催化剂选择性差,产品中含氯等缺点限制了工业化应用[9]。

中国石油大学(北京)开发出的复合离子液烷基化催化剂,采用双金属活性中心,催化剂具有高活性和选择性,该技术在山东德阳建成全球第1套工业化装置,催化剂当量为5 kg/t,能耗为157 kg/t,产品研究法辛烷值高达97以上。

此外,国内外很多公司和科研机构也在研究开发离子液体烷基化技术,其中国外的包括雪佛龙公司(Chevron Corporation)、壳牌石油公司(Shell Global Solution International B.V.)、美国环球油品公司(Universal Oil Products)等。国内研究单位有中国石油大学(北京)、北京大学、北京化工大学等。

3 结束语

汽油标准的升级促进了烷基化技术的进步,环保法规的升级则影响了烷基化技术的研发方向。技术更成熟,生产过程更安全环保,成为新建装置考虑的首要目标。

烷基化技术是升级汽油池品质,满足汽油新标准的有效解决方案,近年来大多数新建装置采用硫酸法技术路线,因为其技术成熟,安全性好,装置腐蚀是硫酸法的需要解决的问题。离子液体和固体酸法烷基化工业化生产还不够成熟,但是其工艺绿色环保,是未来烷基化技术的发展趋势。