基于模糊控制的容积式泵工作性能测试系统研究*

齐继宝,沈洪垚,黄 烨

(1.浙江工业职业技术学院 机械工程学院,浙江 绍兴 312000;2.浙江大学 机械工程学院,浙江 杭州 310027)

0 引 言

植保机械用容积式泵(以下称为容积式泵)包括柱塞泵、活塞泵和活塞隔膜泵,主要用于苹果林、梨林、桃林等经济林以及棉花、粮食等大田作物的药物喷洒,也可用于商店门面清洗、车辆清洁[1]及医院病房消毒等领域。

容积式泵工作性能指标包括容积效率和总效率[2]。测量的方法主要是根据泵试验标准要求,在最大压力区间调节出试验水压力,确定测量点数量。试验时,同时测量和记录每一排出压力下的流量(质量、容积)、转速、功率、吸入压力、排出压力等参数。一般有3种方法,即流量法、质量法和容积法。3种方法虽各有优、缺点[3],但排出压力都要保持恒定,才能准确测量容积式泵的性能指标。本文进行针对某企业生产的容积式泵产品特点,拟采用质量法进行测定。

该系统相对于其他测试系统,可以解决流量法中流量计无法测量小流量的容积式泵的弊端;相比于容积法,对测量标准容器要求高,且标准容器在长时间使用的情况下,考虑到磨损和被腐蚀,该测试系统使用寿命明显延长;在控制系统中将采用智能混合控制,出水压力能精确保持恒定,且系统采用工控机和PLC控制保证测试系统稳定,各部件动作响应时间短,完全符合测定要求,能对各种容积式泵进行分级测量,使得该测试系统使用范围广。

在测试前,笔者先用电机定速驱动柱塞泵进行抽水喷洒工作,依靠调节调速阀节流口大小保持出水压力恒定;系统进行测试时,容积式泵的出水进入计量罐并计时,计时时间一到,对计量罐进行称重,并记录电机转速、扭矩根据测定方法进行计算,得出柱塞泵各种技术参数,达到测试目的。

1 容积式泵工作性能测试系统整体设计

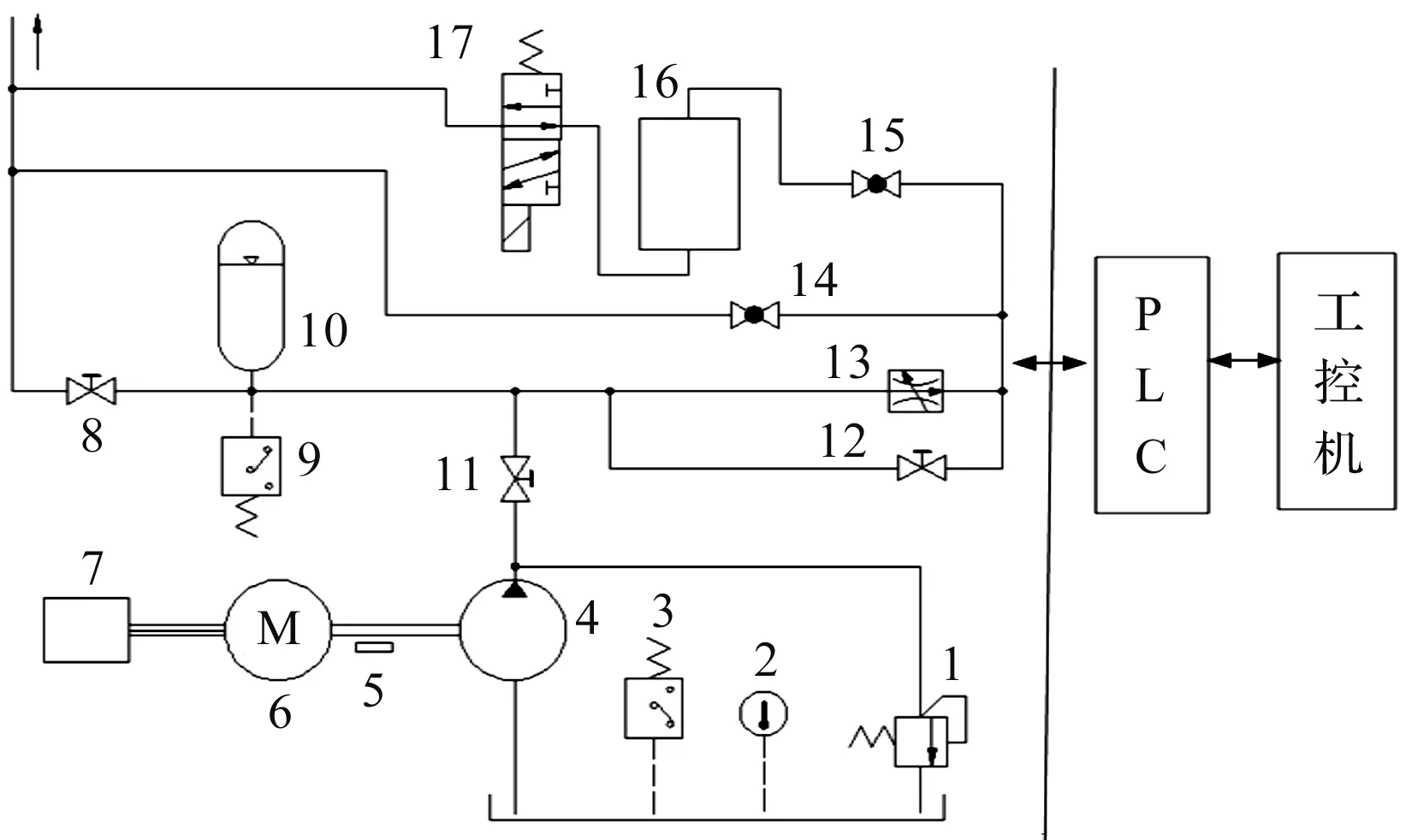

根据测试的要求,植保机械用整体测试系统由:工控机、PLC、温度传感器、扭矩传感器、压力变送器、电子台秤、气动隔膜调节阀等高精度仪表组成。

其测试原理图如图1所示。

图1 容积式泵工作性能测试系统原理图1—安全溢流阀;2—温度传感器;3,9—压力变送器;4—柱塞泵;5—扭矩传感器;6—电机;7—变频器;8,11,12—手动截止阀;10—蓄能器;13—调节阀(气动隔膜调节式);14,15—气动球阀;16—计量罐;17—二位五通电磁换向阀

图1中,系统具有现场出水压力设定、实时数据采集、并对采集数据进行适时计算处理等功能。在系统进行测试时,还能实时显示各种参数。该系统还具备对历史数据进行保存、报表显示等功能。

测试步骤如下:

(1)通过打开二位五通电磁换向阀17将计量罐16排空,有电子台秤记录此时计量罐质量;

(2)变频器输入恒定电压信号,保持柱塞泵恒速运转,此转速即为测定转速。此时手动截止阀11打开,手动截止阀8、12关闭,气动球阀14打开,系统通过蓄能器10和气动隔膜调速阀进行恒压调节;

(3)当压力变送器9压力信号稳定30 s后,气动球阀14关闭,气动球阀15打开,计量罐注水,计时开始,时间控制在1 min~3 min之间;

(4)计时一到,气动球阀15关闭,气动球阀14同时打开,电子台秤开始读取水的质量,读取完毕,二位五通电磁阀断电,电磁阀开启放水,检测电子台秤信号变化;

(5)电磁阀断电阀开启,等待计量罐中的水排空后,发送一个信号告知测试系统可以开始下一个测试压力点,往复运行直到所有测试压力值都完成测试;

(6)只有保持出水压力稳定,才能准确计算进水出水压力差,才能计算容积泵性能指标。上述压力稳定是指设定一个测试压力点,根据压力变送器2的值,测试控制系统调节阀13的控制信号,即调节阀的气动隔膜通过4 mA~20 mA电流信号进行开合度大小调节,保持出水压力稳定。

实际测试系统如图2所示。

图2 投入运行的容积式泵工作性能测试系统

2 系统测定方法计算

对容积式泵工作性能测试系统进行测定时,一般用常温清水(0~40 ℃),其密度一般设为1 kg·L-1。在进行测试时,可得到植保机械用容积式泵的测定转速,泵的实际流量可用测试系统的流量罐质量测定和时间统计进行组态软件后台计算。

在运用质量法进行测定时,泵的容积效率和泵的总效率分别计算如下[4-5]:

(1)

(2)

式中:ηv—泵的容积效率;η—泵的容积效率;n0—泵的额定转速,r·min-1;n—泵的测定转速,r·min-1;Q—泵的实际流量,L·min-1;Qt—泵的实际流量,L·min-1;P—出水压力和进水压力差;ρ—常温清水密度,一般为1 kg·L-1;N—额定转速下的总功率,kW。

3 控制系统设计

3.1 系统软件设计

根据系统设计要求,控制系统上位机采用组态王软件Kingview6.55,下位机采用三菱PLC的FX2N。

上位机主要实现整体控制系统的动态监测和执行模糊控制算法,并提供自动和手动两种控制模式;下位机PLC对现场电信号进行实时采集,并根据水回路逻辑和上位机提供的PID控制三参数进行现场控制。

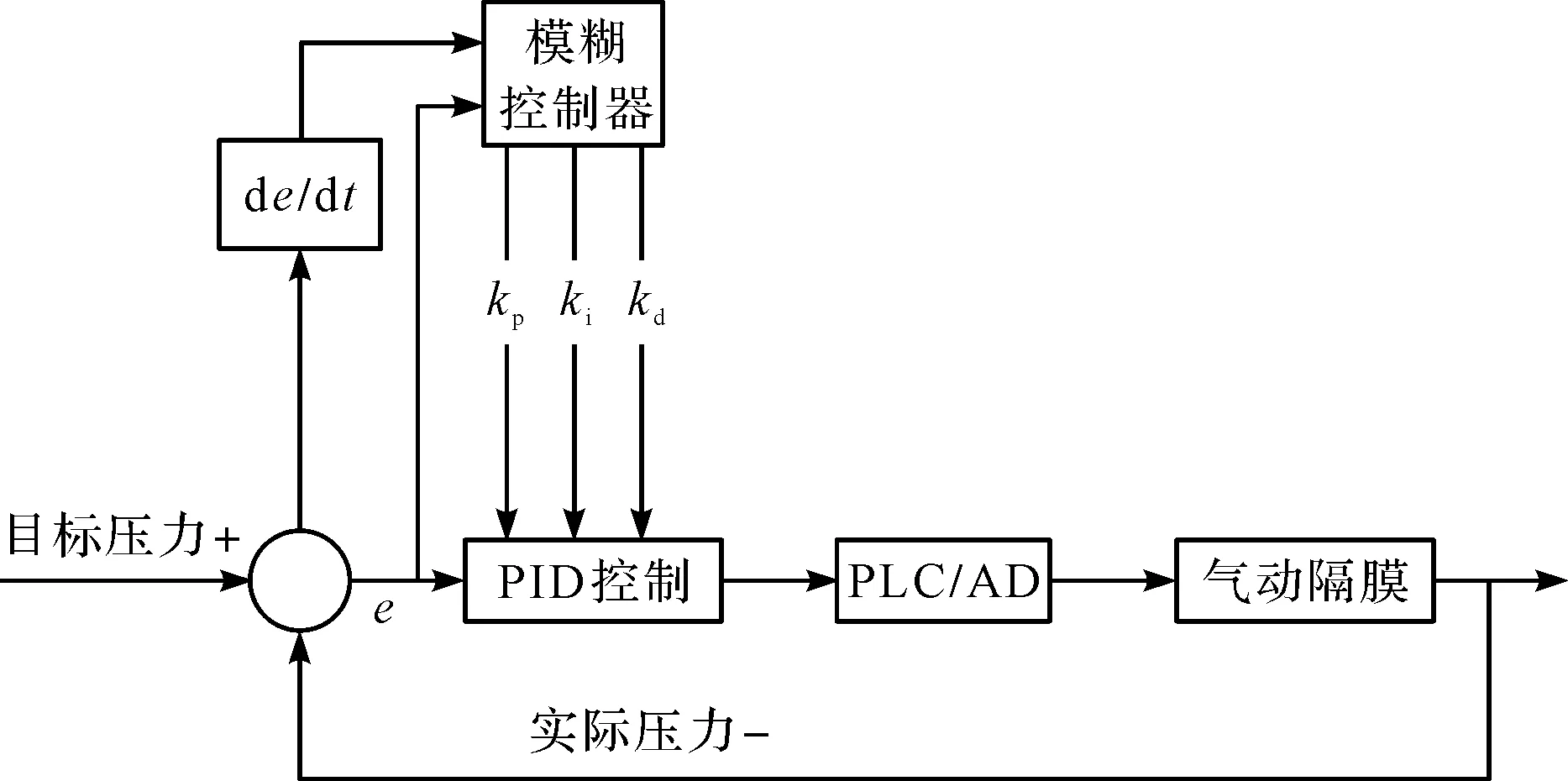

3.2 测试系统模糊PID控制器设计

测试时需要保持的恒定出水压力P,这是控制系统的核心,一般采用传统PID控制方式,如下式所示:

(3)

在测试过程中,要求柱塞泵压力控制响应快、超调量小、稳态误差接近为零。由于受环境、温度、水质的影响,传统PID控制往往不能到达上述要求[6]。因此,该控制系统采用自适应模糊PID混合智能控制策略,用控制压力的偏差和压力偏差变化率作为模糊控制器的二维输入变量,模糊控制器的3个输出变量分别为PID控制器的Kp,Ki,Kd3个控制参数。此时,Kp,Ki,Kd3个参数在测试中根据模糊规则实时改变[7]。

控制结构如图3所示。

图3 基于模糊PID的恒压力控制结构图

图3中,Kp,Ki,Kd调整原则如下:

(1)误差e较大时,为提高系统响应速度,Kp相应增大,为防止超调,同时降低Ki,Kd可取较大值;

(2)误差e在中间值时,综合考虑系统的响应速度和超调,Kp,Ki,Kd取中间值;

(3)误差e较小时,为防止系统超调,应降低Kp的值,同时考虑到稳态误差,应增大Ki的值。为防止系统振荡,Kd应取较小值。

依据上述3参数调整原则,在系统测试过程中,实时调节PID 3个控制参数,提升系统的响应速度,使稳态误差接近为0,避免系统压力来回振荡;

笔者通过模糊PID混合控制,改变PLC的AD模块输出电流u的大小,控制气动隔膜开启度数,实现测试系统中出水恒压力控制要求。

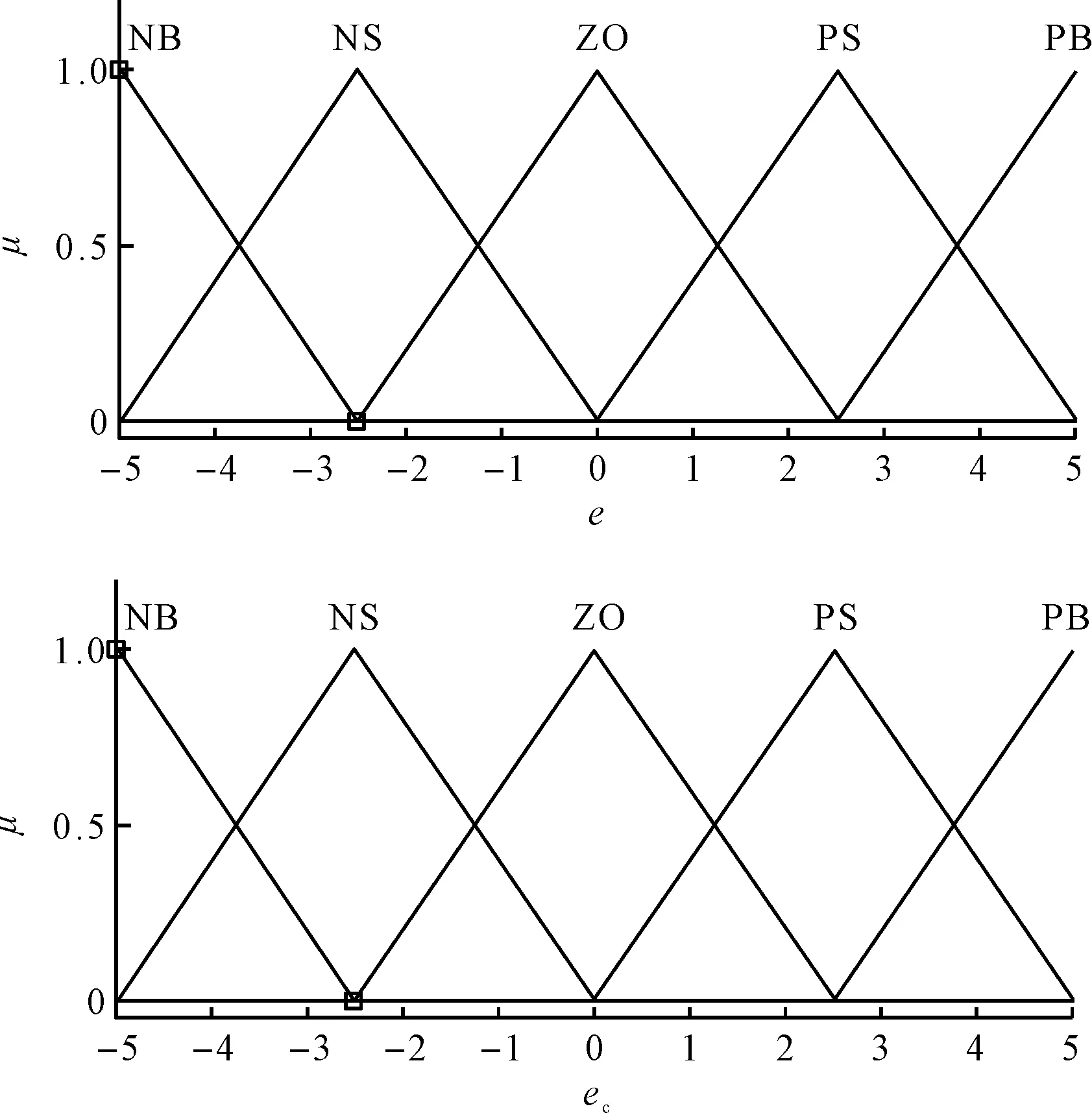

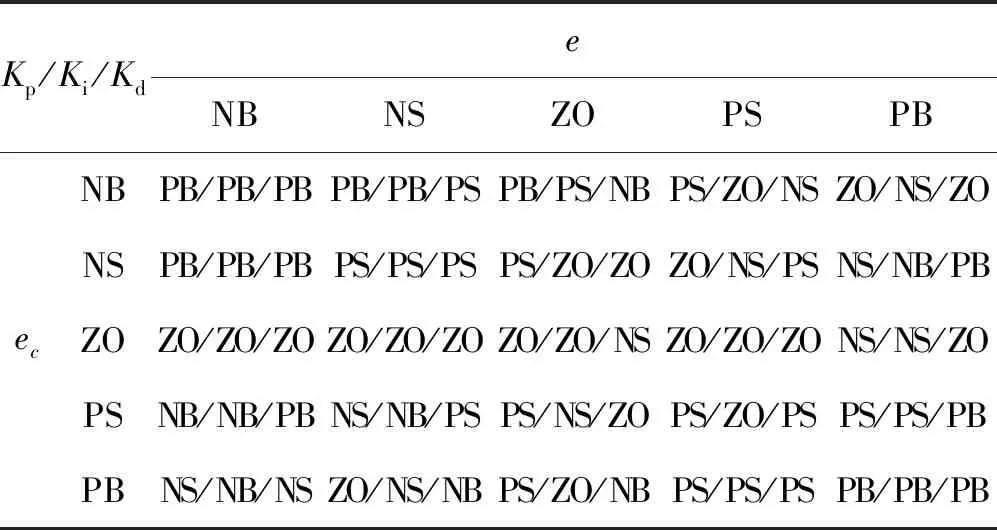

3.2.1 模糊控制规则

根据现场控制要求,模糊控制器的输入变量为测试点要求的出水压力,以及压力变送器2显示的压力的误差e和误差变化率ec,论域均为[-5,5],模糊控制器输出变量分别为Kp,Ki,Kd。其中,Kp的论域为[20,100],Ki的论域为[10,80],Kd的论域为[10,30]。

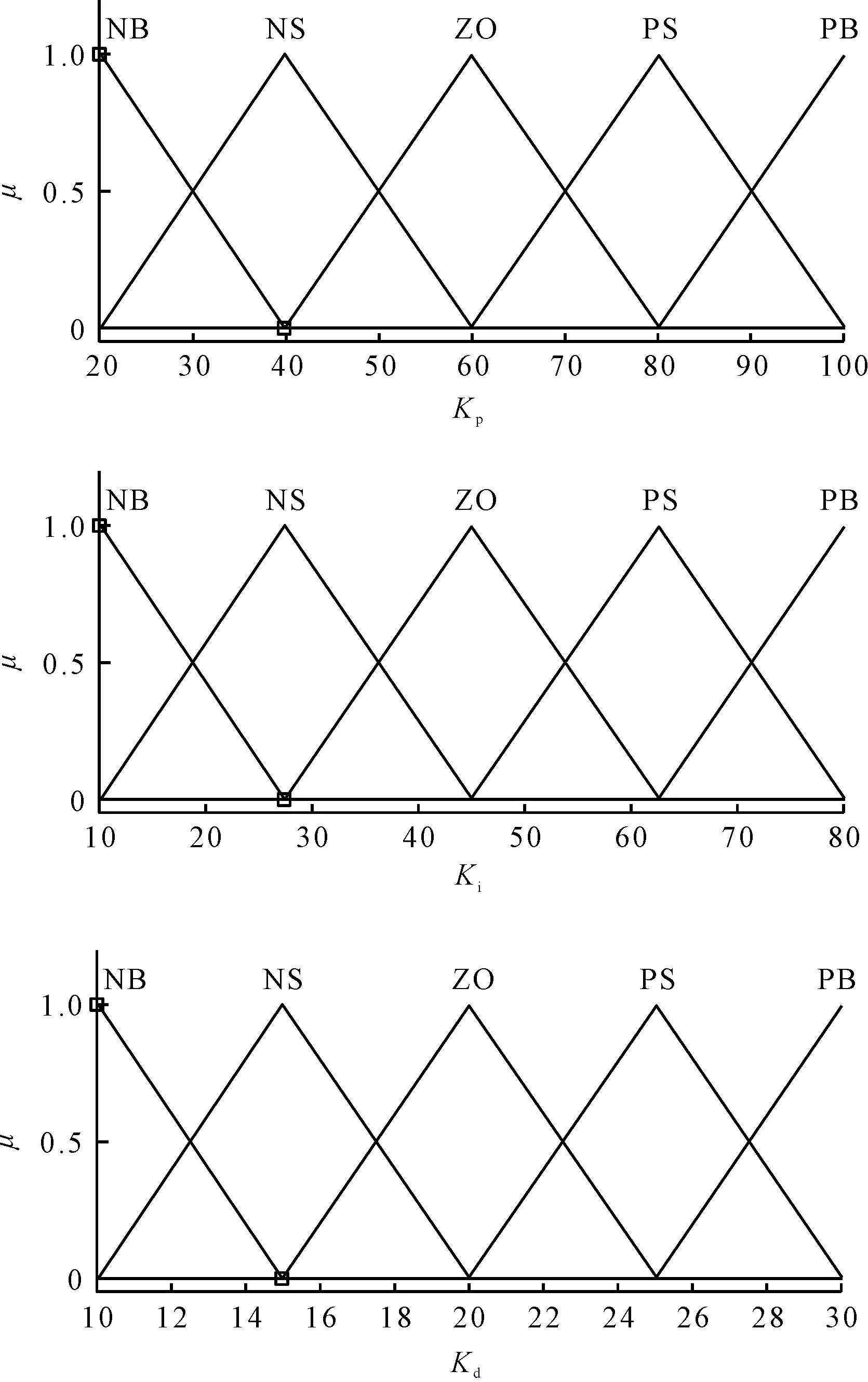

隶度函数曲线分别如图(4,5)所示[8-11]。

图4 e和ec的隶属度函数曲线

图5 Kp、Ki、Kd的隶属度函数曲线

本控制系统控制实时要求高,在不影响系统控制精度的基础上,模糊集均定义为{NB,NS,ZO,PS,PB}[12-13]。

模糊控制规则表如表1所示。

表1 Kp,Ki,Kd的模糊控制规则表

依据表1的模糊控制规则表,Kp,Ki,Kd可以根据现场控制偏差参数动态获取。

为节省系统后台运算时间,加快响应,笔者采用最大隶属度法去模糊化,改变三菱PLC的AD模块输出电流值,控制气动隔膜开启度数,维持出水压力恒定值。

3.2.2 控制器效果分析

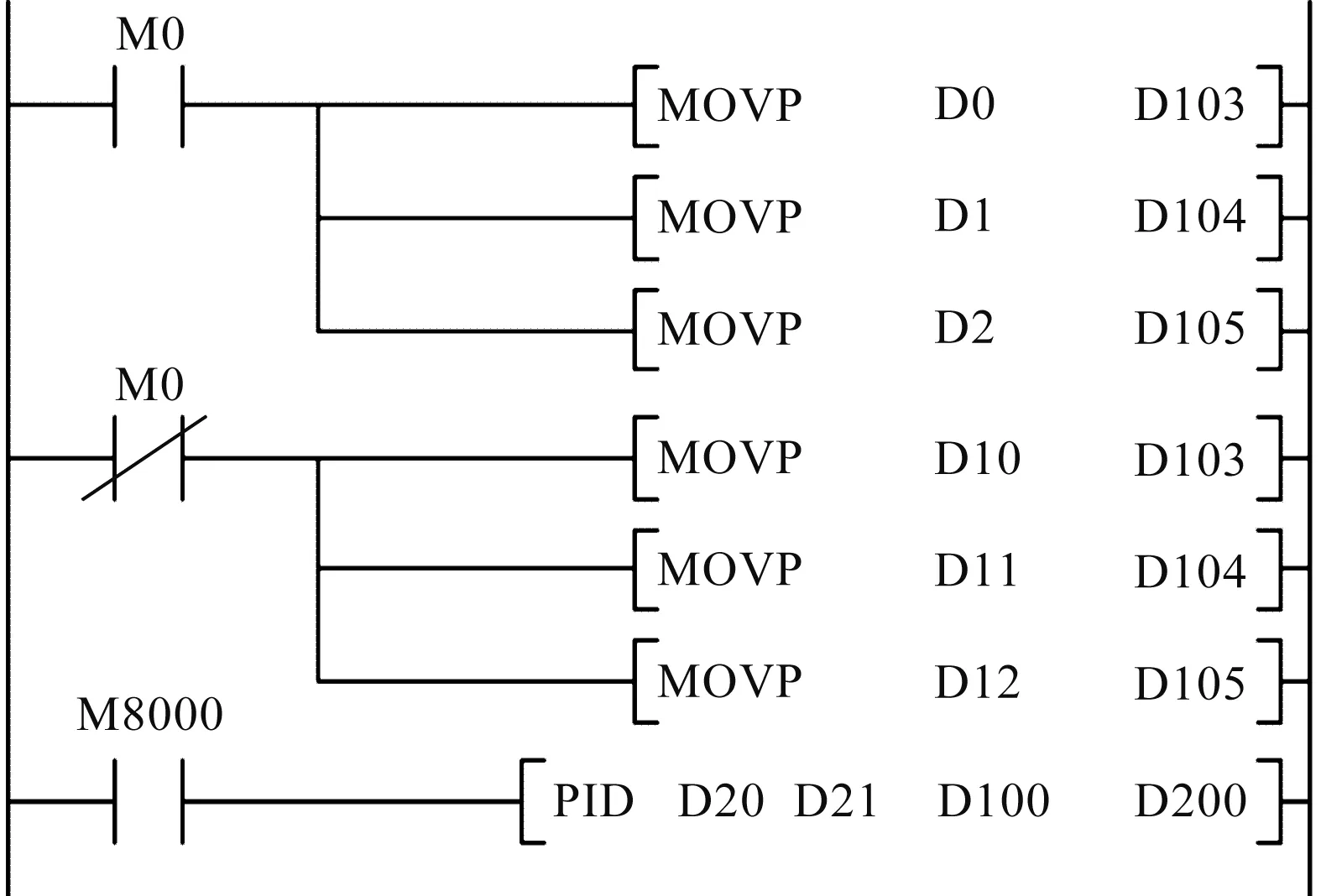

笔者通过编写PLC程序,实现对系统两种控制方法,即传统PID控制和模糊PID控制。

PLC程序如图6所示。

图6 传统PID和模糊PID控制模式切换梯形图

图6中,在设置成传统PID模式时,分别在监控画面设置PID 3个控制参数,对应的数据寄存器分别为D0,D1,D2;

系统默认为模糊PID控制模式,有系统后台经过模糊规则运算,得到PID 3个控制参数分别传入D10,D11,D12中,此时系统进入模糊PID控制;

两种模式时,都将Kp存入D103,Ki存入D104,Kd存入D105。

采用上述两种控制方法得出的系统响应状况如图7所示。

图7 模糊PID控制和传统PID控制响应图

由图7中可以看出:

(1)与传统PID相比,模糊PID响应快,能提前8 s达到恒压力控制要求;

(2)测试效率提高30%左右,且上、下振荡幅度较小,可减少对测试系统的冲击,延长系统的使用期限。

4 结束语

本文对植保机械用容积式泵工作性能测试系统进行了整体设计,并详细介绍了该测试系统的测试步骤;针对控制系统中容积式泵出水恒压力控制需求,给出了基于模糊控制的PID控制方法,并设计了模糊控制器;通过控制系统中PLC编程,将上述方法与传统PID控制进行了实验对比,实验结果表明:基于模糊控制的PID控制明显优于传统PID控制。

本文所研究的基于模糊PID的控制方法,是应用于某质量监督局的植保机械用容积式泵工作性能测试系统。系统投入使用后,较之传统PID控制检测系统相比,缩短了单台机器的检测时间,效率提高了30%左右;且在检测时,检测系统运行稳定,振动幅度较小,测试产品范围广,各方面都达到工艺要求。

因此,该测试系统可以在同类型行业中加以推广。