矿用带式输送机自动纠偏系统的研究

董基伟

(霍州煤电集团三交河煤矿, 山西 洪洞 041600)

引言

相关统计研究表明,在带式输送机故障类型中,皮带跑偏所占比例相对较高,达到了10%~30%左右[1]。出现皮带跑偏问题后,轻则导致煤矿物料洒落引发浪费问题,重则引发重大安全事故,造成人员伤亡。随着人们安全意识不断提高,皮带跑偏问题越来越受到关注。在实践过程中采取了很多措施避免出现皮带跑偏问题,设计研究出了多种类型的皮带纠偏系统或装置[2-3]。但这些纠偏装置或系统,不具备普适性,或控制策略存在缺陷,导致纠偏效果不尽如人意[4]。因此,应对带式输送机的特点进行深入分析和研究,在此基础上设计更加完善的纠偏系统。

1 带式输送机的基本结构

带式输送机在煤矿行业中有着非常广泛的应用,其整体可以分为三大段,分别为机尾段、中间段和机头段。煤矿物料从机尾段装载,机尾段包含的机构主要是改向滚筒、倒料槽以及缓冲托辊。卸料则在机头部分进行,主要包含有卸料装置以及主动滚筒。带式输送机的驱动装置通常安装在机头段,外界驱动力直接与主动滚筒连接实现主动滚筒的驱动,进而带动整个带式输送机进行工作。中间段部分主要由大量托辊组成。另外,矿用带式输送机中张紧装置以及清扫装置是必不可少的机构,为机器的正常运行提供重要保障。如图1 所示为DTL120 型带式输送机的总体结构示意图。

2 自动纠偏装置的设计方案

图1 DTL120 型带式输送机的总体结构示意图

图2 带式输送机自动纠偏系统示意图

针对带式输送机在工作过程中容易出现跑偏问题的现状,设计研究了一种自动纠偏系统,如图2 所示为带式输送机自动纠偏系统示意图。设计的自动纠偏系统基本原理可以概述如下:通过位置检测元件对皮带在横向方向上的位置进行检测,并采集相关数据信息,采集得到的数据信息进行数据转换后输入到控制计算机中,控制计算机根据预设算法对数据信息进行分析和计算,基于计算结果输出一个控制信号。执行电机在接收到控制信号后启动工作,驱动蜗轮蜗杆运动,最终使得托辊架产生一定角度的旋转,实现皮带纠偏。

3 主要机械结构的设计

3.1 托辊架结构设计

与普通托辊架相比较,本系统中的拖辊架不仅需要承受煤矿物料的重量和皮带自身重量,同时还需要完成皮带纠偏任务,进而需要承受一定的惯性载荷。这就要求托辊架必须具备充足的强度。此外,还需要设计专门的与底座进行连接的运动副接口机构。在充分借鉴传统托辊架结构优势的基础上进行优化改进,得到本系统所需要的托辊架结构。如图3所示为带式输送机纠偏系统机械装配图,其中就包含有托辊架结构。

图3 带式输送机纠偏系统机械装配图

3.2 蜗轮蜗杆传动机构设计

在带式输送机正常工作过程中,所有的重量都会间接或直接地作用于托辊架上。此时通过托辊架对皮带进行纠偏时,皮带与托辊间会产生相对运动,进而引发较大的摩擦力。纠偏装置在工作时需要克服此摩擦力实现皮带纠偏。因此,在设计蜗轮蜗杆传动机构时,首先需要对相关载荷条件进行计算。经过计算后最终确定,蜗杆顶圆直径和分度圆直径分别为96 mm 和80 mm,模数和齿数分别为8 和1,使用45 钢材料进行生产制作,表面进行淬火处理,要求表面硬度达到45HRC。蜗轮的喉圆直径和分度圆直径分别为416 mm 和400 mm,模数和齿数分别为8和50,使用合金材料进行生产制作,要求屈服强度达到220 MPa。

3.3 皮带位置检测机构设计

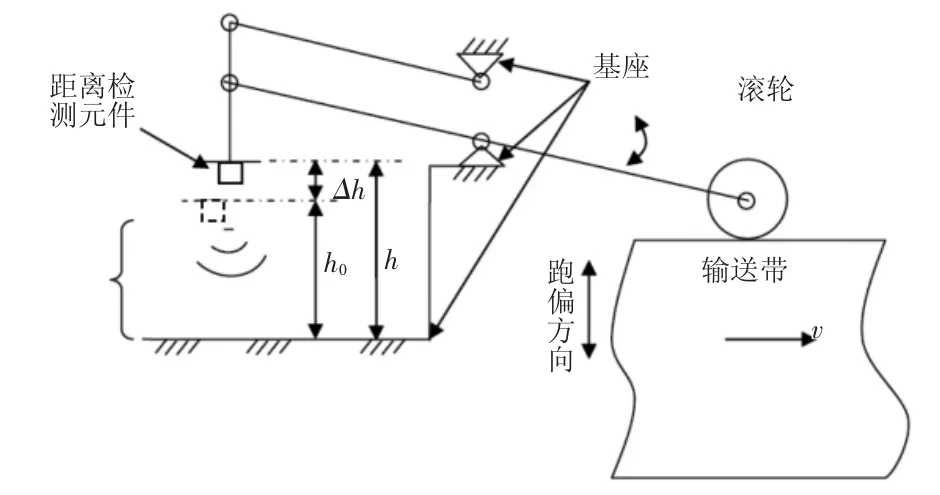

对皮带位置进行纠正是本系统最基本的功能,除此之外还需要保证纠正过程中皮带运行的稳定性,防止皮带出现较大的波动。因此,需要对皮带的跑偏速率以及跑偏程度进行精确检测,基于检测结果进行控制。由于皮带形状特殊,这对检测装置提出了较高的要求,本文结合实际情况设计研究了一种皮带位置检测装置。皮带位置不好直接测量,设计了一种专门的四杆运动机构,可以将皮带位置偏量进行转移,进而对转移后的信息进行检测,如图4所示为皮带位置检测原理示意图。当皮带发生横向偏移时,通过四杆运动机构可以带动距离检测元件发生移动,距离检测元件可以自动测量得到移动前后的距离差值,再结合四杆运动机构的运动特点推导计算得到皮带的横向偏移量。同时,距离检测元件的移动速度也能够反映皮带在横向方向上的移动速率。通过测量检测元件的移动速度和移动距离,就能够计算得到皮带在横向方向上的移动速度和移动距离。

图4 皮带位置检测原理示意图

4 主要元器件的设计选型

4.1 伺服电机驱动器的选型

驱动器的根本作用在于为负载提供满足实际使用需要的功率,基本原理是控制弱电信号实现电动机转动速度的准确控制。在充分结合实际情况的基础上,查阅相关设计手册选择的伺服电机驱动器型号为FDS50A-2600。通过该驱动器可以对电动机转动速度进行准确控制,即便是在高速运转时也基本没有噪声,输出扭矩很大。具体而言,FDS50A-2600型号伺服电机驱动器的特征包括:具有优越的过载能力;能够有效抑制共振问题,避免出现共振现象;高速反应能力较强。此驱动器能够与伺服电机、控制计算机进行连接,方便控制计算机对电机进行控制。

4.2 距离检测传感器的选型

本文基于红外线距离检测传感器来测量皮带的偏移量。该种类型传感器的距离测量原理可以概述如下:发射元件不断地向外部发出红外信号,遇到阻碍物时将信号返回,传感器可以接收到返回的信号。通过计算信号发出与接收的时间差,并结合信号在空气中的传输速度就可以计算得到传感器与障碍物之间的距离。本系统中可以将障碍物的位置固定,这样就可以准确确定传感器自身的位置。

充分考虑本系统实际需要,选用的距离检测传感器型号为GP2YOA21YKOF,该型号传感器能检测的有效距离在100~800mm范围内,需要利用DC5V 电压对其进行供电,正常工作时静态电流值为30 mA。输出的信号为模拟量信号,通过A/D 转换器将其转换成为数字信号后,输入到控制器中进行分析计算。

4.3 控制器的选型

本系统选用PLC 作为控制器,控制器型号为STC89C516RD。该型号PLC 控制器编程过程简单,功率消耗相对较低,抗干扰能力很强。拥有全双工异步串行口,对于普通的8051 串口也具有非常好的兼容性。内部嵌入了大量的指令集结构,在很大程度上提升了PLC 控制器的运算处理能力,完全能够满足矿用带式输送机自动纠偏系统的使用需要。

5 结论

对传统的托辊架结构进行优化改善,使其在电动机的驱动下经过蜗轮蜗杆机构能够在对称位置进行旋转,进而实现皮带纠偏。皮带横向位置检测方法,可有效规避皮带横向位置检测的难题,测量结果精度较高。将本文研究的自动纠偏系统应用到DTL120 型带式输送机中,在长达1 年的运行过程中,带式输送机没有出现跑偏问题,显著提升了输送机的工作效率。