工作面瓦斯监控系统的应用研究

梁 鹏

(西山煤电股份有限公司西铭矿, 山西 太原 030052)

引言

煤矿瓦斯浓度过高是影响工作面安全生产的主要威胁源。目前,对工作面瓦斯浓度的处理依据为对现场工作面瓦斯浓度的实时监测,控制通风系统的风量对工作面瓦斯进行稀释处理,最终降低工作面瓦斯浓度。因此,要求精确获得工作面的实时瓦斯情况,对工作面瓦斯监控系统的性能提出了更高的要求[1-2]。

1 瓦斯监控系统现状分析

西铭矿原使用的KJ90NB 瓦斯监测监控系统由中煤科工集团重庆煤科院生产,于2008 年12 月完成安装调试并投入生产使用,该系统在本矿的安全生产中发挥了重要作用。根据煤安监函〔2016〕5 号《关于印发安全监控系统升级改造技术》的通知要求,先使用的KJ90NB 瓦斯监测监控系统不能满足该通知的技术要求,并且该系统在运行过程中也出现了一些问题,为确保监控系统的稳定运行,本矿于2019 年3 月开始在现使用的瓦斯监测监控系统的基础上进行升级改造,同年5 月份完成了升级改造,使之满足国家及行业的标准要求[3]。原KJ90NB 监测监控系统存在如下问题:

1)西铭矿监控系统传输平台(工业以太网)于2008 年建立,井下现使用中煤科工集团重庆研究院有限公司KJJ103 型交换机5 台,地面使用交换机1 台。仅实现单链路数据传输,结合《安全规程》对安全监控系统数据传输的要求,现有网络已不满足规程要求。

2)传感器到分站之间采用的是频率制式传输,抗干扰能力差,不能完全满足井下复杂电磁环境的使用需求,系统存在误报警现象;

3)现用系统无分级报警,报警时无法识别是预警还是瓦斯超限报警:

4)分站、传感器防护等级不能达到IP65,无法满足在恶劣环境中正常工作。

5)软件功能单一,缺少融合与分析功能。

2 瓦斯监控系统的改造设计

为解决上述问题,本文基于无线传感网络对原KJ90NB 监测监控系统进行改造设计。经改造后,实现对工作面瓦斯浓度、温度等环境参数的监测和对工作面人员位置的定位功能。此外,经改造后还能实现对所采集信息的实时监控,并对数据信息进行管理[4]。

2.1 地面监控系统的改造设计

KJ90NB 监测监控系统设备笨重、后期维护费用较高。为此,基于无线传感网络对KJ90NB 监测监控系统进行改造,并通过地面监控系统实现对工作面及巷道内瓦斯、温度的实时采集,并将所采集到的信息实时显示于地面监控系统上[5]。

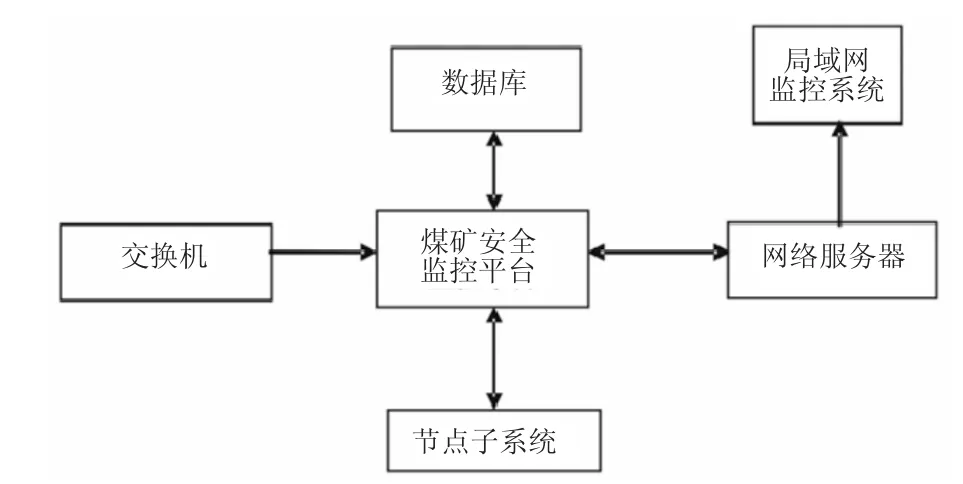

根据地面监控系统的功能,为其配置如图1 所示的监控系统。

图1 地面监控系统结构

本地面监控系统是基于VB6.0 开发的,其主界面可对所采集数据、网络状态实时显示,并可通过其他工作界面对历史数据及节点进行查询和远程控制。

2.2 无线监测传感网络的改造设计

地面监控系统主要由服务器和监控终端组成。其中,服务器主要用于接收并存储监控系统所采集的环境参数;通过监控终端工作人员可对所监测到的数据进行查询和访问。为解决工作面瓦斯监测系统抗干扰性能较差的问题,基于无限传感网络技术实现对工作面环境参数的监测和传输。为此,将无线监测传感网络系统中的固定节点以相同的间隔安装于工作面巷道中,并将移动节点佩戴在工作人员身上。

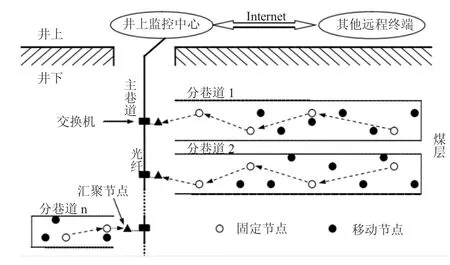

当通过上述固定节点和移动节点所监测到的环境参数出现异常时,基于对信号强度的判断得出瓦斯浓度超标的位置即实现定位功能,并将固定节点和移动节点实时采集到的信息通过传输系统上传于地面监控系统。工作面环境监测系统结构见图2。

图2 工作面环境监测系统结构图

如图2 所示,地面环境监测系统由无线传感网络节点、串口转以太网交换机以及光纤网络组成。其中,无线传感网络节点主要用于对一定区域内的环境参数进行监控并采集,实现对作业人员的定位功能(移动节点的确定),并通过无线传感器将采集的信息传输至网关节点;串口转以太网交换机主要实现无线传感网络与光纤网络之间的通信;光纤网络将上述所采集到信息上传至上位机监控系统。

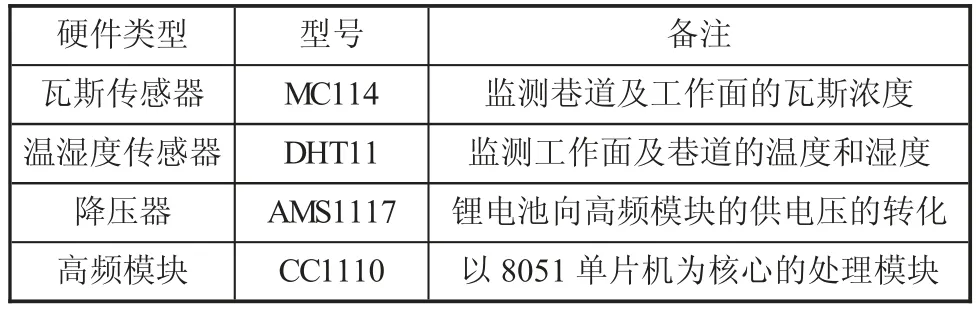

2.3 瓦斯监控系统关键硬件的选型

为简化射频电路的设计,综合无线子网硬件的扩展性和灵活性,为无线传感网络设计统一、标准的接口,并根据无线传感网络节点功能的不同将其分为多个模块。瓦斯监控系统的关键模块包括有射频前端、CPU 处理器、降压器、声光报警模块、温湿度传感器、瓦斯传感器等。上述各硬件的选型结果见表1。

3 瓦斯监控系统的应用

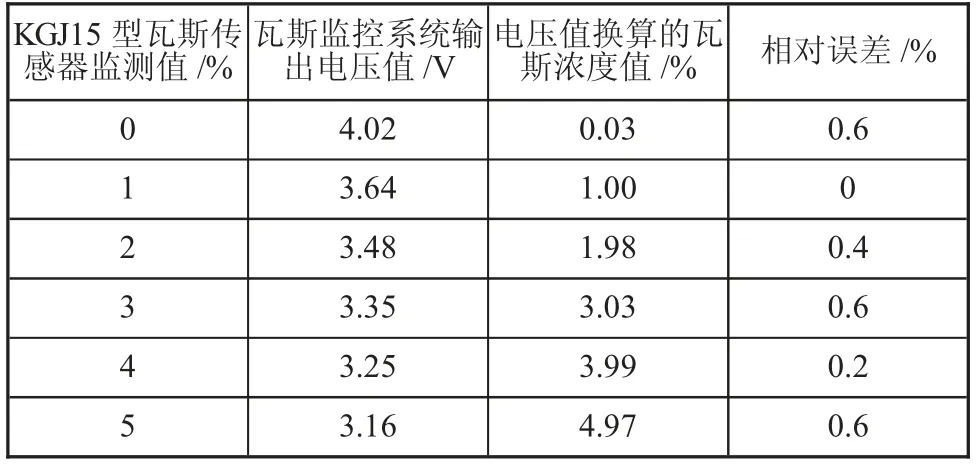

为验证所改造后瓦斯监控系统的精确性,采用标准瓦斯样气和KGJ15 型瓦斯传感器对上述监控系统的输出电压和实时瓦斯浓度值进行标定。标定后,基于KGJ15 型瓦斯传感器所采集到的浓度为真实瓦斯浓度,试验结果如表2 所示。

表1 监控系统关键硬件选型

表2 瓦斯监测系统应用效果

如表2 所示,经改造后瓦斯监控系统对工作面瓦斯浓度监测的最大误差仅为0.6%,可应用于实际生产中。

4 结论

为实现对工作面瓦斯浓度的精确控制,基于无线传感网络对西铭矿KJ90NB 监测系统进行改造,经实验应用可得,改造后对工作面及巷道瓦斯浓度的监测相对误差仅为0.6%。