同忻煤矿井下巷道补强支护工程实践

丰 硕

(同煤国电同忻煤矿有限公司, 山西 大同 037003)

引言

同忻煤矿作为同煤集团的核心煤矿,年产量达1 000 万t 以上,2703 综采面巷道为目前同忻矿最主要的综采面巷道,其盖山厚度约为167.2 m,煤层倾角为2.4°,平均煤层厚度约为4.7 m,该区域地质条件相对复杂,巷道围岩支护稳定性差,在实际生产中为了确保综采作业的安全性,经常采用对巷道进行二次支护的方案进行加固,虽然安全性有了较大的提升,增加了支护作业的时间,但是影响了煤矿井下的综采作业效率,无法满足集团提出的降本增效需求[1]。根据长期综采作业经验,本文提出了一种煤矿井下巷道补强支护方案,该方案能够有效降低巷道支护作业时间,提升煤矿井下的综采作业效率。

1 巷道补强原理及现状分析

煤矿井下巷道的补强支护实际上是对巷道围岩和支护体在支护结构和支护时机上的优化分析,确保对井下巷道的支护稳定性和支护可靠性。对井下巷道补强支护研究的主要内容就在于通过对井下巷道围岩状态和稳定性的分析确定在何时采用何种类型的支护体结构。在实际分析的过程中主要是先计算出巷道围岩的动态变化规律和围岩矿压峰值的变化状态,然后给出最合理的支护方案,实现对巷道围岩科学、合理的支护。

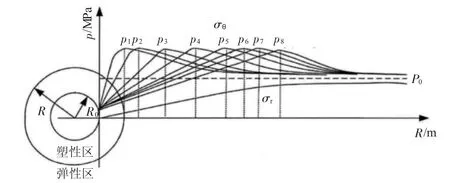

为了对不同时间点巷道围岩矿压峰值的变化情况进行分析,本文以同忻煤矿的2703 综采面为研究对象,在井下综采面的不同区域设置相应的传感器设备,对掘进过程中巷道内的应力传递情况进行监测,巷道开挖后不同时间下围岩的应力场变化状态如图1 所示。图中R 表示距离巷道中心的距离,tn表示不同时间,pn表示不同时间下的矿压峰值,σθ表示塑性变形区应力,σr表示弹性变形区应力[2]。

图1 巷道开挖后不同时间下围岩的应力场变化示意图

由图1 可知,当井下巷道成型后,巷道的应力场不断向巷道的纵深位置扩散,巷道围岩的矿压峰值也随之向着巷道围岩深处转移,巷道周围在综采作业过程中发现破碎的岩层的范围也不断地扩大并向岩层深处延展。随着综采作业的继续,在矿压波动下井下巷道外侧的围岩裂缝不断加大,导致外侧的岩层的破碎程度最为严重,越往岩层内侧围岩破碎程度越小。岩层的矿压峰值区主要出现在岩层弹性边界和塑性边界的过渡区域[3]。根据实际监测表明,在综采作业过程中巷道的围岩矿压峰值点转移的速度相对较快,当巷道开挖后的第60 d 时巷道围岩的峰值基本不再波动,此时的峰值点位于巷道中心外侧约2.3 倍巷道宽度的岩层处,表明在该阶段对其进行补强结构支护具有最佳的支护效果。

2 煤矿井下巷道补强支护方案

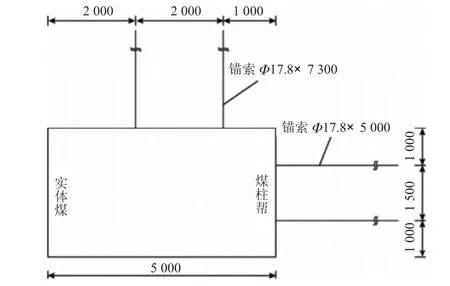

本文以同忻煤矿井下2703 巷道为分析对象,其巷道内综采免得盖山厚度约为167.2 m,煤层倾角为2.4°,平均煤层厚度约为4.7 m,根据巷道补强支护理论,分析该巷道补强支护的最佳时间为在巷道开挖后的第606 d,此时巷道的矿压峰值点在巷道中心外侧约2.3 倍处,经过对各类支护方案在支护效率、稳定性、经济性和可操作性方面的综合分析,最终采用了锚索梁补强支护方案,补强支护结构如图2 所示[4]。

图2 煤矿井下巷道补强支护结构示意图(单位:mm)

由图2 可知,该补强支护方案所采用的顶板锚索为直径17.8 mm,长度为7 300 mm,每组设置量跟锚索,各锚索之间利用型钢进行连接,型钢的跨距为2 600 mm,各锚索之间的距离约为2 000 mm。煤柱帮所采用的锚索直径17.8 mm,长度为5 000 mm,每组设置量跟锚索,各锚索之间利用工字钢进行连接,工字钢的跨距为2 100 mm,各锚索之间的距离约为1 500 mm。

3 巷道补强支护效果

为了对该煤矿井下巷道补强结构效果进行分析,本文将井下巷道综采面补强前后的围岩控制效果进行对比分析,在进行顶板位移变化量监测时,采用了十字布点发进行监控,补强前后的煤柱帮的变化量如图3 所示。

由实际监测结果可知,在巷道补强前煤柱帮的最大变化量约为237 mm,井下补强后的最大变形量约为48 mm,补强后的变形量比优化前降低了79.8%,而且巷道煤柱帮的稳定时间由优化前的约19 d,降低到优化后的9 d,稳定时间降低了约52.6%,能够有效降低煤矿井下支护作业所需的时间,提升井下的综采作业效率。

图3 补强前后顶板沉降变化量对比

4 结论

1)井下巷道补强支护方案是通过对井下巷道围岩状态和稳定性分析后确定何时采用何种类型的支护体结构。

2)在综采作业过程中巷道的围岩矿压峰值点转移的速度相对较快,当巷道开挖后的第60 d 时巷道围岩的峰值基本不再波动,此时的峰值点位于巷道中心外侧约2.3 倍巷道宽度的岩层处,表明在该阶段对其进行补强结构支护具有最佳的支护效果。

3)在巷道补强后煤柱帮的最大变化量比优化前降低了79.8%,而且巷道煤柱帮稳定时间比优化前降低了约52.6%。