矿井提升机故障类型及诊断技术研究

高晓东

(大同煤矿集团宏大豁口煤业有限公司, 山西 临汾 041000)

引言

矿井提升机担负着井下设备人员、设备、材料等运输任务,其能否安全运行直接关系到矿井生产安全[1-2]。随着矿井机械化自动化程度的提升,矿井提升机结构更为复杂,若提升机中某些部件出现故障会导致整个矿井运输系统出现停滞,因此,对矿井提升机故障研究显得十分有意义。众多的研究学者对矿井提升机故障诊断技术进行研究,其中王大虎等[3]采用模糊神经网络多提升机使用过程中故障进行诊断,并通过Matlab 软件对提升机液压系统故障进行模拟分析;李娟娟等[4]对提升机故障诊断研究发展历程进行归纳总结,指出各种故障诊断技术存在的不足及有关改进措施建议。文中在前人研究成果基础上,对矿井提升机故障类型进行分析,并对提升机故障诊断方案进行设计,以便提升矿井提升机使用效率。

1 故障类型分析

1.1 齿轮箱故障

在提升机使用过程中齿轮箱故障是最常见故障类型,有以下几种[5-6]:

1)齿轮箱油温过高,该故障主要发生在润滑点位置,故障原因主要是由于润滑油供应不足造成。

2)渗漏油,该故障主要发生在箱体结合面或者内齿圈。

3)齿轮箱齿轮轴打断或者打滑。

4)轴承故障,主要是轴承内温度异常或者内部滤芯中含有杂质。

5)胶合,主要是由于齿轮接触表面金属出现熔焊,多发生在撕落齿表面金属层。

6)齿轮折断,表现为断口或者断齿,主要出现在高速运转的小齿轮上。

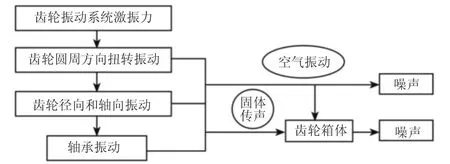

7)齿轮箱发出异常噪音,具体异常产生原因见图1。

图1 齿轮箱异常噪音形成原因

1.2 电动机故障

1)定子使用过程中产生异常电磁振动,主要原因有:底座与电机外壳间的连接处出现松动,造成电机产生共振;铁芯与定子线圈间出现松动;定子三相磁场发生相对转移造成不对称。

2)气隙不均衡造成出现电磁振动,主要原因为动态、气态气隙不均衡。

3)电机转子异常导致电磁振动。故障特点表现为:电磁振动频次随着电机负载增加呈增加趋势;转子异常会引起转子动态偏心或者电磁振动显现。

4)转子运行不平衡导致出现机械振动,具体故障特征为:电机转子径向振幅显著大于轴向振幅;转子振动幅值随着转速增加显著增大;频率和转速频率相等。

1.3 滚筒故障

提升机滚筒结构包括有主轴、轴承以及卷筒等零部件、制动器、液压站等设备,具体矿井常用的单筒缠绕式提升机结构见下页图2。

滚筒出现故障的类型主要为滚筒开裂或者开焊,具体原因主要由于滚筒外部壳体强度低。排查故障主要依靠现场作业人员人工观察发现。

2 提升机故障诊断方案设计

图2 单筒缠绕式提升机结构

矿井采用的提升机结构组成包括有电动机、天轮、减速器以及滚筒等,不同故障检测部位需要采用不同类型传感器进行监测[7]。对于滚筒、电动机或者天轮等产生的振动类机械故障,可以采用振动传感器对故障进行监测及诊断;滚筒偏摆可以通过压力传感器以及位移传感器监测。文中以山西某矿主井采用的JKMD-2.8x4(3)E 矿井提升机为研究对象,具体设备参数见表1。

表1 提升机设备参数

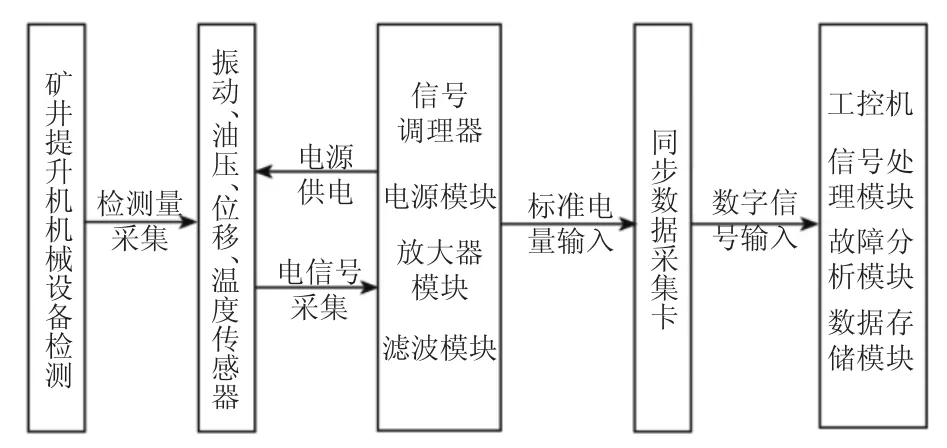

提升机故障诊断方案以传感器监测结果为基于构建,结构包括有监控上位机、信号调理器、数据采集卡以及检测传感器等构成,具体实现的功能包括有基本运行参数显示、同步数据采集及监测数据存储等,具体构建的提升机故障诊断系统方案见图3。

在提升机内布置的监测传感器类型包括有温度传感器、线性传感器(位移传感器)、速度传感器、振动传感器、加速度传感器、位移传感器等类型。具体布置传感器安装位置要求为:将传感器布置与远离影响设备运行的环境中;尽可能要将传感器布置在离轴承相对较近的位置;选择布置在机器设备相对较为灵敏位置;布置在与故障点相近为主;布置传感器位置处应有足够刚度。

根据矿井使用提升机情况,在提升机上布置的传感器位置见图4 所示。

具体传感器安装位置以及数量、要求为:在提升机上布置位移、压力、温度以及振动传感器数量分别为8 个、8 个、12 个以及12 个,其中1 号~9 号、14号、16 号、17 号、20 号位置处均安装传感器类型为振动、温度传感器;在10 号—13 号位置处安装的传感器类型为压力以及温度传感器;在15 号、18 号、19 号位置处安装的传感器类型为位移以及压力传感器。

图3 提升机故障诊断系统方案

图4 提升机传感器布置位置示意图

3 结语

该诊断系统结构组成包括有监控中心上位机、信号调节器、传感器以及数据采集卡等,具备数据采集、存储以及显示等功能,通过布置传感器可以对提升机故障发生位置及运行状态进行监控,及早发现故障并进行处理,确保提升机平稳运行。