矿井主通风机设备选型及其应用效果分析

于小霞

(忻州市煤炭设计研究院, 山西 忻州 034000)

引言

矿井主通风机的作用就是将矿井内部有毒、有害气体和粉尘及时排出,并向矿井内输送新鲜空气以改善内部环境[1-3],如果通风机系统在运行过程中出现故障问题,就会对矿井安全构成威胁[4]。另一方面,通风机系统实际送风量无法满足矿井实际使用需要时,同样会在一定程度上影响矿井工作环境和安全。尤其是对于高瓦斯矿井,对主通风机的送风能力提出了更高的要求[5]。因此,以高瓦斯矿井为例,对主通风机的送风量进行评估并对矿井主通风机进行重新设计选型[6],有效保证了矿井环境和安全。

1 矿井及主通风机情况简介

某煤矿矿井每年产量达到220 万t。经过检测发现矿井绝对瓦斯涌出量以及相对瓦斯涌出量分别达到了46.74 m3/min 和12.93 m3/t,经过鉴定后认为矿井属于高瓦斯矿井。为了确保煤矿井下安全,对矿井主通风机提出了较高的要求。

该矿井使用的是离心式通风机,具体型号为G4-73-11.25D,共准备有两台通风机,其中一台作为主用,一台作为备用。每台设备的功率为315 kW,额定转速以及送风量分别为730 r/min 和90 m3/s。实际运行过程中通过长时间的监测发现该通风机实际送风量为78 m3/s。但根据瓦斯浓度计算结果,认为该煤矿的送风量不得低于94 m3/s。可以看出实际的送风量低于需要的送风量。这样就容易导致产生以下问题:第一,煤矿掘进工作面长时间送风量达不到使用要求,导致矿井内部粉尘含量增多,作业环境恶劣,严重危害着矿井工作人员的身体健康;第二,送风量不足,导致矿井内部瓦斯浓度居高不下,长时间处于高浓度状态,甚至偶尔超过警戒浓度。矿井供电系统中配备了瓦斯电闭锁,当矿井内瓦斯浓度超过警戒线后就会触发瓦斯电闭锁,导致矿井断电。对整个生产过程的连续性造成了非常不利的影响;第三,瓦斯浓度太高,存在爆炸的可能性,对矿井安全构成了严重威胁。

2 矿井主通风机设备选型过程研究

2.1 矿井需要的最小通风量

根据煤矿安全设计标准规范,基于煤矿井下同时工作人数最多、各用风区域用风量最多的工况条件进行计算。最终计算得到进风量在通风容易期间不得低于94 m3/s,通风困难期间不得低于102 m3/s。

2.2 矿井风阻计算

矿井通风阻力可以基于下式进行计算:

式中:H 为矿井通风阻力,Pa;h 为局部阻力,通常为通风阻力H 的15%;α 为通风过程中的摩擦系数;P、S 和L 分别为巷道断面周长、面积以及巷道长度;Q为通风量,本研究中送风量分别为94 m3/s 和102 m3/s。

将煤矿巷道相关数据代入上述公式可以计算得到,容易时期和困难时期的通风阻力分别为2 244.36 Pa 和3 602.36 Pa。(本文中涉及到的部分参数及计算公式涉及到本单位的一些重要计算过程,且属于公司的一项正在研究课题项目,尚未结束。考虑保护本单位的研究成果,故在本文中未对所有参数及计算过程进行详细交待。文章第2.5 部分未给出计算内容,同此。)

2.3 矿井等积孔面积计算

矿井等积孔面积计算公式如下:

将矿井在容易时期和困难时期的通风量和通风阻力分别代入到上述公式,可以计算得到通风容易时期和困难时期对应的等积孔面积分别为2.38 m2和2.03 m2。基于计算结果可以看出,不管是在困难时期还是容易时期,矿井等积孔面积均超过2 m2,表示矿井的通风难易程度为中等偏容易。

2.4 通风机风量计算

在选择通风机风量时,通常在煤矿实际需要风量的基础上进行计算。要求考虑通风机工作时的漏风问题,本研究中将漏风系数设置为1.4,将漏风系数乘以矿井需要的通风量即为通风机风量。经计算得到容易时期和困难时期通风机风量分别为131.6 m3/s 和142.8 m3/s。

2.5 通风机所需风压

在计算通风机所需风压时,在矿井计算风压的基础上,同时还需要考虑矿井内部环境因素对风压的影响,通常会对通风机的风压造成一定损失。本研究将风压损失设置为250 Pa。可以计算得到在容易时期和困难时期通风机所需风压分别为2 494.36 Pa和3 852.36 Pa。

2.6 主通风机型号选择及其工况点

基于以上分析,结合煤矿实际情况,最终选择的通风机为对旋轴流通风机, 具体型号为FBCDZ-8-N227。同时设置两台通风机,一台作为主用,一台作为备用。为了确保通风机运行的可靠性,对每台通风机配备2 台电动机, 型号为YB560M2-8。该型号通风机的风量和静压分别为220 m3/s 和1 900~5 400 Pa,额定的电压、功率和转速分别为6 kV、2×450 kW 和740 r/min。

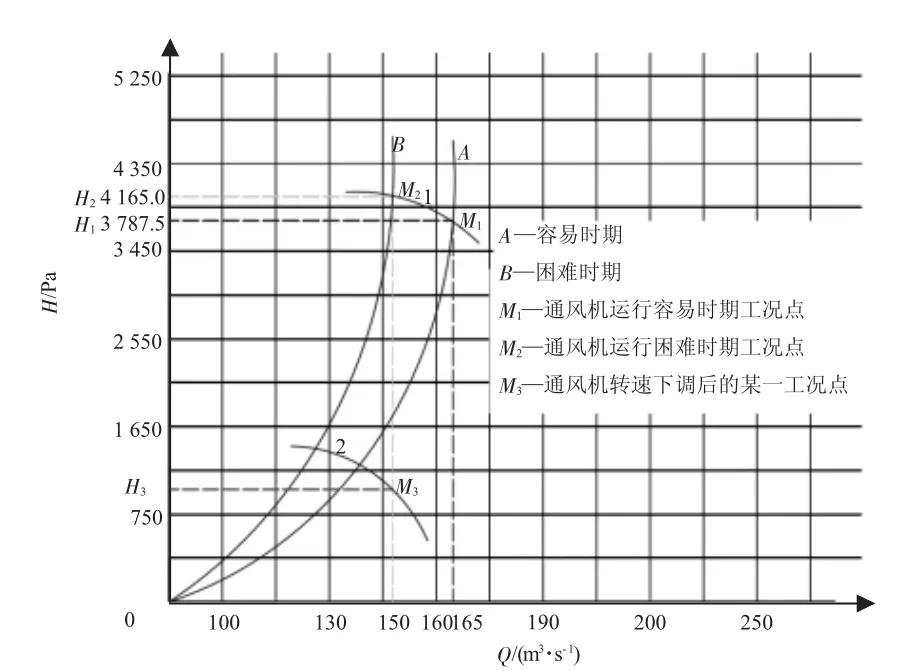

等效网络风阻系数在通风容易时期和困难时期分别取为0.144 1 和0.188 8,则对应的等效网络特征曲线分别为H=0.144 1Q2和H=0.188 8Q2。如图1所示为FBCDZ-8-N227 型通风机工作特征曲线图。

3 通风机配电和反风措施

通风机配套的电机为防爆电动机。由于更换设备使得对应的功率值有了大幅度提升。导致煤矿井下变电所的供电能力无法满足实际使用需要,因此还对煤矿井下变电所进行了技术改造,主要是对两台变压器进行更换。考虑到通风机的功率相对较大,如果通过直接硬启动的方式存在一定困难,启动过程会对供电电路产生不利的影响。最终设计的是通过变频调速的方式实现通风机的变频软启动。通过这样的措施,能够降低启动过程对供电电路造成的不良影响。

特殊情况下,主通风机还必须能够进行反风,进行反风运行过程中风量不得低于正常工作时风量的40%,所以进行反风运行时其运行功率要比正常工作时的功率要小。一旦启动反风运行,通风机能够在10 min 以内改变送风方向。完全能够满足煤矿安全有关的规范标准。

图1 FBCDZ-8-N227 型通风机工作特征曲线图

4 主通风机设备选型应用效果分析

4.1 矿井风量增加效果分析

根据矿井实际情况对主通风机进行更换。更换主通风机前矿井总风量为78 m3/s,通过更换主通风机矿井总风量达到了100 m3/s 左右,可见总风量有了显著提升,超过了最低标准94 m3/s。通过实际检测发现各个工作面的风速也有了一定程度的提高。更换主通风机前,采煤工作面、掘进工作面和开拓工作面的风速分别为1.3 m/s、0.7 m/s、0.4 m/s,在更换主通风机后,对应的风速分别达到了2.1 m/s、1 m/s、0.6 m/s。矿井内部温度从更换前的26 ℃降低到更换后的23 ℃。矿井内粉尘浓度显著降低,井下工作人员工作环境得到显著优化。

4.2 矿井风排瓦斯效果分析

更换主通风机前,由于主通风机通风能力不足,矿井又属于高瓦斯矿井。所以井下各工作面的瓦斯浓度长期处在较高水平,偶尔还会超过警戒线。经过实际检测发现,更换主通风机前掘进工作面、回风巷口、开拓工作面的瓦斯浓度分别长期处在0.6%~1%、0.8%~1.2%、0.2%~5%范围内发生变动。对矿井主通风机进行更换后,上述三个区域的瓦斯浓度分别长期在0.2%~0.6%、0.3%~0.7%、0.1%~0.3%范围内发生波动。

对比更换前后矿井内部不同区域瓦斯浓度的变化情况可以看出,矿井内部瓦斯浓度降低到了安全范围以内。根据煤矿安全规程中的要求,矿井内部的瓦斯浓度不得超过1%。基于上述分析可知,本次对煤矿主通风机进行更换,取得了非常好的应用效果,在改善煤矿井下工作环境,确保煤矿安全方面发挥着重要作用。

5 结论

1)对矿井主通风机进行更换后,基于现场监测结果发现,煤矿井下各个区域的风速有了显著提升,送风量完全能够达到实际使用需要。

2)矿井瓦斯浓度降低到了安全规范标准中的合理范围内。通过更换矿井主通风机显著改善了矿井工作环境,并提升了矿井的安全系数。