煤矿巷道锚固支护的研究

李成文

(南煤集团南庄分公司, 山西 阳泉 045000)

引言

巷道支护效果的好坏,对煤矿生产的顺利推进以及井下人员的安全都有着非常重要的作用[1-2]。实践过程中发现,对于围岩结构不是非常稳定的巷道,在开展巷道支护过程中容易出现支护构件损坏、冒顶、片帮等问题[3-4]。因此,有必要对巷道支护方案进行深入的分析和研究,以寻求更加优异的巷道锚固支护方案,保障煤矿巷道的正常运行,降低巷道支护的维护成本[5-6]。

1 煤矿巷道总体情况

某现代化大型煤矿当前阶段主要开采的是2 号煤层,该煤层的厚度范围大约在6.24~8.36 m,平均煤层厚度为7.35 m,属于近水平煤层。其中的一个运输巷道沿着煤层底板进行布置,该巷道的断面尺寸(宽度×高度)为5.4 m×3.7 m,埋深在600~650 m左右。巷道有一段区域围岩存在断层现象,中部区域属于构造盆地,围岩结构整体上比较松散,甚至有部分地方存在空洞的现象。煤矿开采过程中有发生冒顶、片帮等问题的可能性。为了保障煤矿生产安全,有必要对此运输巷道进行锚固支护。

2 煤矿巷道锚固支护方案的设计

2.1 顶板支护方案研究

每排设置6 根锚杆,各锚杆之间的距离相等,锚杆的间距和排距全部设置为1 m,两侧锚杆与巷帮的距离为0.2 m。不管是顶板还是两帮采用的锚杆规格尺寸全部都是500 号Φ22-M24-2400 mm,属于左旋螺纹钢锚杆,通过直径为30 mm 的钻头进行钻孔。对于顶板锚杆,通过2 支树脂锚固剂对其进行加长锚固,2 支树脂锚固剂的规格分别为MSK2335 和MSZ2360。对于巷道两帮的锚杆,通过1 支树脂锚固剂对其进行加长锚固即可,型号为MSZ2360。位于两肩角部位的锚杆安装时倾斜10°,其余部位的锚杆安装时全部和煤岩面保持垂直。锚杆安装时还需要用到一些配件,主要包括M24 高强锚杆螺母、规格尺寸为150 mm×150 mm×10 mm 的拱形高强度铁托板且拱高为36 mm、尼龙垫圈和配合球垫等。钢带通过直径为14 mm 的钢筋焊接制作而成,具体尺寸为Φ14×2-100-950-5050 mm-6。网片的长度和宽度分别为5.8 m 和1.1 m。锚索安装在两排锚杆的中间位置,且通过“3-2-3”的方式进行布置,即在其中的一个隔排巷中布置3 根锚索,相邻锚索间的距离设置为1.8 m。而在相邻的一个隔排巷中布置2 根锚索,相邻锚索间的距离同样为1.8 m。锚索的直径为22 mm,长度为7.3 m。锚索的结构形式有很多种,下文将会对不同锚索结构形式对锚固支护效果的影响进行研究。安装锚索时通过3 支树脂锚固剂进行药卷锚固,其中MSZ2360 型号2 支,MSK2335 型号1 支。拖板使用的是规格尺寸为300 mm×300 mm×16 mm 的高强度可调心拖板,同时还需要使用配套的锁具和球垫。要求托盘拱高超过60 mm,承载能力超过400 kN。

2.2 两帮支护方案研究

每排设置4 根锚杆,锚杆的间距和排距全部设计成1 m,最上侧锚杆距离顶板0.3 m,最下侧锚杆距离底板0.4 m。最上侧和最下侧的锚杆安装时倾斜10°,其余部位的锚杆安装时全部与煤岩面保持垂直。钢带通过直径为14 mm 的钢筋焊接制作而成,具体尺寸为Φ14×2-100-1000-3300 mm-4。网片的长度和宽度分别为3.5 m 和1 m。根据具体情况可以对底板进行钻孔卸压处理,不同孔之间的横向和纵向距离都设置为1 m,孔的直径为0.2 m,长度为2.4 m,见下页图1。

图1 煤矿巷道锚固支护方案断面图(单位:mm)

3 煤矿巷道锚固支护关键参数的优化

为了明确巷道锚固支护方案中的一些关键参数,本研究中利用FLAC3D 数值模拟软件对设计的锚固支护方案进行模拟分析。主要分析了不同锚杆预紧力和不同结构形式的锚索对锚固支护效果的影响。

3.1 锚杆预紧力对巷道锚固支护效果的影响分析

为掌握不同锚杆预紧力对巷道锚固支护效果的影响,利用上述的顶板和两帮支护方案开展数值模拟工作。在其他条件全部相同的情况下,预紧力在30~150 kN 范围内取值,每间隔30 kN 取一个值进行模拟分析计算。完成分析计算工作后,对计算结果进行统计分析,得到巷道顶板和两帮的位移变形情况。结果如表1 所示。

表1 不同锚杆预紧力时顶板和两帮的位移变形量

从表1 中数据可以看出,随着锚杆预紧力的不断增加,顶板的最大位移量先逐渐降低然后再慢慢增加。预紧力为90 kN 时为拐点。当锚杆预紧力为90 kN 时顶板的位移量最小,为120.39 mm。两帮位移量与顶板位移量表现出相同的变化趋势,同样在90 kN 时两帮的位移量达到了最小值,为131.45 mm。基于上述分析结果可以看出,锚杆预紧力会对巷道顶板和两帮的位移变形量产生影响。当预紧力为90 kN 时,顶板和两帮的变形量均达到了最小值。因此,在本文设计的巷道锚固支护方案中将锚杆预紧力设置为90 kN。

3.2 不同结构锚索对巷道锚固支护效果的影响分析

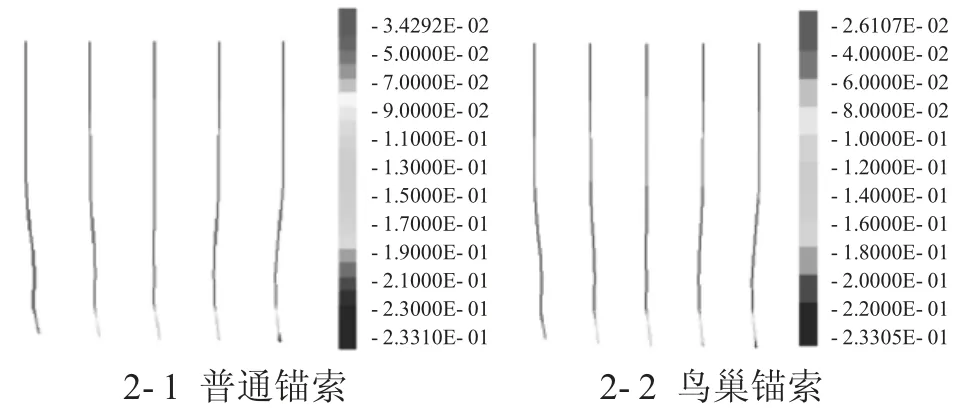

锚索是巷道锚固支护中的重要构成部分,其性能的优劣会对整个锚固支护方案的好坏产生决定性影响。因此,必须合理选用锚索结构形式。本文主要对比了两种锚索形式对锚固支护性能的影响,其中一种为普通锚索,另外一种为特殊的鸟巢锚索。鸟巢锚索的特殊之处在于在整个锚索上分布有很多鸟巢结构。以锚索结构为控制变量,其他条件全部相同,且将锚杆预紧力设置为90 kN。图2 所示为不同锚杆结构形式对应的位移变形云图。

图2 不同结构锚索杆体的位移(m)变形情况对比

从图中数据可以看出,使用不同结构形式的锚索时,其延伸变形量存在一定的差异。但是在与围岩比较接近的部位,两种结构的锚索位移基本相同。主要是因为这部分锚索与围岩一起发生变形。而在比较深的位置,普通锚索的位移量与鸟巢锚索的位移量相比较更大,说明普通锚索在锚固过程中会与围岩之间发生更大的错位位移。鸟巢锚索具有更加优异的锚固性能。因此,在本方案中通过鸟巢锚索的形式进行锚固支护。

4 煤矿巷道锚固支护效果的监测分析

根据本文设计的煤矿巷道锚固支护技术方案进行锚固施工。完成施工工作后,对锚固支护效果进行监测。沿巷道方向每间隔1 m 设置1 个监测站,总共设置了3 个监测站。对每个监测站每天都测量该处位置顶板和两帮的位移变形情况。下页图3 所示为巷道顶板和两帮的位移变形情况随时间的演变曲线。

图3 巷道顶板和两帮的位移变形情况实际检测结果

从图3 中可以看出,随着时间的推移,不管是巷道顶板还是两帮的位移变形量均出现了一定程度的增加。且在前30 d 时间范围内位移变形的速率相对较大,顶板和两帮的位移变形速率最大时分别达到了每天4.3 mm/d 和5.1 mm/d。随后增加速率逐渐减缓,达到40 d 左右时,位移变形量基本保持稳定,不再发生明显的变化。达到稳定状态时,三个监测站的顶板位移量分别为118 mm、109 mm 和135 mm,两帮的位移量分别为114 mm、137 mm 和157 mm。可以看出,通过本文设计的锚固支护方案,将巷道的变形量控制在了合理范围内,达到了预期效果。