煤气输配管网减压系统的关键环节

韩 鹏

(山西蓝焰煤层气集团有限责任公司, 山西 晋城 048000)

1 天然气典型处理系统减压站

如果天然气上游来气的压力可以满足用户需要的压力时,系统一般会选取减压站。根据设备功能的差异将减压站内部组成分为各个不同的功能模块。根据模块的功能可分为调压模块、粗分离模块、经过滤模块、计量模块、切断模块、加热模块、放散装置和控制系统等[1]。

2 各模块相关配置

2.1 紧急入口切断功能模块

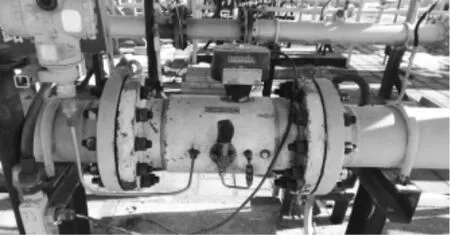

紧急入口切断功能模块配置包括紧急性切断阀及绝缘式接头,紧急性切断阀一般由气动和气液的联动机构以及被驱动球阀构成。如果场站出现天然气大量泄漏或是火灾等其他危害时,可以将气源快迅切断,确保系统及其之后设备的安全。故此,工艺标准要求紧急入口切断阀一定要保证具备快速断切功能;当执行的机构完成复位后切断阀处于安全状态。紧急入口切断装置实物图如图1 所示。

图1 紧急入口切断装置

为达到以上标准,一般采取单作用机构执行,而且复位的形式采用的是气开及弹簧关,气动机构的控制是由驱动力较强的弹簧来完成切断阀紧急切断;在执行机构没有气源的控制时,实现快速切断气源的是被弹簧驱动的球阀。紧急断切阀关闭的时间是根据球阀所具有的口径来确定,要求一般不超过5~8 s,特殊时不能超过3 s,甚至是1 s。切断紧急阀在具备以上基础后,还需具备可靠又合理的回路控制。正常情况下,要确保执行的机构能够运转正常且始终保持开启的状态,一般选用具有两个电磁阀解决装置办法[2-3]。

该模块配置了绝缘式接头,可以实现减压站和输气通道之间电气的绝缘作用,用来避免减压站所属的各模块和设备接地以及上游相关联的输气通道接地之间出现的短路。

2.2 计量相关模块

计量设备模块大都安装于粗分离设备模块后面,以便进行上游燃气的贸易校对及结算。流量计通常采取涡轮及超声波测量计,流量测量计精度不能低于0.5 级。计量设备模块的主路配置流量计,其旁路安装隔离式球阀。这是应用比较广泛的一种配置,在流量计的标定阶段燃气经由旁路,对后续燃气需求加以保障。流量计如图2 所示。

图2 流量计

一般在系统减压站上游都安装供气用户的计量型设备,燃气系统减压站内设置的计量流量计基本是用于对比或核对上游燃气结算,因此选择一般性配置就能达到计量基本要求;特殊情况下,如果是流量计出现故障或进行日常维护时,需要与上游贸易燃气结算对比及校对,把常规旁路配置也更改成同主路相同的配置,构成双路计量[4]。

2.3 过滤相关模块

过滤设备模块最普遍配置为:一备一用式两段过滤器两台,也有使用一备两用三台型式配置,以及所有过滤器的前后连接管道安装隔断式球阀,如下页图3 所示。

图3 过滤装置

过滤器的作用分为两个阶段,第一阶段为分离段,用来分离部分粉尘颗粒和液气;第二段为过滤段,使用过滤器去除剩余的粉尘颗粒和液气。过滤段结构基本上选取凝聚式,基本原理为当燃气透过凝聚式过滤芯排出时,在滤芯的表面液气不断积累变大形成小液滴,在自身重力的作用下滑落至积液区,然后排出;燃气经由滤芯后通过设备出口排出。在经由两段过滤分离之后,将已清洁的燃气输送给后续设备。

2.4 调压装置

调压装置中,控制压力装置配置可分为母管配置和单元配置两种,这两种的区别在于调压备用支路的分配:母管配置为多套设备配有一个或者多个备用支路调压,而单元配置为每个设备配有一备一用支路调压,图4 为调压装置。

图4 调压装置

不论哪一种配置在支路调压都配置有出口球阀隔断阀、工作过程调压器、监控过程调压器、切断安全阀、进口球阀隔断阀。为了使设备能够适应天然气流量、压力快速反应的需要,通常调压器选择为自力的方式。为使操作人员能够实时了解支路调压状态,将每条支路调压的切断安全阀位置信号传送于系统控制中。另外驱动调压器的气路工作情况与环境温度关系密切,因此,须在管路中加装伴热、保温、预热装置。

2.5 燃气检测泄漏

在管道和设备有可能出现燃气泄漏地区,必须设计、安装监测燃气浓度探头,可以实时监测燃气站各个部位是否存在泄漏燃气的安全问题。

3 系统的控制

每座燃气减压装置都设计有相对独立的系统控制,安装于安全区内控制室里。系统控制装置应用了集中控制与监测并行方式,程序控制器PLC 实现控制、检测、通信工作,系统控制能够达到对减压站实现自动化控制的功能,操作人员在控制室里就能实现对燃气减压各工艺运程的监测、控制,其中包括有设备开启、设备停止控制,开关阀门的操作,显示设备开启、停止工作状态,显示阀门开启、关闭的状态,远程控制切换与重要参数、工艺的显示、监控,实现设备保护性的连锁。

系统控制中配有模拟输出/输入模块、数字输出/输入模块、通信模块、PLC 可编程序控制器等,设计IO 点数预留量为20%,扩展槽预留15%,可方便今后功能扩展。

所有现场信号连接于防爆箱,将信号经防爆措施后传送于控制室里,监控信息经过PLC 送入DCS,由DCS 实现监控。信号控制由线和DCS 进行连接,从而保证减压站能够可靠、安全的运行。

4 结语

减压装置是燃气输送、处理系统中的重要部分,燃气减压必须达到最佳工艺配置,一定要确保控制的可靠安全,只有这样才能较好地发挥系统功能,满足系统工艺的需要。