矿井刮板输送机中部槽结构改进研究

姚云峰

(山西西山煤电股份有限公司镇城底矿选煤厂, 山西 古交 030203)

引言

矿井刮板输送机中部槽结构作为直接接触煤炭物料的构件,其受力情况较为复杂,不仅受到了来自煤炭物料的摩擦力,还有传动链条的阻力以及自身刮板的相互磨损。现有大多数的刮板输送机中部槽结构为光滑平表面,目前结构优化仅停留在中部槽的两侧结构及其传动结构方面[1-2]。因此,通过在中部槽朝输送的光滑平面采用仿生形态设计,以凹槽形式布置在中部槽输送平面,采用正交试验理论设计出中部槽的最优参数组合,可通过新设置的凹槽结构提升中部槽中间表面的耐磨性能,并且能合理均匀的分散载荷应力,起到了缓释应力的效果。

1 仿生耐磨优化理念

研究仿生的相关学者认为,各个生物体是在长时间的进化变化当中不断地适应周围的环境,生存环境的各种载荷作用不断的对各个生物体进行影响刺激,生物体受到各种刺激作用或会在其身体表面形成各式各样的非光滑形态,逐渐进化出适合自己生物条件的表面耐磨形态。这些形态具有耐磨、减阻等作用,主要的形态可分为凸包状、凹坑状、沟槽状、鳞片状等[3]。

其他产业的产品结构研究领域已采用仿生学原理设计,制造了许多机械结构,这些设计理念对刮板输送机中部槽的结构优化有了重要的指导意义。因此中部槽光滑表面在不耐磨的情况下,可考虑采用仿生学的原理,增加其耐磨性能[4]。研究表明在仿生非光滑耐磨机理的作用下,可实现对煤矿物料的收集、均匀分布载荷应力、提高耐磨韧性等作用。

2 正交试验设计原理

通过设计正交试验表,将每一个影响因素具有代表性的组合进行试验研究,即可全面的了解整个试验数据的分布情况,得到最后的最优水平组合[5]。正交试验设计方法首先应明确影响因素和一个因素具有代表性的数据,然后设计出正交试验表,根据数据组合情况,研究每种方案的试验结果。将采用凹槽的仿生设计理念,确定刮板输送机中部凹槽结构的几种影响参数,利用正交试验方法优选出最优组合并应用于中部槽结构表面优化当中[6]。

3 结构模型的建立

3.1 三维模型的建立

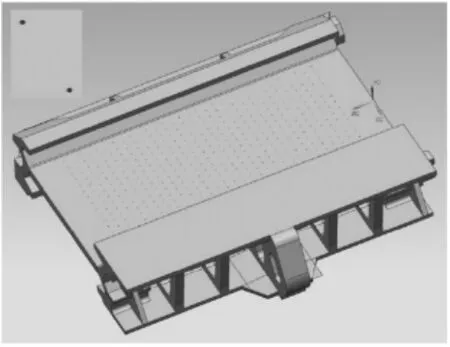

依据刮板输送机中部槽实际开采作业过程中的工况条件,主要应对中部槽、刮板、煤炭物料进行三维模型的建立,它们三者之间有相互的摩擦接触,还应对摩擦接触的相关参数进行定义。

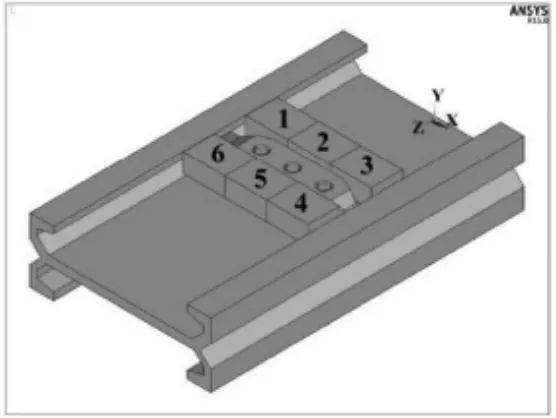

中部槽选取其局部结构开展研究,由于刮板与中部槽的接触行为是非线性关系,为提高仿真计算模型的计算效率,精简物料输送的模型结构,对于相关棱角、钣金、挡板等零碎部件进行去除,将该部分的配重质量应用于仿真模型当中,如图1 所示为物料输送模型,其中1、2、3、4、5、6 为模拟的煤炭物料的简化模块,并将刮板装置夹在中间,模拟在煤炭输送过程中的刮板对煤炭物料刮刷作用。

3.2 仿真模型的建立

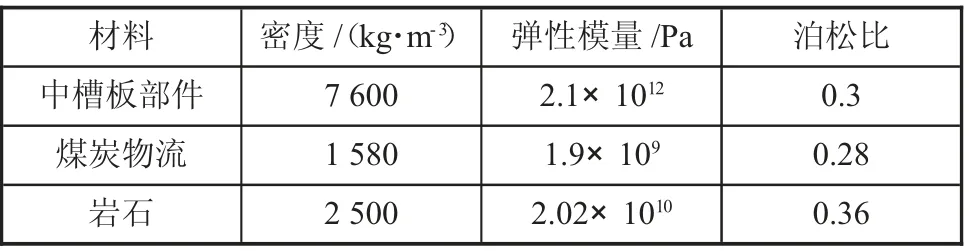

为准确的计算出仿真结果,对煤炭物料输送模型的各个部件材料参数进行准确的定义,相关参数如下页表1 所示。

图1 物料输送模型

表1 各个部件材料属性

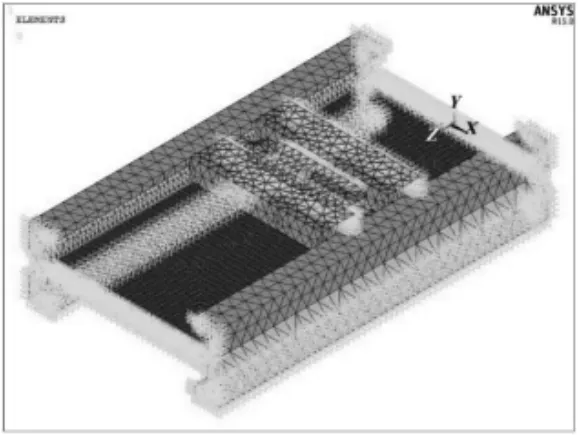

对建立模型进行网格划分,依据实际工况条件设置约束及边界条件同时定义摩擦参数,模拟开采出的煤炭物料或夹杂在煤炭中的岩石的一个装载过程,对于煤炭物料和刮板,不仅要有法向的载荷力,还应施加垂直的载荷作用,如上页图1 所示,将2、3、4、6 定义为煤炭物料,将1、5 定义为夹杂在煤炭物料中的岩石,煤炭混合岩石更符合实际开采后物料组成类型,如图2 所示为对模拟过程施加的约束和载荷。3.3 仿真原始结果分析

图2 施加的约束和载荷

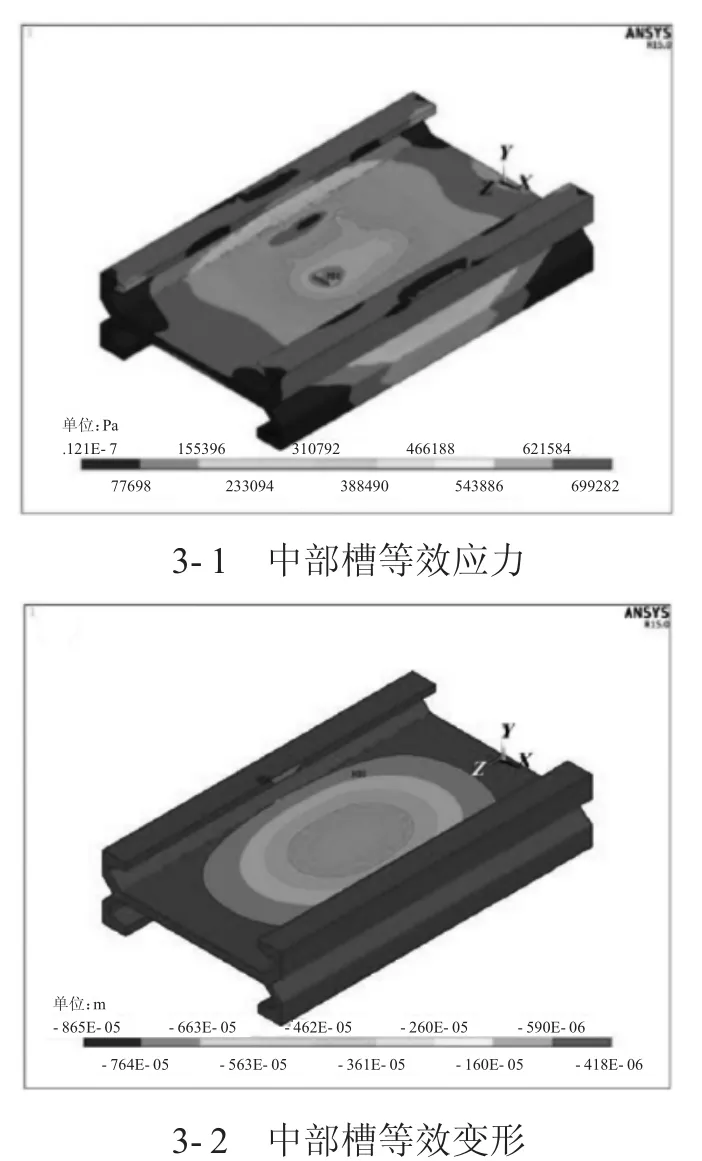

通过有限元仿真计算,在煤炭物料夹杂岩石的情况下,应力最大只出现在了底板中间,并且底板侧板之间出现了应力较小的真空地带,中部形成了应力集中的现象,等效应力最大值为699 642 Pa,超出了整个中部槽的负载能力的16%,并且在此工程条件下,中部的变形量最高达到了5.69 μm,超出煤炭物料负载条件的28%,如图3 所示。因此,原始结构设计不够完善,需进一步进行优化。

4 仿生结构优化结果分析

4.1 仿生方案选择

通过查阅相关资料,结合实际工况条件,提出在中部槽底板上开设凹坑的形式形成仿生结构,凹坑形式可以减小物料摩擦作用面积、凹坑中存在的空气可以减小大气负压,可以减小物料在底板上的停留和黏紧,如图4 所示。

图4 左上角为设计的凹孔布置于底板当中,在底板上呈一定布置排列,形成密密麻麻的凹坑形孔。

4.2 正交设计方案

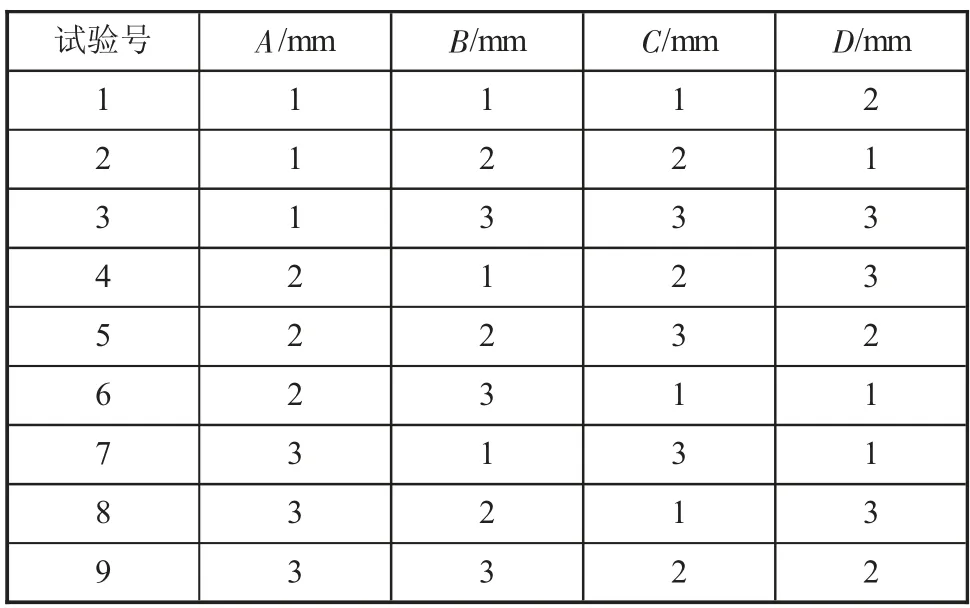

确定了凹坑仿生的形式,需对凹坑的布置方案进行确定,采用正交试验的方法,确定了本次试验因素为凹坑直径A、凹坑深度B、凹坑横向间距C、凹坑纵向间距D。应用科学的正交试验方案选择方法,具体试验方案如表2 所示。

图3 中部槽等效应力、变形云图

图4 仿生中部槽结构

表2 正交试验方案

最终确定了9 种试验方案,一次按照9 种方案进行中部槽底板凹坑的布置。

4.3 结果对比分析

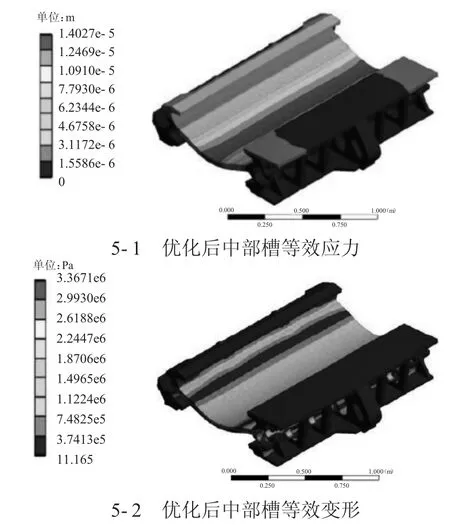

按照与原始结构同样的有限元仿真方法,优选出第6 号正交试验方案A2B3C1D1 结果数据最优,可以有效地减少底板应力集中现象的发生,并且等效变形云图的范围更加均匀,如下页图5 所示。

图5 优化后中部槽等效应力、变形云图

提取优化后中部槽底板的应力、变形数据,相比于原有结构,仿生优化后的底板结构在等效应力方面降低了13.9%,最大应力数值下降明显并合理均匀的分布了应力范围。此外,中部槽的变形由原来的数值下降了18.8%,采用仿生结构优化的中部槽底板结构在应力分布及变形情况都得到了明显的提升。

5 结语

1)刮板输送机中部槽选取的凹坑作为底板优化设计可以提高整个煤矿开采传送的效率,并减小煤炭物料对底板的磨损破坏程度。

2)将仿生理念应用于矿井机械结构设计当中为今后采煤机械的结构设计发展提供了思路。