矿用掘进机回转平台的改进研究

董 杰

(山西长平煤业有限责任公司安监队, 山西 高平 048411)

引言

掘进机是采煤过程中不可或缺的重要重型机械设备,其运行过程稳定性与采煤效率有直接关系[1-2]。掘进机中回转平台是其中非常重要的结构部件,承受着较大的外部载荷[3]。利用回转平台可以实现悬臂结构在不同方向上的运动,截割头工作中产生的载荷都会传递到回转平台中来[4]。回转平台通过支耳与油缸进行连接,通过油缸的驱动实现悬臂结构的移动。可以看出,回转平台运行的稳定性对掘进机的正常工作有直接影响。但是在实践过程中,回转平台经常出现各种故障问题,其中支耳的损坏现象最为常见[5-6]。因此非常有必要对回转平台的受力情况进行分析,找到引起各种问题的原因,并采取针对性措施进行优化改进,提升其服役稳定性。

1 回转平台的结构和作用分析

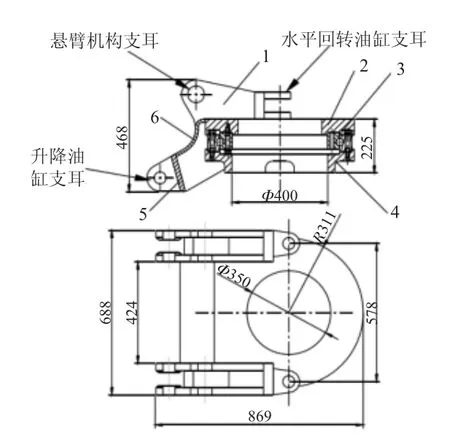

本文对EBZ-40 型悬臂式掘进机进行研究。悬臂式掘进机回转台的传动方式主要分为两种,分别为齿条油缸式和推拉油缸式。本文所述EBZ-40 型号悬臂式掘进机采用的是第2 种方式。该种结构形式的回转平台共有2 个回转油缸,分别布置在回转平台后方两侧,回转平台在平面上的回转运动可通过这2 个油缸进行控制。回转平台在水平面上做回转运动时会产生一个较大的推力,在平台底座设计了一个滚动回转支撑以抵抗此推力。该回转支撑能够承受多个方向上的力和力矩,比如倾倒翻力矩、径向力和轴向力等。如图1 所示为回转平台的总体结构图。

图1 回转平台的总体结构(单位:mm)

从图中可以看出,回转平台共有多个部分构成。侧支板是非常重要的承力结构件,悬臂结构、升降油缸和水平回转油缸的支耳全部安装在侧支板,上盖板、下支座以及回转轴承通过螺栓进行连接,侧支板和上盖板之间进行焊接处理。平台在装配时将下支座与机架进行焊接连接,保证了回转平台的稳定性。在两个水平回转油缸的共同作用下能够使回转平台在水平面上做回转运动,而通过升降油缸可以控制悬壁机构在竖直方向上做上升和下降运动。

2 回转平台模型的建立

2.1 几何模型的建立

回转平台除个别位置通过螺栓进行连接外,绝大部分都是通过焊接方式进行制作,整个结构相对比较复杂。因此在建立回转平台模型时,本文提出以下假设:第一,所有的焊接质量良好,焊缝都能够满足实际使用需要;第二,忽略焊接过程中的热应力对板材性能的不利影响;第三,建立三维模型时忽略焊缝,认为板材结构通过焊接形成了一个整体;第四,忽略螺栓连接中的压紧力对板材性能的影响。基于以上假设并根据图1 所示的回转平台总体尺寸结构,利用PRO/E 三维软件建立回转平台的三维结构模型,并将模型导出为STP 格式,以便导入ANSYS有限元分析软件时可以有效识别。从图中可以看出回转平台为对称结构,在建立有限元模型时可以进行对称建模,只对其中一半进行分析以缩短计算时间。但考虑到回转平台在工作过程中上下结构的受力不一定均衡。因此,本文仍然以整个回转平台为模型进行计算。

2.2 有限元模型的建立

1)模型的导入以及网格划分。将PRO/E 建立的三维模型导入到ANSYS 软件中,然后对模型进行网格划分。ANSYS 软件提供了多种形式的网格单元,不同网格单元具有各自的特征,并适合不同场合。本文在综合考虑计算时间和结果精度的基础上选用SOLID45 单元对回转平台模型进行网格划分,这种类型的单元为8 节点六面体单元。考虑到回转平台整体结构不规则,因此通过扫掠和自由划分的模式来划分网格。网格单元的边长控制在5~15 mm 范围内。完成网格划分工作后,得到的单元数量和节点数量分别为126 803 和37 448。

2)材料设置。选用的材料Q345,查阅资料可知材料的弹性模量和泊松比分别为210 GPa 和0.3,屈服强度为345 MPa。将上述物理性能参数输入到有限元软件中进行计算。

3)载荷和位移边界条件。回转平台在工作时受到的载荷主要有4 个方面:两个水平回转油缸的联动作用会对回转平台产生推力或拉力;悬臂机构对回转平台产生的作用力;平台受到的支撑反力和倾覆力;升降油缸对支耳产生的作用力。由于下支座是通过焊接的方式与机架进行连接,因此在设置边界条件时,将下支座底部设置为全约束,即在三个方向上全部无法移动。实践证明,当截割头在水平方向处在最左侧部位、竖直方向处在最上面位置时,回转平台的受力情况最为复杂,处于危险状态。因此,本文基于该状态模拟回转平台受力情况。

3 回转平台受力结果分析与讨论

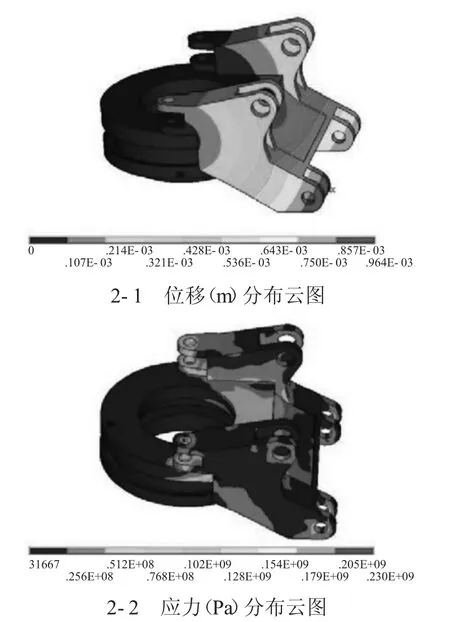

建立好回转平台有限元模型后,就可以调用软件计算模块对模型进行分析和计算。计算速度与模型网格数量存在直接联系。如图2 所示为计算得到的危险受力情况下回转平台的位移和应力分布云图。从图中可以看出,回转平台的最大位移量为0.964 mm,且出现最大位移的地方位于升降油缸支耳处,该位置是升降油缸与回转平台的连接部位。说明此部位的刚性相对较弱,在工作中最危险,出现故障问题的概率较高,有必要采取措施对该位置进行优化改进。从应力分布云图中可以看出,回转平台的最大应力值为230 MPa,出现最大应力值的部位为上盖板和右侧支板两者的连接部位。另外,从图中还可以发现,回转平台的应变分布和应力分布都非常不均匀,一些地方基本没有出现应变和应力,而部分地方却出现了较大的应变和应力。

图2 回转平台位移和应力分布云图

油缸与回转平台连接的支耳位置具有相对较大的位移值和应力值。大量的实践经验也同样表明,支耳部位最容易出现损坏问题,是主要的故障问题来源之一。本文的计算结果与实际应用情况非常吻合。因此在设计和优化回转平台时,必须对支耳部位给予高度关注,采取措施提升其强度和刚度,进而保障整个回转平台的使用寿命。

4 回转平台优化改进措施及其结果分析

4.1 优化措施

回转平台是整个掘进机中的重要承力结构部件,截割头工作时承受的外力全部会传递到回转平台中来。因此,回转平台服役可靠性对掘进机的安全稳定运行有重要影响。基于上节的分析可以看出,油缸与回转平台连接的支耳部位位移和应力都相对较大,这不利于支耳的长时间稳定运行。所以本文主要对支耳的结构进行优化设计,改善该部位的受力状态。主要对支耳的外圆半径和厚度值进行优化,优化前后的数据见下表,支耳的位置见表1。

根据优化改进后的尺寸数据,重新利用PRO/E三维软件建立三维模型,并利用ANSYS 软件进行受力分析。除支耳部位规格尺寸不一样外,优化前后有限元模型其他数据全部一样。

表1 支耳优化前后规格尺寸对比 mm

4.2 优化结果分析

如图3 所示为优化改进后的回转平台位移和应力分布云图。从图中可以看出,优化改进后回转平台的最大位移值为0.739 mm,比优化改进前降低了23.34%,最大应力值为204 MPa,与优化改进前相比降低了16.96%。由此可以看出,通过对支耳部位的规格尺寸进行优化,显著降低了回转平台的最大位移和应力值,提升了该机构的刚度。基于分析计算结果可知,本文提出的优化改进方案是可行的。将该方案应用到工程实践中,取得了期望的结果,回转平台的刚性得到提升,服役寿命较之前提升了30%以上。

图3 优化改进后的回转平台位移和应力分布云图

5 结论

回转平台是掘进机中的重要构成部分,在工作过程中需要承受较大的外部载荷。本文基于真实的外部载荷条件对回转平台进行了静力学分析,发现油缸与回转平台连接的支耳部位位移值和应力值相对其他部位较大,这与实践过程中支耳容易出现故障问题的现实相吻合。鉴于支耳容易发生故障的事实,本文对其结构进行了优化设计,取得了较好的效果,支耳的位移和应力均出现了很大程度降低。将本文的优化改进方案应用到实践中,取得了非常显著的效果,回转平台的使用寿命提升了30%以上,为煤矿企业创造了较大的经济效益。