酸气回注井管柱剩余寿命预测及选材研究

杨利萍 王建海 李海霞 彭政德 喻智明 曾德智

1.中国石化西北油田分公司石油工程技术研究院 2.“油气藏地质及开发工程国家重点实验室”·西南石油大学

酸气回注工艺是将酸性气体通过井筒注入预先选定地层的一种工艺,是处理含H2S和CO2废气的一种切实可行的处理方法[1]。酸气回注工艺与天然气净化厂的硫磺回收工艺相比,酸气回注工艺方法更简单、成本更低、对环境的影响更小,具有显著的社会和经济效益[2]。由于在酸气回注过程中H2S、CO2含量较高,井下存在高温高压苛刻环境,会对井筒管柱造成严重的腐蚀[3]。如果酸气回注井管柱材质选择G3镍基合金等耐蚀合金,会产生成本过高的问题,而选择成本较低的碳钢则可能因钢材腐蚀速率过大造成油套管腐蚀失效,管柱安全服役寿命降低[4]。因此,对酸气回注井管柱选材的研究并对其安全服役年限进行预测具有重要意义。

目前,国内外对酸性环境下管柱的腐蚀与管材选择研究较为广泛[5-7]。陈华兴等[8]采用高温高压釜确定了N80钢等5种常用油管钢材料在模拟工况下的腐蚀速率与局部腐蚀情况;黄熠等[9]利用高温高压循环流动釜评价了P110等3种套管材质的腐蚀情况并预测了其安全服役寿命;钟功祥等[10]利用OLGA软件结合腐蚀失重实验研究了在含CO2环境下不同因素对油气管道腐蚀的影响并在仿真数据的基础上对腐蚀管道的剩余寿命进行预测。而对酸气回注环境下的选材研究鲜有报道,酸气回注环境下选择管柱材质没有明确依据且无对应管柱材质的安全服役年限,油田难以采取针对性的腐蚀防护措施。

1 实验部分

1.1 实验准备

实验所用材质为3种油管钢材,分别为P110SS钢、T95钢及G3钢。钢材的化学成分见表1。钢材试样参照JB/T6073-1992《金属覆盖层 实验室全浸腐蚀试验》,采用30 mm×15 mm×3 mm的尺寸,每种材质共3件平行试样。实验采用西南石油大学“油气藏地质及开发工程”国家重点实验室自主研发的动态高温高压釜:该仪器最大密封工作压力70 MPa、最高工作温度200 ℃、容积8 L、可模拟的最高转速超过8 m/s。

表1 3种钢材的化学成分w/% 材质CSiMnPSCrMoNiTiVAlFeT95钢0.300.220.520.010.010.990.170.010.020.0070.022余量P110SS钢0.270.260.600.010.010.500.600.250.020.005余量G3钢0.021.000.040.0322.07.00余量0.2020.00

1.2 实验内容

将钢材样品用砂纸逐级打磨至1200#,用石油醚、酒精对样品进行去油脱水处理后,再用冷风吹干,测量每个试片的体积与质量,随后开始实验。把试片装入高温高压釜,加入2L模拟地层水,关釜密封,升温至预定温度,通入CO2与H2S的体积分数分别为55%与45%,总压为55 MPa,即CO2通入30.25 MPa,H2S通入24.75 MPa,随后恒温恒压腐蚀72 h。由于随井深增加,地层温度不断上升,故确定实验温度分别为60 ℃、90 ℃、120 ℃、150 ℃。

实验结束后,用Quanta450型扫描电镜(SEM)观察试样的腐蚀形貌,用附带的电子能谱仪(EDS)分析产物膜成分。

腐蚀速率计算参考GB/T 19292.4-2018《金属和合金的腐蚀 大气腐蚀性 第4部分:用于评估腐蚀性的标准试样的腐蚀速率的测定》,使用配制的去膜液清洗腐蚀后的试样,再用电子天平称量(精度为0.1 mg),按式(1)计算试样的腐蚀速率。

(1)

式中:V为腐蚀速率, mm/a;△m为试样腐蚀前后的质量差,g;ρ为试样密度,g/cm3;A为试样表面积,cm2;△t为腐蚀时间,h。

2 实验结果与讨论

2.1 腐蚀速率

液相环境不同温度下T95钢及P110SS钢试样的液相宏观腐蚀形貌见图1及图2。由宏观形貌图可见,T95钢及P110SS钢试样在不同温度下均有明显腐蚀痕迹,无明显局部腐蚀痕迹,同时未见试样出现裂缝或鼓泡现象。

3.2.1 增强防范意识 加强医院感染制度建设和落实,健全的防范流程;对高危患者在一览表和病历卡有醒目标识,对操作者有警示;定期对全院职工包括保洁工等进行基本防护和职业暴露的培训和考核;不断强化自身安全防护意识和能力培训,特别是护士在心理状态不佳、注意力不集中时,实时提醒、适当缓解压力,安排休息。

液相环境不同温度下3种油管钢腐蚀速率的影响变化趋势见图3。由图3可知,在总压为55 MPa、CO2分压为30.25 MPa、 H2S分压为24.75 MPa、温度为60~150 ℃的实验条件下,液相中T95钢及P110SS钢的均匀腐蚀速率均大于油田腐蚀控制指标0.076 mm/a,且随着温度的升高,T95钢及P110SS钢的腐蚀速率呈现出先增后减的规律,且都在温度120 ℃时达到最大值,分别为1.337 9 mm/a、0.842 6 mm/a。G3镍基合金钢则相对表现出良好的耐腐蚀性能,在不同温度下的腐蚀速率均远低于T95钢及P110SS钢,最高在150 ℃达到最大值0.008 7 mm/a。

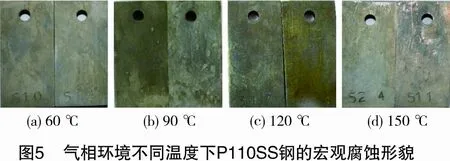

气相环境不同温度下T95钢及P110SS钢试样的宏观腐蚀形貌见图4及图5。由图4及图5可见,在气相中,T95钢及P110SS钢试片在不同温度下均有明显腐蚀痕迹,同时部分试片上可见液滴凝聚导致的腐蚀产物分布不均匀的痕迹,无明显局部点蚀、裂缝或鼓泡现象。

气相环境不同温度下3种油管钢腐蚀速率的影响变化趋势见图6。由图6可知,在实验条件下,气相中3种钢的均匀腐蚀速率均小于液相中的均匀腐蚀速率,气相中T95钢及P110SS钢的均匀腐蚀速率同样均大于油田腐蚀控制指标。随着温度的升高,两种钢的腐蚀速率呈现逐渐增大的趋势,在150 ℃达到最大值。T95钢为0.249 0 mm/a、P110SS钢为0.233 9 mm/a。G3镍基合金钢在气相环境下同样表现出良好的耐腐蚀性能,在不同温度下的腐蚀速率都能满足油田腐蚀控制指标(0.076 mm/a)的要求。

2.2 腐蚀产物及形貌分析

T95钢及P110SS钢在120 ℃、液相环境下的微观腐蚀形貌如图7所示。由图7(a)可以看出,当温度为120 ℃时,T95钢金属表面有大量的块状腐蚀产物堆积,但仍可见少部分金属基体裸露。同时,120 ℃高温增大了离子活化能,钢材的腐蚀速率较大。由图7(a) EDS分析可知,金属表面的腐蚀产物中氧元素含量较少,而以铁、碳、硫元素为主。同时,CO2分压为30.25 MPa,H2S分压为24.75 MPa,CO2与H2S的分压比为1.2,则认为该体系腐蚀以H2S腐蚀为主,腐蚀产物主要是FeS,可以推测出T95钢的腐蚀产物主要为FeS与少量碳铁化合物的混合物[11]。

由图7(b)可以看出,120 ℃时P110SS钢的腐蚀产物晶体粗大呈块状,晶体堆积疏松,分布不均匀,不能有效保护金属,并且温度的升高增大了离子活化能,加剧了金属的腐蚀,腐蚀速率进一步增大。由图7(b)的EDS分析可知,P110SS钢表面的腐蚀产物与T95钢相似,以铁、碳、硫元素为主,氧元素含量较少。CO2与H2S的分压比也为1.2,为H2S主导的腐蚀体系,腐蚀产物以FeS为主,可推测出P110SS钢的腐蚀产物主要为FeS与碳铁化合物的混合物。

T95钢及P110SS钢在150 ℃、气相环境下的微观腐蚀形貌如图8所示。由图8可看出,当温度为150 ℃时,T95钢与P110SS钢金属表面腐蚀产物晶体细小,分布不均匀,无法形成连续的产物膜,无法有效地保护金属基体。同时,随着温度的升高,离子活化能也不断增大。因此,随温度的不断升高,T95钢与P110SS钢的腐蚀速率不断增大[12]。由两种钢的EDS分析可推断出,腐蚀产物都以硫铁化合物为主,印证了p(CO2)/p(H2S)为1.2,腐蚀产物以硫化亚铁为主的计算推测。

3 井下管柱安全服役寿命评估

由于井下管柱腐蚀会引起管柱壁厚减小,管柱面临断脱失效的风险,严重威胁井壁稳定性。因此,以模拟工况下的腐蚀测试结果为基础,结合现场井下管柱数据进行管柱安全服役寿命评估。井下管柱腐蚀寿命评估内容为:

(1) 通过实验得出的腐蚀速率及管柱结构数据,计算出管柱剩余抗拉强度。

(2) 计算管柱所受轴向载荷,得出不同年限时管柱的抗拉安全系数。

(3) 以抗拉安全系数1.6为最小值,计算油管的安全服役寿命。

以国内某井为例,油管尺寸见表2。

表2 油管参数类型外径/mm内径/mm壁厚/mm钢级屈服强度/MPa井段/m油管88.9767.8T95钢P110SS钢6557580~2 00073.0625.5T95钢P110SS钢6557582 000~4 700

3.1 油管抗拉强度计算

由于油管在实验中无明显局部腐蚀现象,则用均匀腐蚀速率数据进行腐蚀寿命预测。参考API 5C3-2018《套管、油管、钻杆和管线管性能的计算和公式公告》中油管柱的抗拉强度计算方法进行计算[13-15]。

依据API 5C3-2018,假设油管受到的轴向拉力为T,其轴向应力为σ,油管横截面积为S0,则有T=σS0。油管的腐蚀速率为v,服役时间为t,则油管内径r=r0+vt,此时油管轴向拉力T为:

T=σS=πσ[R2-(r0+vt)2]/4

(2)

油管服役条件的轴向应力应小于材料的屈服强度,即:

(3)

所以油管的抗拉强度为:

T=σyS=πσy[R2-(r0+vt)2]/4

(4)

式中:T为油管轴向拉力,kN;t为油管服役时间,年;v为油管腐蚀速率, mm/a;σ为油管服役时间t后轴向应力, MPa;S为油管服役时间t后横截面积,cm2;R为原始油管外径,mm;r0为原始油管内径,mm;σy为油管屈服强度, MPa。

3.2 不同材质油管抗拉安全系数计算

由实验结果可见,温度不同,钢材的腐蚀速率不同。当井深不断增加时,井下温度也不断升高,同时现场各酸气回注井井深不尽相同,管柱使用寿命差异较大。因此,针对不同材质的油管进行寿命预测,为现场酸气回注井选择合适的钢材提供依据。

由于井下环境复杂,影响因素较多,为使计算结果更为可靠,选取腐蚀最为严重时的温度进行寿命预测;由于G3镍基合金钢在不同工况不同温度下均无明显腐蚀,则不对其作腐蚀寿命预测[16]。钢材抗拉安全系数随服役年限变化计算结果见图9~图10。

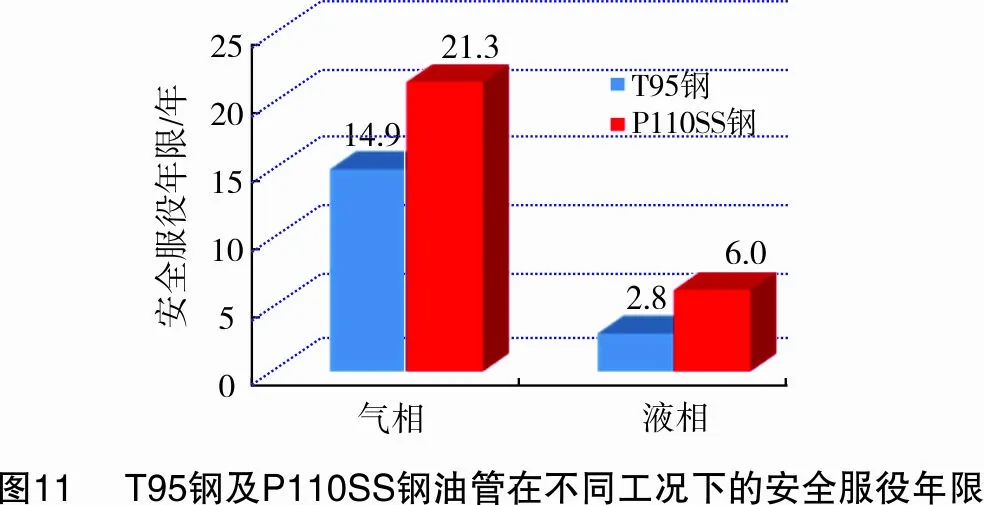

由图9及图10可知,在不同工况下油管钢抗拉安全系数随着服役时间的增加而减小。取抗拉安全系数为1.6,则T95钢及P110SS钢油管在不同工况下的安全服役时间如图11所示。

由图11可看出:在气相环境下,T95钢油管安全服役年限可达14.9年,P110SS钢油管安全服役年限更高,可达21.3年;在液相环境下,两种钢的安全服役年限都大大降低,T95钢油管安全服役年限仅2.8年,P110SS钢油管安全服役年限相对较高,为6年左右;P110SS钢油管的抗腐蚀性能较T95钢更好,在不同工况下的安全服役年限较T95钢高。

依据标准ISO 15156-2015《石油和天然气工业-油气开采中用于含硫化氢环境的材料》及Q/SH 0015-2006《含硫化氢含二氧化碳气井油套管选用技术要求》,在该酸气回注工况下,推荐井下管柱使用G3镍基合金材质。G3镍基合金虽防腐效果好,但成本较高。因此,在纯注气工况下,井下管柱可选择T95钢、P110SS钢等碳钢作为油管材质,安全服役年限平均可达15年以上。同时,酸气回注过程中应避免井底积液或地层液体进入井筒,导致井下存在液相环境,井下腐蚀速率增大而使井筒管柱腐蚀失效的情况发生[17]。当酸气回注过程中液相存在的情况无法避免时,则应采用G3镍基合金钢等高抗腐蚀钢材,从而避免油管柱安全服役年限过低的问题。

4 结论

(1) 在温度90~150 ℃、H2S体积分数为55%、CO2体积分数为45%的酸性环境中,T95钢、P110SS钢及G3钢的耐蚀性能表现为G3钢≫P110SS钢>T95钢。在气相环境中T95钢与P110SS钢的腐蚀速率随温度升高而增大,而在液相环境中,P110SS钢与T95钢的腐蚀速率呈先增大后减小的趋势,在120 ℃达到最大值。

(2) P110SS油管的安全服役年限较T95油管的长,在120 ℃液相苛刻工况下,T95油管钢的安全服役年限为2.8年,P110SS油管钢的为6年;在150 ℃气相苛刻工况下,T95油管钢的安全服役年限为14.9年,P110SS油管钢的为21.3年。

(3) 在现场酸气回注过程中,纯注气条件下可选择T95钢或P110SS钢作为油管材质,安全服役年限可达15年以上,但应避免液体侵入井筒的情况发生;在含水条件下选择T95钢及P110SS钢存在腐蚀速率过大导致油管安全服役年限过低的问题,建议选择G3镍基合金等耐蚀合金作为油管钢材。