含油浮渣与高粱秆协同制备活性炭的研究

汤超 关娇娇 邓皓 谢水祥

1.重庆水利电力职业技术学院 2.“石油石化污染物控制与处理”国家重点实验室 3.中国石油安全环保技术研究院

含油浮渣产生于油气田开采和石油炼化企业含油污水的净化处理单元,其产量巨大,成分复杂,是困扰我国油气田开采和炼化企业环境质量改善的主要难题之一[1-4]。作为含油污泥中的一种主要类型,国家早在1998年就将其列入了《国家危险废物名录》中,随着2015年1月1日新实施的《中华人民共和国环保法》,对诸如含油浮渣之类的油气田含油危险固废的处理处置提出了更高的要求[4]。

目前,油气田和炼化企业的含油浮渣处理方式多为板框压滤或离心脱水之后焚烧,焚烧后的灰渣用土地填埋法处置[5],该方法处理成本高,设备投资大,而且还浪费浮渣中的石油资源[6],不是含油浮渣处理的理想方法。由于浮渣中油质量分数通常为4%~30%,有很高的烃类回收价值,国内外学者对含油浮渣的研究多集中于脱水干化回收其烃类成分[7-9],也有部分学者研究以含油浮渣为原料制备吸附剂,但受限于浮渣含水率高、含固率低的特点,制备的吸附剂孔隙结构欠发达,比表面积和产率低[10-11],难以实现广泛应用。

高粱秆属于典型的农林废弃物,就地焚烧仍是当前我国处理农林废弃物的主要方式,由此带来了诸多环境问题,相关研究人员也越来越重视这些农林废弃物的循环利用[12-14]。本研究将危险固废含油浮渣和农林废弃物高粱秆相结合协同制备活性炭,既处理了困扰油气田及炼化企业绿色发展的危险废物含油浮渣和农林废物高粱秆,又实现了两种废弃物的资源化利用,充分体现了国家大力倡导的“绿色经济、循环发展”理念。

1 实验部分

1.1 实验材料

含油浮渣取自胜利油田,呈黑色黏稠状,含水率、含油率和含渣率(以质量分数计)分别为81.4%、9.8%和8.8%。高粱秆来源于山东莱芜,实验前先于烘箱中105 ℃干燥24 h,后粉碎研磨至50目(0.3 mm),其部分元素成分的质量分数分析结果为C 38.14%,H 5.92%, O 36.93%,N 1.42%。木质商品活性炭来源于苏州弘达环保公司。盐酸、磷酸、氯化锌、氯化铝、氢氧化钾均为分析纯。

1.2 活性炭的制备方法

将含油浮渣与高粱秆粉末按一定质量比混合拌匀后置于管式炉中低温炭化,炭化过程通氮气保护,炭化结束冷却后将块状炭化物取出研磨至100目(0.15 mm),是为炭前体。之后将炭前体与活化剂按比例充分混合,在氮气气氛下于管式炉中高温活化,活化结束冷却后,物料用稀盐酸洗至酸溶物充分溶解,后用去离子水清洗至中性,烘干得到活性炭。实验过程中管式炉升温速率为15 ℃/min,氮气流量为100 mL/min。

1.3 活性炭的表征方法

活性炭的吸附性能按GB/T 12496.8-2015《木质活性炭试验方法 碘吸附值的测定》进行分析;元素含量及浸出液重金属含量采用德国Bruker公司的Quantax 200XFlash5000-10X射线荧光能谱仪和美国ThermoFisher公司的ICAP RQ电感耦合等离子体质谱仪进行分析;表面特性及形貌特征采用美国康塔公司的NOVA-2000e比表面与孔隙度分析仪和美国FEI公司的Quanta 250扫描电子显微镜进行分析。

2 实验结果与讨论

2.1 炭前体的制备

活性炭的制备分为低温炭化和高温活化两个阶段。低温炭化的目的为制备炭前体,通过低温炭化,使混合物料中的有机成分受热分解,形成具有一定机械强度和孔隙结构的前驱体[15]。本研究中炭前体的制备条件为含油浮渣与高粱秆质量比3∶1,炭化温度450 ℃,炭化时间2 h,反应结束后的块状炭化物研磨至100目(0.15 mm)是为炭前体。实验测得的炭前体碘吸附值为292.52 mg/g,这表明其具有初始孔隙,有一定的吸附能力。表1为炭前体中部分元素的质量分数。由表1可知,炭前体主要由C和Na、Al、Ca等金属氧化物盐类及硅的氧化物组成。表2为炭前体中重金属的组成及含量,由表2可知,炭前体的浸出液重金属含量远低于GB 5085.3-2007《危险废物鉴别标准 浸出毒性鉴别》中的一级指标,这表明炭前体进一步活化制备活性炭以及制备的活性炭在使用过程中不会造成重金属污染。

表2 炭前体浸出液中重金属含量mg/L样品Cr6+HgNiCuZnCrCdPbAs炭前体0.2360.0070.2800.6500.3370.0260.0180.0210.019标准值Ⅰ①50.1310010015155 注:①GB 5085.3-2007《危险废物鉴别标准-浸出毒性鉴别》标准值。

2.2 活化剂的选择

炭前体高温活化制备活性炭的首要关键是优选出合适的活化剂。良好的活化剂具有强大的“造孔”和“刻蚀”能力,能有效扩展旧孔道,并反应形成新孔,同时也兼具催化作用,形成良好的孔隙结构和孔径分布[15]。本研究选择了4种常用活化剂H3PO4、ZnCl2、AlCl3、KOH[16-18],探讨了不同类型活化剂对所制备活性炭吸附性能的影响。表3为活化温度800 ℃,升温速度15 ℃/min,活化保温时间1 h,炭前体与活化剂质量比1∶2的条件下,所制备活性炭的碘吸附值。由表3可知,KOH的活化效果最好,制备的活性炭碘吸附值最高,这是由于KOH能与炭前体中的炭反应形成新孔,同时拓展炭前体中的初始孔隙和孔道,形成良好的孔隙结构,表现出最优的碘吸附性能。

表3 活化剂的优选mg/g活化剂碘吸附值H3PO4796.57ZnCl2844.62AlCl3527.23KOH938.47

2.3 活性炭制备的正交实验

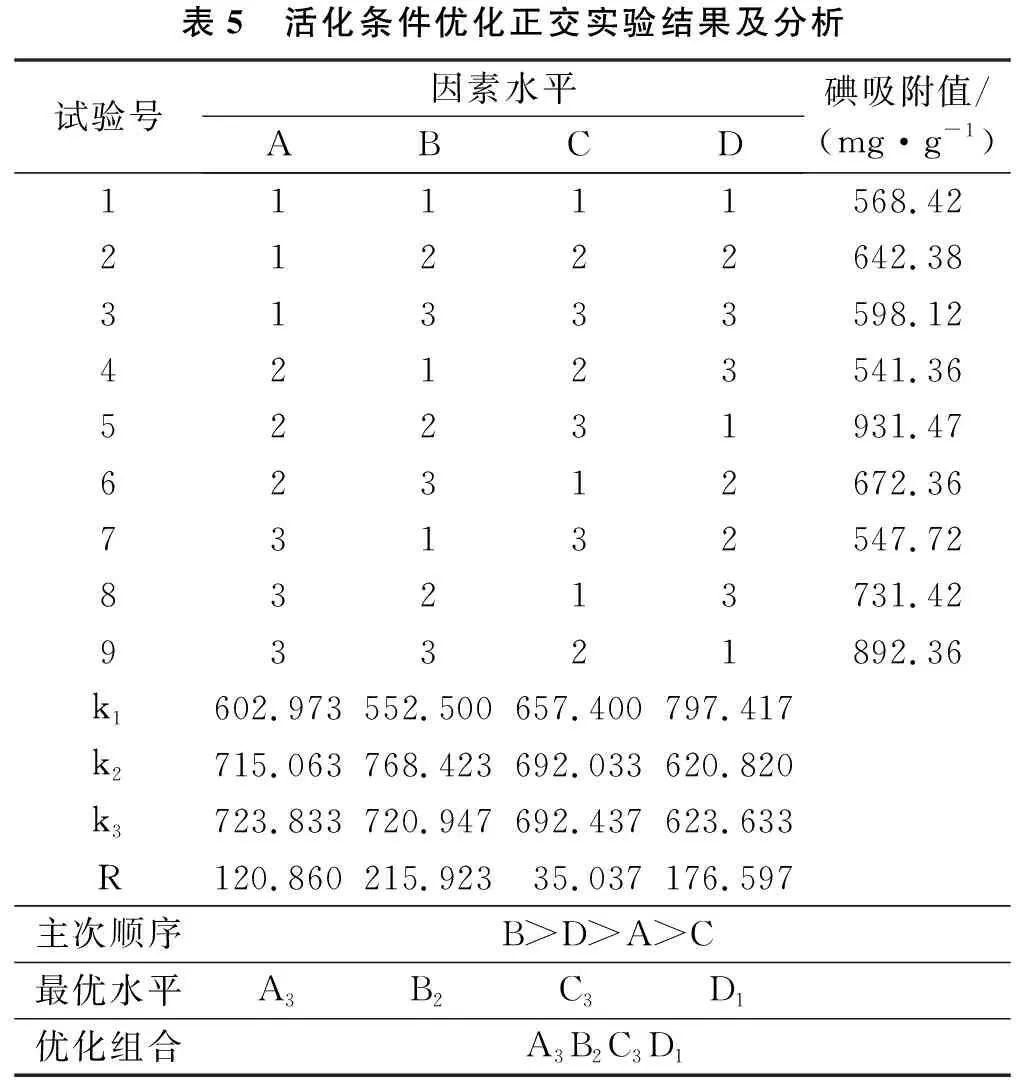

炭前体制备活性炭的高温活化阶段有4个影响因素,分别为炭前体与KOH质量比、活化温度、升温速度和活化保温时间。本研究设计了3水平4因素L9(34)的正交实验,通过碘吸附值表征所制备活性炭的吸附性能,以期得到最合适的活化条件。表4为正交实验因素水平表,表5为正交实验结果。由表5中正交实验结果分析计算出的极差值和主次顺序可知,在制备活性炭的高温活化阶段,活化温度是影响最大的因素,其次是活化保温时间,之后是炭前体与KOH质量比,最后是升温速度。从正交实验结果分析计算的均值可知,4个影响因素的最优水平分别为A3、B2、C3、D1。因此,由正交实验得出的制备活性炭最佳的活化条件为炭前体与KOH质量比1∶4,活化温度800 ℃,升温速度15 ℃/min,活化保温时间1 h。

表4 正交实验因素水平表L9(34)水平因素A因素B因素C因素D炭前体与KOH质量比活化温度/℃升温速度/(℃·min-1)活化保温时间/h11∶16505121∶280010231∶4950153

表5 活化条件优化正交实验结果及分析试验号因素水平ABCD碘吸附值/(mg·g-1)11111568.4221222642.3831333598.1242123541.3652231931.4762312672.3673132547.7283213731.4293321892.36k1602.973552.500657.400797.417k2715.063768.423692.033620.820k3723.833720.947692.437623.633R120.860215.92335.037176.597主次顺序B>D>A>C最优水平A3B2C3D1优化组合A3B2C3D1

2.4 活性炭制备的单因素实验

为进一步深入探究活化温度、活化保温时间和炭前体与KOH质量比这3个主要因素对活性炭性能的影响及验证正交实验结果,对其分别进行了单因素实验分析。

2.4.1炭前体与KOH质量比的影响

固定活化温度800 ℃,升温速度15 ℃/min,活化保温时间1 h,研究了炭前体与KOH质量比对所制备活性炭碘吸附值的影响,实验结果见图1。由图1可知,随着KOH加量的提高,活性炭的碘吸附值也随之上升,这是由于在高温下,活化剂KOH不断挤入碳层之间,活化反应从外表面逐渐向颗粒内部扩展,促进了炭前体孔道的发展,形成了大量微孔(孔径<2 nm)。当炭前体与KOH质量比为1∶4时,活性炭的碘吸附值达到最大,之后随着KOH加量的继续提高,活性炭的碘吸附值呈下降趋势,这是因为过量的KOH继续与微孔结构作用,炭前体的孔道被过度活化,孔径逐渐变大,大孔(孔径>50 nm)比例增加[16],造成碘吸附值下降。

2.4.2活化温度的影响

固定炭前体与KOH质量比1∶4,升温速度15 ℃/min,活化保温时间1 h,研究了活化温度对所制备活性炭碘吸附值的影响,实验结果见图2。由图2可知,活化温度较低时,反应不充分,未能形成有效的孔隙结构,活性炭的碘吸附值偏小,活化温度过高,会导致活性炭中活化形成的微孔孔壁坍塌,大孔比例增加,造成碘吸附值下降,因而,较为合适的活化温度应为800 ℃。

2.4.3活化时间的影响

固定炭前体与KOH质量比1∶4,活化温度800 ℃,升温速度15 ℃/min,研究了活化时间对所制备活性炭碘吸附值的影响,实验结果见图3。由图3可知,活性炭制备的最佳活化时间为1 h,活化时间过短时,前驱体没有充分活化,孔道拓展不足,未能形成足够的微孔结构,碘吸附值较低,活化时间超过1 h后,前驱体被过度活化,导致孔隙结构塌陷,碘吸附值也随之降低。

2.5 活性炭的表征

采用扫描电镜和比表面分析仪对最佳制备条件下获得的活性炭进行了表征,同时以木质商品活性炭做对比研究。图4分别为炭前体、活性炭及木质商品活性炭的SEM图。由图4可知,炭前体颗粒堆积紧密,能见到部分大小不一的孔隙和裂缝,但这些孔隙和裂缝都被各种小颗粒物质占据堵塞,孔隙结构特征不明显。活性炭结构特征明显,表面分布着众多孔隙,大孔深处可见若干层小孔,这表明高温活化大幅拓展了活性炭的孔隙结构。木质商品活性炭表面光滑,孔隙结构以微孔为主且分布相对均匀。图5为活性炭的孔径分布曲线,由图5可知,活性炭的孔径分布相对集中,以微孔和介孔(孔径2~50 nm)为主。表6为活性炭与木质商品活性炭的表面特性参数测试结果,由表6可知,制备的活性炭无论是比表面积数值、孔隙结构相关数值,还是碘吸附值都全面超越木质商品活性炭,比表面积数值甚至比木质商品活性炭高出1倍,这表明所制备的活性炭性能强大,若将其应用于木质商品活性炭的使用领域,效果应该会强于木质商品活性炭。同时,由于该活性炭的制备原料之一为含油浮渣,因而可能具有较强的亲油特性[17],若将其应用于含油类或有机类废水的处理,或许具有特别的效果,其进一步的推广使用还有待深入研究。

表6 活性炭与木质商品活性炭的表面特性参数及碘吸附值样品比表面积/(m2·g-1)孔隙体积/(cm3·g-1)平均孔径/nm微孔比例/%碘吸附值/(mg·g-1)活性炭1 648.741.841.7634.7957.82木质商品活性炭883.210.462.4828.9716.31

3 结论

(1) 提出以含油浮渣和高粱秆为原料,采用低温炭化和高温活化相结合的方式协同制备活性炭。

(2) 高温活化制备活性炭的最佳条件为以KOH为活化剂,炭前体与KOH质量比1∶4,活化温度800 ℃,升温速度15 ℃/min,活化保温时间1 h。高温活化阶段4个因素的影响优先次序为活化温度>活化保温时间>炭前体与KOH质量比>升温速度。

(3) 制备的活性炭表面分布着众多大小不一的孔隙,大孔深处能见到若干层小孔,孔径分布以微孔和介孔为主。比表面积、孔隙体积、平均孔径和微孔比例分别为1 648.74 m2/g、1.84 cm3/g、1.76 nm和34.7%,碘吸附值达到957.82 mg/g,各项表面参数指标均超过木质商品活性炭。