基于随机共振的滚动轴承故障弱信号的提取

王荔檬

(1.天津大学 机械工程学院,天津 300072;2.南宁职业技术学院 智能制造学院,广西 南宁 530008)

0 引 言

机械设备领域不断向精密化与集成化发展的同时,也产生了不同类型的故障[1]。滚动轴承是我国目前应用最为广泛的旋转机械部件之一,因受多种因素影响,被公认为是整个旋转机械动力传统系统中最为脆弱的一个部件。滚动轴承一旦出现故障,得不到及时处理,轻则降低旋转机械性能,破坏旋转机械结构,重则造成人员伤亡,形成巨大的灾难事故,因此及时处理滚动轴承故障十分重要[2]。

噪声和驱动信号存在于滚动轴承的信号系统中,当输入信号和噪声产生协同作用时,输出信噪比随噪声强度的增大而增大,达到峰值后又会随之减小,这种协同作用即为随机共振。通过检测滚动轴承弱信号,得出精准的弱信号频率,从而确定信号频率范围,即能准确定位并检测出轴承微弱故障。

因此,相关学者对轴承故障判断及故障弱信号提取方法做出了研究。文献[3]提出基于信号时频的滚动轴承故障判断方法,通过分帧预处理逐帧提取信息熵特征,构建特征序列,通过模态分解包络曲线,辨识滚动轴承故障。文献[4]提出基于普通变尺度和周期势自适应的轴承滚动体的故障特征检测,采用粒子群优化算法优化轴承共振参数,通过变尺度下优化提取故障特征。文献[5]引入混沌理论,改进Duffing混沌振子方程,提取微弱信号,利用多相位混沌振子阵列抵消相位角的影响。文献[6]提出乘积函数熵在滚动轴承故障识别中的应用,提出滚动轴承特征积函数熵以相关系数熵作为幅度调制算符进行了修改,并采用最小二乘支持向量机对滚动轴承进行故障智能识别。文献[7]提出基于混沌和分形理论的滚动轴承轻微故障诊断,计算轴承振动信号的最大李雅普诺夫指数,计算混沌信号的相关维数作为故障诊断的状态特征,以此提取轻微故障、严重故障的轴承元件信号。文献[8]提出基于盲源分离的滚动轴承多重故障信号提取,通过预处理得到白化矩阵,计算4阶累积量,通过最小二乘法实现故障信号分离。文献[9]提出最优尺度尺度形态分析法,通过特征能量因子设计自适应选择方案,从轴承振动信号中得到分量,根据频率判断轴承故障。文献[10]提出一种适用于行星齿轮箱弱故障特征提取的自适应蚁群算法,该方法采用具有全局优化能力的混沌蚁群算法来实现潜在参数之间的自适应匹配。上述方法能够实现滚动轴承故障信号提取,但对于不易察觉的微弱故障,往往因为信号微弱而难以被提取,因此在提取精度及耗时方面仍有待进一步提升。

目前针对随机共振理论在滚动轴承故障弱信号的研究力度较小,对其信号的分析性能较差,导致信号提取精细程度较低。针对上述问题,设计了一种滚动轴承故障弱信号提取方法,该方法可以对滚动轴承不同故障发出的不同弱信号进行分析,并充分提取信号数据,优化信号分析性能,达到提升滚动轴承故障弱信号的提取精细程度的目的。

1 随机共振故障弱信号数据追踪

随机共振是一种噪声对微弱信号进行能量传输并产生加强作用现象[11-12]。为检测并提取微弱信号,需要衡量随机共振指标,信噪比是衡量随机共振的重要指标。通过计算信噪比随噪声强度的变化,能够得到弱故障信号的频率范围,并据此追踪弱信号数据,为弱信号的分和提取做准备。信噪比公式为

(1)

式中:S为弱信号的频率密度;N为噪声的频率密度。由此可见,信噪比能够反映出弱信号频率与噪声频率的关系,受到噪声与弱信号的影响,故障信号系统可描述为

(2)

式中:a为系统所受势场力;coset表示驱动信号的作用力,Q为噪声强度。

为追踪故障弱信号,需要对其进行去噪处理,在信号的随机共振过程中,当信噪比达到峰值时发生最优共振,此时的故障弱信号的去噪效果最理想。该状态下的故障弱信号频率为

(3)

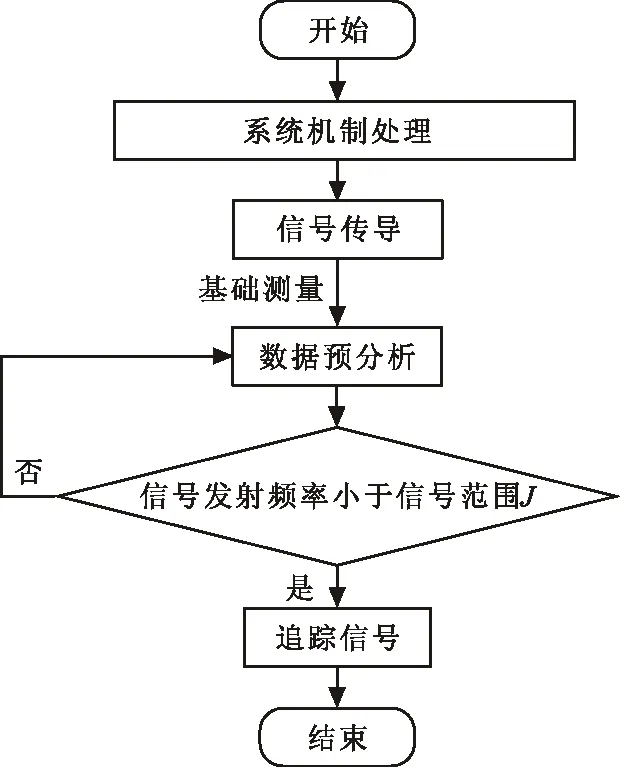

为增强信号追踪的精细程度,根据故障弱信号频率,分析信号所处范围,追踪数据信息的位置。设置数据追踪见图1。

图 1 数据追踪图

图1中,挑选出与操作数据相近的追踪原则进行数据追踪,并对随机共振系统进行操作准则分析,研究数据是否符合随机共振系统操作需求[13]。对于随机共振系统的操作方法进行方程解析:

J=rI+K·(r-I)

(4)

式中:J为系统信号范围;r为追踪的数据总量;I为数据追踪力度;K为内部数据存储量[14]。经过上述操作后,将获取的操作参数与实验研究数据相结合,检查频率发射状态,控制其发射状态处于系统可操作范围内,完成状态改造,并对系统操作范围进行限定。根据上述流程设置范围限定结构图见图2。

通过图2获取系统的操作范围,若追踪的信号发射频率超出此范围,则将此信号进行清除,若追踪的信号发射频率在此范围内,则将此信号进行存储操作,并确保数据在流通通道进行流通,保证数据的完整度。将属于同一属性的信号数据归置到统一集合中,并及时记录集合内部数据状态,不断更新集合存储条件,由此获取实时性较强的信息数据。

图 2 系统范围限定结构图

引入随机共振系统,通过信噪比达到峰值,实现对滚动轴承故障弱信号的去噪,得到故障弱信号准确的频率范围,通过随机共振系统方程解析实现数据的追踪定位。

2 故障弱信号分析与提取

分析追踪到的滚动轴承故障弱信号,将信号数据调节为3个频率幅度的属性数据,并进行数据采样操作[15-16]。对采样频率进行标定,按照操作发展的需求及其内部承受能力进行操作力度划分,将操作力度最强的数据标记为第一强度数据,次力度的数据标记为第二强度数据,操作力度最弱的数据标记为第三强度数据,对其强度数据进行集中性整合,调整强度数据的状态,并对其外部处理环境进行过滤,将不符合整体操作的数据进行清理,保留符合要求的数据[17]。对保留过程进行方程式解析:

(5)

式中:G为数据保留标准参数;L为复合系统需求的参数数值;H为过滤机制参数;C为内部整合参数。利用该参数进行功能调节,并分解信号分析算法,由于传统算法对于信号的分析能力较差,本文加大了分析算法的内部结构分析力度,主要对其操作过程中的操作限制进行合理分析,并查找出限制产生的主导原因,对原因进行检测,以此提升数据分析的合理程度,强化理论分析性能,确保数据的分析力度,能够较完整地进行信号提取分析,有利于提升数据提取的精细度,为数据提取操作做铺垫。在完成上述研究后,将分析后的信息进行特征匹配,按照匹配结果进行规模分类,将规模程度相近的数据放置于同一储能空间中,并标定储能空间位置[18]。稳定数据流通方向,对流通方向进行巩固处理,保证信号数据传输处于合理操作区域内,由此,达到对滚动轴承故障弱信号分析的目的。

在实现以上操作后,利用分析后的数据标准进行信号提取,加强中心空间的信号感应强度,集中加大对强度的感应管控,并查找管控通道,扩展通道宽度,保证数据流的合理流通。设置关键提取参数[19]。进行方程运算:

(6)

式中:U为关键提取参数;P为数据整体数量;Vi为信号感应强度[20]。

利用获取的关键提取参数进行信号提取操作,转化信号状态,将信号频率较低的数据进行系统频率扩大操作,以便于弱信号的定位及提取:

W=U+K(xn|m)

(7)

式中:W为系统频率扩大量;xn为频率均值;m为信号特征。

描述给定的信号频率,并不断研究描述信息间的关系,对关系空间内部进行调整,加大内部信息的管理力度,并定时监测管理数据所处位置,定位信号发射位置。设置信号数据定位如图3所示。

图 3 信号数据定位图

在图3中,较为清晰地了解到信号数据发出的具体位置,以此位置为研究核心,提升提取力度,设定相关自由参数进行信号数据功能辅助操作,标准化处理辅助信息,增强数据操作的整合性能。将滚动轴承内部结构进行分析,不断查找内部故障产生的原因,并进行算法恢复操作,整理频率,并对操作信号进行状态划分,以信号发射位置的不同提高划分的力度,完善本文方法的分析性能,进而获取较佳的信号提取结果[21]。

选取参数提取最优值作为提取操作的准则,由此对提取的步骤进行简化处理,简便操作流程,减少不必要的操作浪费,提升提取方法的效率,并不断升级提取装置,以升级后的结果数据为基础进行终极提取,实现对滚动轴承故障弱信号的提取。

3 仿真与分析

为精准评估本文基于随机共振的滚动轴承故障弱信号提取研究的性能,以Matlab仿真软件为实验平台进行效果检验,采用文献[3]、文献[4]方法作为实验对比,得到有效结论。

3.1 环境及参数设置

针对随机共振操作的复杂性以及滚动轴承故障弱信号提取的困难性,需对其实验环境进行数据排除,本文对待测信号进行数据规定,依照内部信号环境进行信号提取操作,对高频周期的正弦信号进行系统研究,并添加模型参照物,对所处环境进行系统改造,降低提取的复杂程度。

集中信号提取的装置,并对信号频率进行范围规定,利用周期测标指数对提取模型进行判断,估计判断区间,根据信号提取需求,在中心位置放置信号频率放大器,便于追踪信号位置,提高操作的效率,为避免操作场景内干扰信号的产生,需对其内部实验的系统参数进行设置。通过查阅文献资料得出具体参数为:轴承故障5个,分别为磨损故障3个及断裂故障3个、操作时间为70 s、采用周期方波信号提取方式进行实验。

3.2 结果与分析

图4是在相同的实验环境中,本文研究方法与文献[3-4]方法对提取精细程度对比效果。

图 4 故障提取精度对比

根据图4可知,文献[3]、[4]的信号提取误差较大,这是由于传统研究对滚动轴承内部结构的故障弱信号分析能力较弱,在管理过程中会产生数据操作失误,进而增加操作时间,降低了系统操作的效率,且在信号数据收集方面的研究力度较小,为后续分析操作提供基础保障操作性能较弱,因此,其提取的信号图像精细度较低。所提方法的故障弱信号提取误差小,精细程度更强,未产生信号干扰现象,能够自主调节自身系统操作缺陷,造成此种现象的原因在于本文研究不断专注于数据的分析性能,在数据获取的初始阶段便进行数据集中式管理,方便后续数据分析操作,并为系统操作节约了操作时间,完善系统内部结构信息,在信号分析的过程中又采取分析法则,集中优化系统的缺陷部分,增强了系统的操作力度,促进后续信号数据沟通,进而提升了信号提取的精细程度,便于使用者较为直观地了解提取的信号数据状况。

采用3种方法检测轴承故障,共进行5次试验,得到每次检测的耗时对比情况如图5所示。

图 5 故障检测时间对比

从图5可知,文献[3]方法对轴承故障的检测时间平均为13 s,文献[4]方法对轴承故障的检测时间平均为19s,所提方法对轴承故障的检测时间平均为4 s。这是由于所提方法采用了随机共振故障弱信号分析方法,能够较完整地进行信号提取分析,有利于提升数据提取的精细度,进而缩短了故障检测时间。由此可见,所提方法对轴承故障的提取时间短,应用该方法能够有效提升检测效率。

综上所述,本文基于随机共振的滚动轴承故障弱信号提取研究能够更好地完善系统内部存储的数据信息,及时更新系统状况,为系统分析过程提供较为强大的数据支撑,促进了系统可持续发展,具备较为广阔的发展空间。

4 结 语

本文在传统滚动轴承故障弱信号提取研究的基础上,提出了一种新的基于随机共振的滚动轴承故障弱信号提取方法,本文对滚动轴承故障弱信号提取研究共有3个步骤,收集故障弱信号分析、故障弱信号、提取故障弱信号。实验表明,该研究的效果明显优于传统滚动轴承故障弱信号提取研究的效果。

所设计的滚动轴承故障弱信号提取方法具有一定的应用价值,但也存在一些问题,例如在弱信号提取过程中对信号的分类不清晰,导致提取信号中存在强信号的干扰。未来研究中将以此为主要方向,进一步完善滚动轴承故障弱信号提取方法。