轻量化坑道钻机的研制及应用

凡 东,王瑞泽,田宏亮,常江华

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

矿产资源经过多年的勘探开发,浅部资源逐渐减少,部分老矿区急需加强深部找矿工作,寻找接替资源,延长矿山寿命[1-3]。深部找矿的摸底探边工作,对地质矿产资源可持续开发具有重要意义[4-6]。坑道勘探可避开上部采空区,相对于地表勘探能节省大量的钻探工作量,沿矿床层带多角度钻孔,实现金属矿山的边探边采,是一种经济、高效的勘探手段[7-9]。

国外目前坑道勘探以全液压动力头式钻机为主,这类钻机技术先进,可靠性较高,可有效利用坑道空间实现远程操作等优点,应用广泛。但其主机材料主要由碳素钢制成,质量大,在恶劣运输条件下移动搬迁困难,进一步解体拆装难度大,需要专业装配人员参与,增加了钻探的周期、难度和成本[10-12]。

针对以上问题,采用轻型结构及模块化设计思想,研制了主要部件由高强度铝合金材料制成的ZDY1200G 型轻量化坑道钻机。根据铝合金材料力学特性及可加工性,结合钻机部件受力情况,在给进机身、提升架和底座等承受弯矩小的部件上使用铝材。其他部件采用轻量化与模块化快速拆装的设计。

1 轻量化结构设计

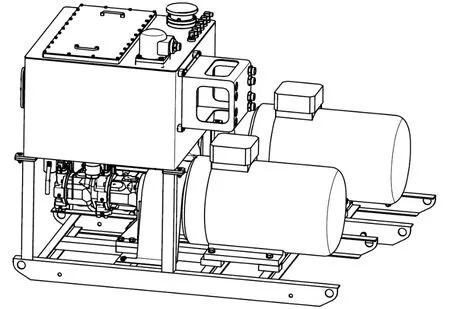

ZDY1200G 型钻机(图1)运用“易拆装、部件轻”的设计理念,采用模块化和快速连接结构实现易拆装。钻机由主机、泵站、操纵台3 部分组成,摆布灵活、解体性好。并利用快速连接结构,使夹持器、回转器、底座、电机等可快速拆解。钻机快速拆解后,单部件最大质量为292.5 kg。

图1 ZDY1200G 全液压坑道钻机Fig.1 ZDY1200G full hydraulic drill rig

在对轻量化坑道钻机使用需求与施工能力进行调研后,确定钻机主要能力参数(表1)。

表1 ZDY1200G 主要能力参数Table 1 Main ability parameters of ZDY1200G

1.1 给进装置

钻机给进装置承载钻进过程中钻杆的给进运动,当出现孔内事故时,要能够进行强力起拔,使钻具脱困,是钻机的重要承力部件。坑道钻机在井下受限空间施工,对钻机的体积和质量要求较高,如何增大钻机的能力,同时减轻质量是设计过程中的难点。

给进装置采用一支双杆双级双作用油缸(图2),两级油缸总行程1 000 mm,质量109 kg。油缸的活塞杆固定在给进机身两端,缸体沿活塞杆运动,采用双杆双极双作用油缸可以在短机身上获得长行程。油缸采用钢杆与钢筒两端同步进出油的方式,避免了常规双级缸只在缸杆进油,需要较厚的钢筒壁设置油路的问题。

图2 给进油缸Fig.2 Feeding cylinder

给进机身的主梁使用一整张轻质合金折弯,并与端板等辅件焊接而成(图3)。快速拆解拖板后,给进机身质量为253.4 kg。若需要进一步拆解,则可将机身后端6 个内六角螺钉拆除后就能将油缸拆除,去掉油缸后的给进机身质量仅为145 kg。

图3 给进机身Fig.3 Feeding frame

1.2 组合式泵站

钻机的动力系统由2 个小泵站组成(图4),降低了搬迁重量。浅孔作业只需1 个泵站即可进行工作,有一定的节能效果。2 个泵站同时工作时,2 个油箱液面高度的控制是个难题,会造成油液溢出。为此,在该系统中设计了吸油多泵共用连通、回油比例分配的油路,在2 台泵站高差控制在150 mm以内均不会出现溢流现象。

图4 组合式泵站Fig.4 Combined pump station

2 铝合金材料选型及测试

2.1 材料选取

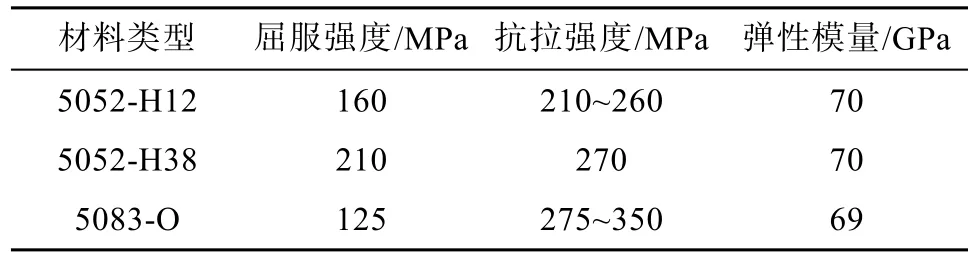

铝合金常用的分类从1 系到7 系,每个系列都有各自不同的特点。不同牌号、状态的铝合金在硬度、强度、耐蚀性、加工性、焊接性、装饰性等方面都存在着明显的差异[13]。坑道钻机主机存在大量的焊接结构件。相对而言,2 系和7 系的铝合金较难焊接,而5 系铝合金焊接性较好[14]。所以,本文选取了几种常用的焊接性能良好的铝合金进行性能对比(表2)。

表2 材料性能对比Table 2 Comparison of properties of aluminum alloy

对比分析后发现,H38 态的5052 不仅能够进行90°折弯[15],而且屈服强度能够达到近似Q235低碳钢的210 MPa,同时具有良好的可切削性[16-17],所以选取5052-H38 作为钻机给进机身与底盘等的材料。

2.2 样件试验

由于铝合金材料导热率大,焊接时容易产生受热不均匀的现象,采用钨极氩弧焊保温焊接的方法,对烧融部位进行保温,使焊接区域均匀受热。为了验证焊接工艺的可行性与焊缝的可靠性,以及箱型机身结构的承载能力,加工机身样件并进行了试验验证。根据弥散裂纹模型,当单元的最大主应力超过抗拉强度时,单元在最大主应力垂直方向形成无数平行微裂纹,垂直方向的长度对裂纹发展不产生影响[18]。因此,考虑到检测设备对被检测样件的尺寸要求,及垂直方向的长度对裂纹发展不产生影响,加工的机身样件长度为实际机身长度的四分之一,其余尺寸均与实际机身尺寸相同。试验主要模拟机身实际工况,采用在机身两端通孔施加拉力与压力的方式对变形量进行检测。

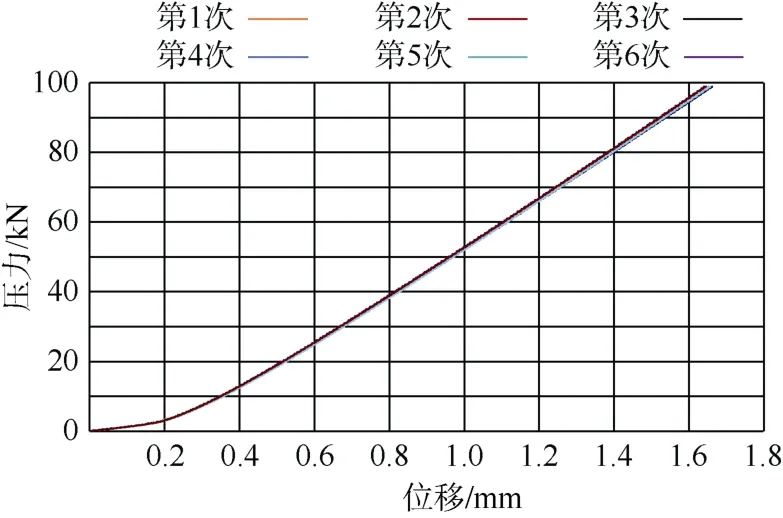

2.2.1 抗压试验

额定抗压试验在SANS 微机控制电子万能试验机上进行,试验机型号为CMT5105。该机最大试验力为100 kN。试验时,机身试件平放于试验台上,上端采用压盘对端板的中心孔施加载荷。

试验采用逐级施加的方式,以10 kN 为间隔。加载到目标压力后进行卸载,然后再施加下一级压力。试验过程中的变形量随着载荷的增加不断呈线性增大的趋势(图5),施加90 kN 载荷的变形量最大,为1.57 mm。初次施加10 kN 作用力时,样件在相同的压力下产生了较大的位移,究其原因在于曲线1初次施加载荷时,端板表面产生了轻微的塑性变形,形成压痕,此后多次加载压力,当压力90 kN 时,压盘位移仍为1.57 mm。

图5 抗压数据曲线Fig.5 Compression resistance data curve

2.2.2 破坏性试验

为了解该机身样件的极限承载能力,进行了破坏性试验。使用液压式万能试验机,型号LAW-1000,该试验机最大载荷为1 000 kN。

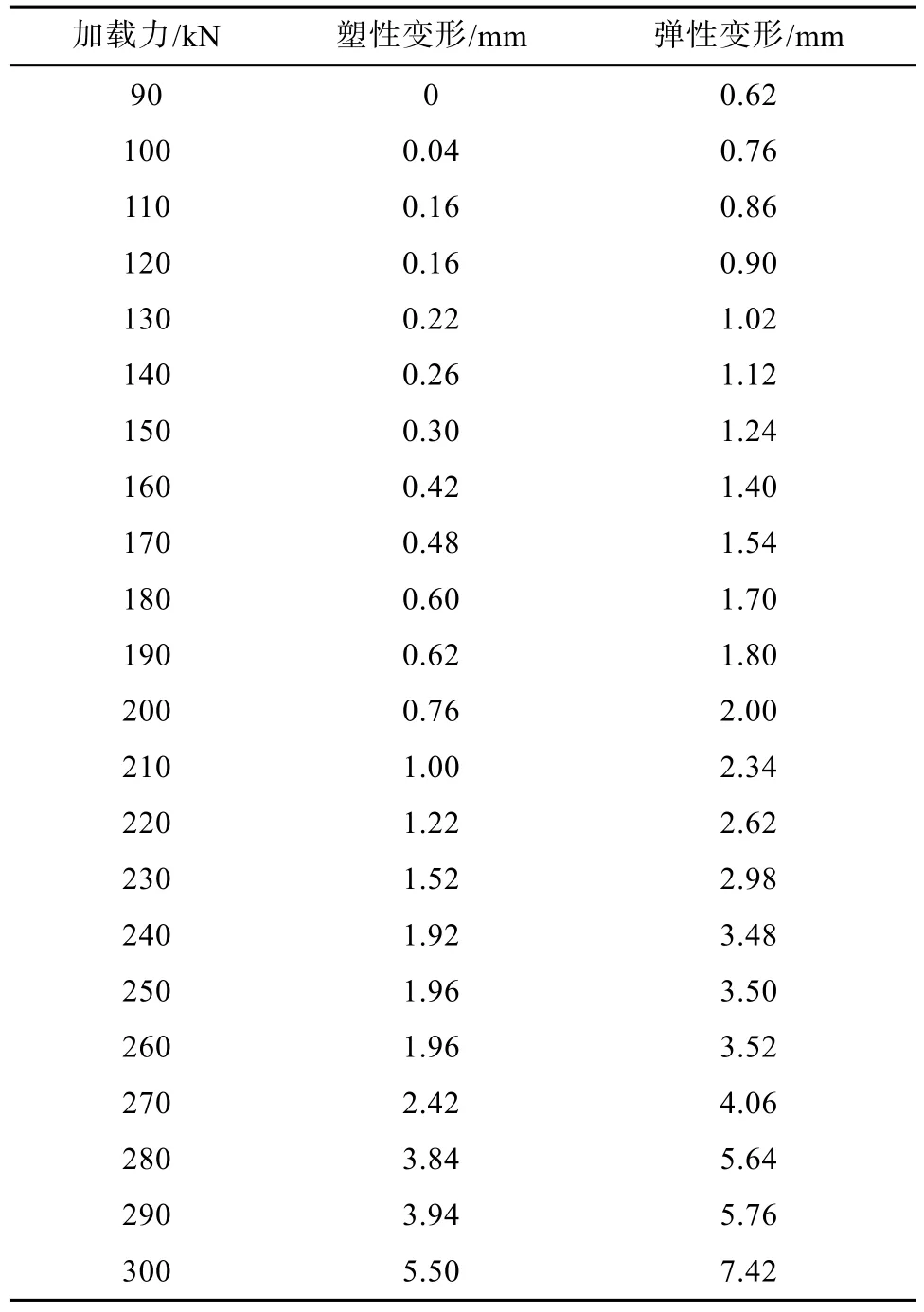

压力机平台上压盘施加的压力作用于穿过端板通孔的螺钉上。试验采用K30 脉冲输出型拉线传感器测量塑性变形。拉线传感器采用增量编码器的检测方式,将传感器主体与拉头分别固定在机身上下端板,分辨率为0.005 mm。前文的抗压试验测试了样件90 kN 以下承压能力,本次试验从90 kN 起继续对试件进行测试(表3)。

从表3 可以看出,当压力超过200 kN 时,弹性变形超过2 mm,压力卸载后塑性变形1 mm,机身端板变形开始肉眼可见。当压力达到300 kN时,试件弹性变形与塑性变形均较严重。

拉伸试验使用两支带端头的螺杆,螺杆穿过机身样件通孔后用卡扣固定,用以连接样件与试验机。试验机选装适合夹装螺杆尺寸的卡瓦,卡瓦抱紧螺杆两端头进行固定。

根据抗压破坏数据可得出压力150 kN 内变形量较小,因此,抗拉破坏试验从150 kN 开始逐级加载拉力再卸载,抗压破坏试验数据见表4。当拉力达到220 kN 时,端板处焊缝产生肉眼可见裂纹,随着拉力的增加,裂纹不断扩展,当拉力达到300 kN时,焊缝彻底断裂,端板变形明显(图6)。

表3 抗压破坏试验数据Table 3 Test data of compression failure

表4 抗拉破坏试验数据Table 4 Test data of tensile failure

由以上试验可得出,当拉压力达到给进机身实际使用要求85 kN 时,弹性变形1.5 mm 左右(图5),塑性变形0.14 mm,重复加载85 kN 拉压力后,塑性变形消失。原因在于铝合金表面硬度低,拉压力使铝合金表面产生轻微塑性变形,可通过加大螺母与铝合金机身的接触面积解决。当拉压力达到200 kN 左右时,样件开始产生明显塑性变形,由此可知,安全系数实测可达2.35,满足使用要求。

图6 拉伸焊缝破坏Fig.6 Tensile weld failure

3 三维DIC 散斑测量

结合铝合金样件测试结果,加工完成后的样机在国家安全生产西安勘探设备检测检验中心(甲级)的钻机性能综合试验台上进行检测。该检测台最大测试扭矩:15 000 N·m,最大测试功率:155 kW,满足最大给进起拔力85 kN,最大扭矩1 200 N·m 的检测的要求。

为了分析铝合金钻机机身在极端受力条件下的变形情况,本文采用三维DIC 散斑系统进行变形量观测。先后对钻机回转状态下机身最大承扭变形和起拔状态下机身最大承拉变形进行了检测。

3.1 最大承扭变形检测

测量回转负载产生的变形时,用钻杆将钻机与转矩传感器、回转加载装置连接起来,加载装置由低到高逐渐加载,利用DIC 散斑系统,测量回转器主轴输出转矩对应的形变。主要有以下几个步骤。

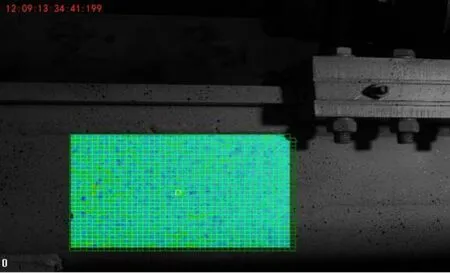

图7 DIC 测试区Fig.7 DIC test area

a.区域划定 在钻机给进装置靠近托板部分划定实验观察区域(图7),区域大小与标定板对应,选用400 mm×300 mm 标定板幅面,通过镜头焦距和相机夹角,计算出测量头与被测表面的距离为900 mm,相机在横梁上的距离为400 mm。按照距离参数完成测量设备的调整及现场布置。

b.喷斑处理 在被测区域用白色油漆对表面进行喷涂,待风干后再喷涂黑色油漆,从而在被测区域表面生成白色背景的黑色小圆点阵,生成均匀错落的黑斑点,制造不同区域特征的独特性,防止散斑相似计算过程被干扰。

c.相机标定 测量开始前,先对相机的空间位置进行准确求解。在DIC 软件中设定标定板的比例尺,采集8 个左右的状态计算完成标定。生成相机内外参数,即可对被测物体表面各个节点在每个状态下的空间坐标进行解析及观测。

d.图像采集 创建散斑测量工程,采集初始状态作为基准,设置的采集间隔为2 张/s,在扭矩加载过程中连续采集直至结束。

e.工程计算 划定散斑域和创建种子点之后即可完成计算,其中散斑的面片大小为20,步长为15。

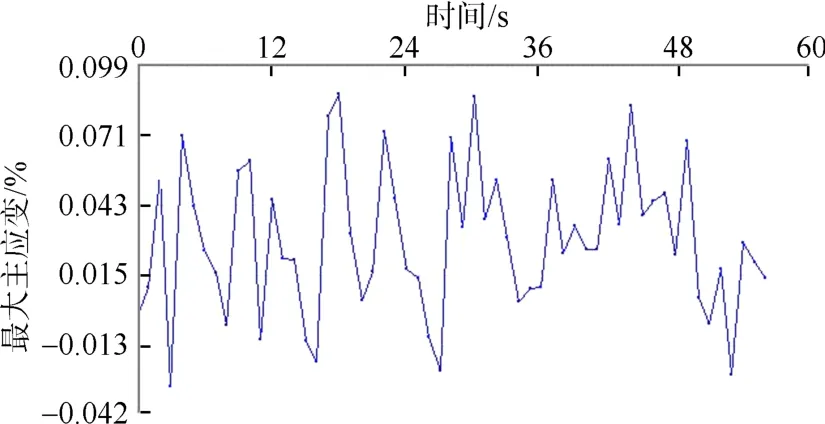

计算完成后,将被测表面最大主应变输出,如图8 所示。

图8 最大回转负载云图Fig.8 Cloud chart of maximum rotation load

通过DIC 散斑测量得出极限回转工况铝合金给进机身最大主应变为0.87%。图9 为所选择的指定点在各个状态下的最大主应变绘制出来的曲线,最大主应变正值表示观测点产生拉应变,负值表示观测点产生压应变,可以看出应变随回转器的转动,在拉应变与压应变之间呈周期性波动。

3.2 最大承拉变形检测

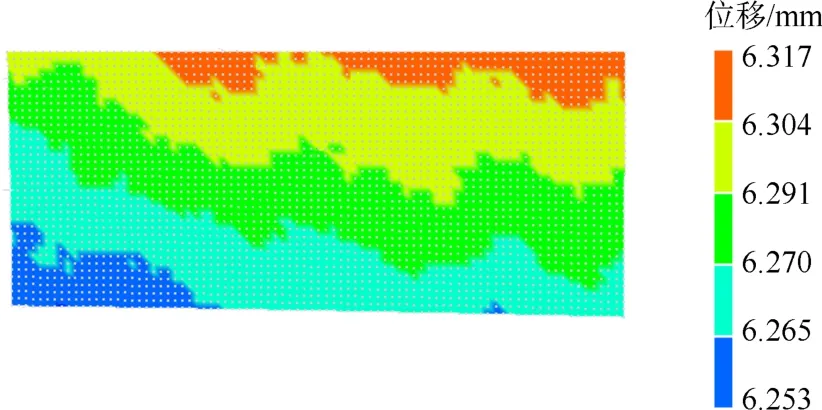

测量最大给进起拔产生的变形时,承拉DIC 测试方法和承扭时的基本一致,区别在于拉伸测试输出的数据为位移,而承扭时输出数据为最大主应变。

然后创建静态变形工程,依次导入各个状态下的摄影测量工程并输入工程参数,然后计算,计算完成后建立变形域并将所需要观测部位的非编码点添加进去并激活,即可显示出各个状态下所选区域点的位移变化趋势(图10)。

图9 指定点应变曲线Fig.9 Strain curve of specified points

图10 最大拉伸负载云图Fig.10 Cloud chart of maximum tensile load

通过DIC 散斑测量得出最大拉伸负载工况铝合金机身关键部位最大位移为6.317 mm,位移随着给进机身拉力的增大而不断增大,拉力卸载后位移消失。

4 现场工业性试验

钻机在云南省沧源县某矿进行了现场工业性试验,试验场地位于1730 中段,该中段目前处于巷道建设阶段。矿区内部地层构造复杂,下部伴有遗留巷道,矿藏埋深较大,急需采用坑道钻探的方式提高找矿效率[19-20]。为探明13 穿矽卡岩硫化矿在区域内的附存状况,施工KZ19-1301 号钻孔,开孔斜向下43°,方位角南偏西30°。

采用ZDY1200G 型钻机配套BW-250 泥浆泵钻进。钻进前,先在孔口钻入一节ø89 mm 套管,长度100 mm,高出地面约20 mm,作为孔口管使用,防止岩粉倒灌。孔口管安装完成后使用ø71 mm 取心钻杆与ø76 mm 金刚石孕镶钻头钻进。钻井液根据地层情况,使用清水或聚丙烯混合液钻进,协助孔底岩屑排出。钻孔过程中,使用了孔底混合泥浆堵溶洞,聚丙烯泥浆护壁填充裂隙、孔底溶洞漏水,干孔下放内管总成等工艺方法,保障钻孔达到设计深度,于 512.68 m 终孔停钻,岩心采取率达到96.8%,探明了钻孔方向地质特征,达到勘探找矿目的,验证了轻量化坑道钻机搬迁运输方便、钻进能力大、效率高的特点。

1730 中段处于巷道建设阶段,路面未铺设铁轨且断面小,钻机由4 人完成拆解搬迁到位工作。钻进到481 m 时出现了卡钻现象,钻机进行了强力起拔后成功扫孔脱困,进一步验证了铝合金给进装置、底座以及提升架满足强度要求。分体式泵站在潜孔段施工时,只用了一个泵站,孔深不断加深后同时开启两个泵站,有效节约了能耗。

5 结论

a.轻量化坑道钻机采用高强度铝合金材料替代传统碳钢材料减轻部件质量,并用模块化和快速连接结构实现易拆装,最大单件质量292.5 kg,降低了搬迁运输的劳动强度。

b.通过DIC 散斑测量方法分析得出,最大回转扭矩工况和最大起拔力工况铝合金给进装置关键部位的最大位移为6.317 mm,均未产生影响结构尺寸与性能的塑性变形,满足使用需求。

c.钻机在云南沧源县某矿现场工业性试验中完成了深度512.68 m 的绳索取心钻孔,钻孔岩心采取率为96.8%,体现出钻进能力大、操作便捷的特点,提高了勘探效率,为矿山安全高效开采地质信息获取提供了装备保障。

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

OSID 码