多孔介质冷却通道在燃烧室中的应用

刘占一,胡锦华,张魏静,杨建文,刘计武,石晓波

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

Nofbx是将氧化亚氮和碳氢燃料预混形成的一种单组元液体推进剂,将其用于液体火箭发动机具有供应系统简单、比冲性能高、易于深度节流、绿色无毒等优点,已经引起国内外研究者的广泛关注[1-4]。但是,Nofbx是一种燃料和氧化剂预混推进剂,在考虑燃烧室的热防护时,常用的膜冷却方式无法应用,而且也无法通过改变混合比降低边区燃气温度,因此只能通过再生冷却方式来实现燃烧室的热防护。传统的再生冷却通常采用铣槽式结构,但是,在Nofbx燃烧室中,缺少了膜冷却的“协助”,铣槽式再生冷却有可能无法满足热防护需要。而相比铣槽通道,填充多孔介质的冷却通道能够进一步有效扩展冷却剂通道的换热面积,而且其特有的弥散效应也能有效提高换热强度[5],这些特点对于提高推力室热防护性能有明显的积极作用。

多孔介质冷却通道应用于发动机燃烧室再生冷却通道的研究尚未见报道,而在其他工程领域,国内外研究人员对于多孔介质的流动和传热特性已经开展了广泛的试验和数值模拟研究[6-15]。例如,王晶钰采用奈升华热质比拟试验方法测量了颗粒无序堆积床内颗粒与流体之间的对流换热系数,从孔隙率对传热的影响出发,对文献换热公式的适用性进行了探讨[6];黄寓理对空气、氢气和氦气流过微细多孔介质内部的流动阻力特性进行了试验研究,分析了不同气体在不同颗粒直径条件下摩擦因数与等效雷诺数的关系[7];胥蕊娜对空气流过烧结微细多孔介质的流动和对流换热进行了试验研究,分析了颗粒直径、阻力系数和雷诺数的关系,得到了烧结多孔介质内部体积平均对流换热系数[8];常焕静利用数值模拟的方法对水和幂律流体在多孔介质中的流动和换热影响因素进行了深入研究[9];Hou基于计算流体动力学方法对颗粒堆积床内传热现象进行了详细的研究,建立了不采用半经验系数的传热预测模型[10];孙得川提出了一种适合于对大量颗粒自然堆积的管道流动进行模拟的数值方法,对不同颗粒直径、进口速度的管道堆积床进行了流动与非定常传热模拟[11]。

因此,本文以燃烧室为应用背景,设计了多孔介质冷却通道,以水为模拟介质,采用试验手段研究了多孔介质的流阻和换热特性,同时,借鉴现有有关多孔介质文献的研究成果,建立了采用多孔介质冷却通道的燃烧室传热模型,对多孔介质冷却通道应用于Nofbx燃烧室的可行性进行了初步探索。

1 多孔介质的制备

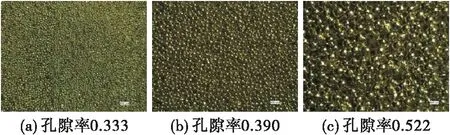

多孔介质的制备方法包括粉末冶金类方法、铸造类方法、沉积类方法等,根据液体火箭发动机燃烧室冷却需求,选择以紫铜作为多孔介质基材,通过金属粉末冶金烧结法制备多孔介质。制备时先采用筛分器对原料铜粉末进行筛分,然后采用模压成型胚体,再在氢气氛围炉烧结成型,烧结温度为800~900 ℃,烧结时间为60~100 min,得到孔隙分布均匀的多孔介质。图1给出了不同孔隙率的多孔介质照片。

图1 多孔介质照片

2 试验装置和试验方法

2.1 多孔介质试验段和燃气发生器设计

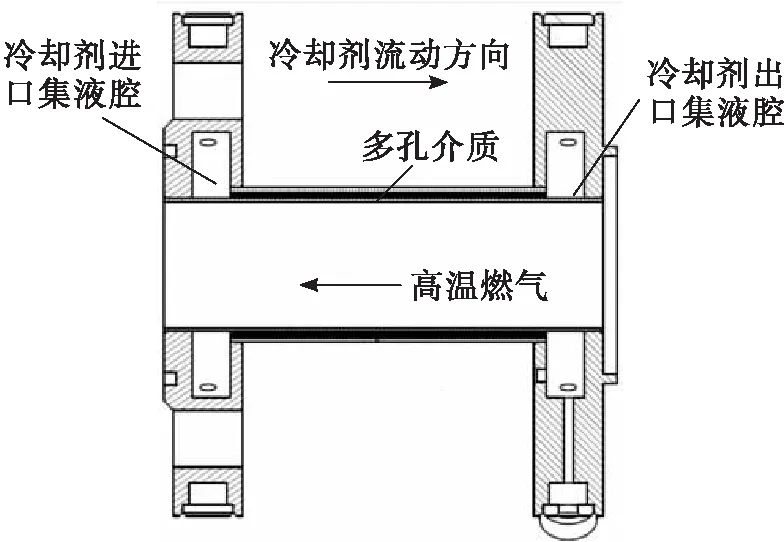

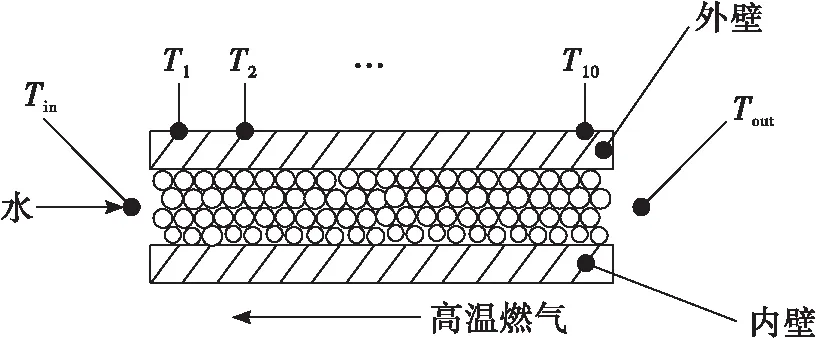

考虑到发动机燃烧室的再生冷却通道的结构形式,因此将试验段设计成圆柱形夹套冷却形式,将多孔介质填充环形冷却通道,同时也便于与常规的铣槽冷却方式进行对比。试验段内径40 mm,内壁厚度1 mm,环形冷却通道宽度2 mm,多孔介质填充长度50 mm,如图2所示。

图2 试验段示意图

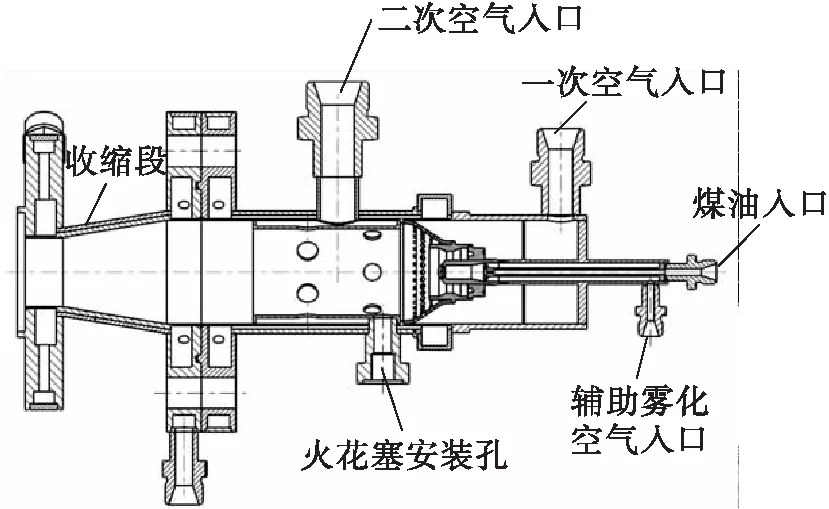

为模拟燃烧室的高温燃气,设计了一个燃气发生器,为试验段提供热源,如图3所示。受试验条件限制,以空气和煤油为工质,混合比为15,采用火花塞点火。煤油喷嘴采用气助雾化形式,辅助雾化气体为空气,空气路分为一次空气和二次空气。为了提高试验段的燃气温度均匀性,在发生器出口设置了收缩段,收缩段采用夹套水冷方式进行冷却。

图3 燃气发生器结构图

2.2 流阻试验方法

使固定流量的水从试验件一端流入、从另一端流出,测量进出口两端的压降获得多孔介质试验段的流动阻力。试验介质采用过滤后的自来水。试验装置包含1个质量流量计,2个压力传感器和2个手阀。试验时,先打开下游手阀,然后调整上游手阀开度,待流动稳定后,即可获得该流量对应的流阻。

2.3 传热试验方法

以常温水为冷却剂,冷却剂流动方向与高温燃气流动方向相反。冷却剂以挤压方式供应,通过减压阀和一个预先标定好的孔板配合控制冷却剂流量。试验过程中,经过试验段后的冷却剂直接排放至试验间排水槽。

在冷却通道内多孔介质前后分别布置热电偶,测量冷却剂在经过多孔介质前后的温度Tin和Tout。另外,在外壁面沿流动方向均匀布置了10个热电偶,用以监测壁温变化。预计各测点温度均在200 ℃以下,为保证测温精度,热电偶均选用T型。

试验时间持续80~100 s,确保整个试验段达到热平衡,各测点温度处于稳定状态,以进出口冷却剂的温差ΔT作为衡量多孔介质换热强度的依据。图4给出了传热试验示意图。

图4 传热试验示意图

3 试验结果和讨论

3.1 流阻测试结果

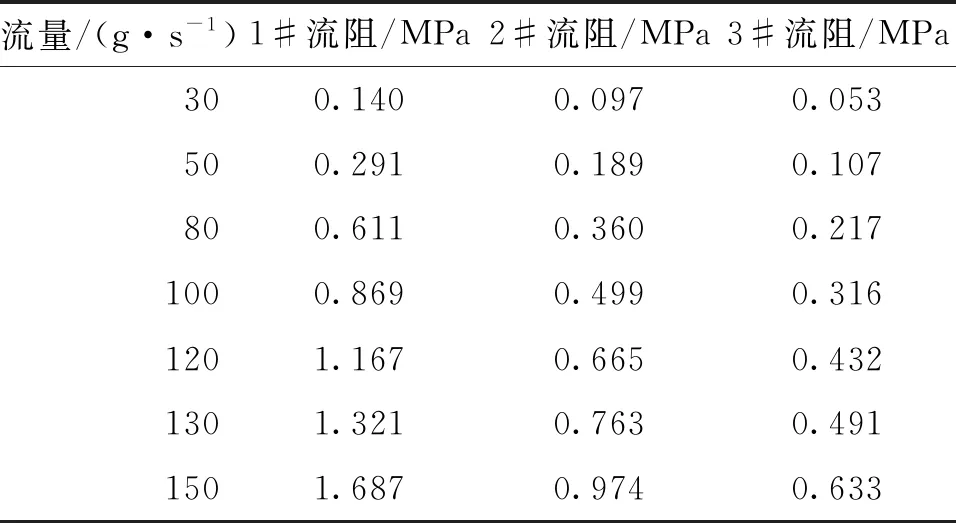

流阻测试中,测试了流量30~150 g/s的若干工况点,具体结果如表1所示。

表1 流阻测试结果

从表1中数据来看,对于多孔介质冷却通道,随着孔隙率的增大,相同流量下的流阻逐渐降低,原因在于,孔隙率越大,多孔介质内的冷却剂流速越低。

另外,还采用已被广泛认可的Ergun公式[16]对试验用多孔介质流阻进行了估算。

Ergun公式为

(1)

其中

Re=ρfudh/με

式中:Δp为流阻;f为阻力系数;ρf为流体介质密度;u为无多孔介质填充时的来流速度;ε为多孔介质孔隙率;dh为多孔介质的当量水力直径;Re为多孔介质内流动雷诺数;c1和c2为阻力系数常数,其值分别为133和2.33;μ为流体介质的动力黏性系数。

常规的当量水力直径的计算公式[17]为

dh=4A/P

(2)

式中:A为通流截面面积;P为流体与固体边界接触部分的周长,称为湿周。

上述方法是在二维空间进行的计算,显然在多孔介质中,常规的当量水力直径计算方法无法直接应用。因此考虑将式(2)进行变换

(3)

式中:l为多孔介质的轴向长度;V为多孔介质中流体所占体积;S为多孔介质中的表面积;V0为多孔介质的宏观体积;a为多孔介质的比表面积,定义为单位体积内的表面积,该值通过吸附法测量得到。

图5给出了多孔介质的流阻试验值和计算值的对比。结果表明,Ergun公式的计算值和试验值符合较好,试验工况中最大偏差小于10%。

图5 多孔介质流阻计算值和试验值的对比

3.2 传热测试结果

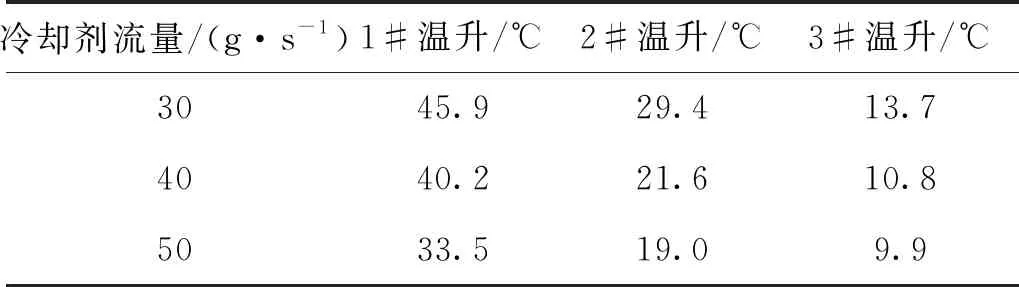

图6为传热测试现场照片。传热测试中,冷却剂流量为30、40、50 g/s,得到冷却剂温升如表2所示。

图6 传热测试现场照片

从表2中数据来看,对于多孔介质冷却通道,冷却剂的温升随着孔隙率的增大而减小,表明换热能力逐渐下降。原因在于,随着孔隙率的增大,一方面冷却剂流动通道的特征尺度增大,雷诺数降低,换热系数下降,另一方面,孔隙率增大,比表面积减小,换热面积减小,也导致了换热强度的下降。

表2 传热测试结果

另外,针对采用多孔介质作为冷却通道的燃烧室建立了传热计算模型。模型示意图如图7所示。

图7 传热模型示意图

对内壁建立热平衡方程

(4)

式中:Tg为燃气温度,可以通过热力计算获得;hg为燃气与壁面的换热系数,可以通过巴兹公式计算获得[18];Twg和Twl分别为内壁的燃气侧壁温和液侧壁温;λ为内壁的导热系数;δ为内壁的厚度;q为热流密度;A为燃气侧换热面积。

在试验段达到热平衡的状态下,忽略外壁面通过自然对流向环境的散热,则可认为高温燃气通过内壁向多孔介质传递的热量均被冷却剂吸收,对冷却剂建立热平衡方程

(5)

对多孔介质而言,高温燃气传递过来的热量被冷却剂通过强迫对流的方式吸收。考虑到多孔介质材料为紫铜,导热系数达到380 W/(m·K),采用集总参数法对其建立热平衡方程

qA=(Ts-Tliq)hliqAliq

(6)

式中:Ts为多孔介质固体温度;Tliq为冷却剂温度;hliq为冷却剂与多孔介质的换热系数;Aliq为冷却剂与多孔介质的换热面积。

实际上,多孔介质固体温度Ts应介于内壁液侧壁温Twl和外壁液侧壁温Ta之间,假设多孔介质固体温度沿径向呈线性变化,则建立温度方程

(7)

在忽略外壁向环境散热的情况下(即外壁的外壁面处于绝热状态),外壁液侧壁温Ta应等于外壁的外壁面温度,而该温度在试验中通过热电偶已经测得。

冷却剂与多孔介质的换热系数根据文献[19]提出的换热关系式

(8)

其中

式中:Nu为努塞尔数;λliq为冷却剂的导热系数;Pr为冷却剂的普朗特数;Re为冷却剂流动雷诺数,3.1节已介绍过计算方法。

冷却剂与多孔介质的换热面积

Aliq=V0a

(9)

式(4)~式(9)就构成了完整的传热计算模型。将试验段沿流动方向分成若干段,对每段建立如上的传热模型,通过联立求解即可获得各温度参数,计算过程中,考虑温度变化对冷却剂的热物性的影响。

试验中,试验段外壁温度都在50 ℃以下,环境温度约20 ℃,如果取自然对流换热系数为20 W/(m2·K),则外壁的散热热流密度不超过600 W/m2。根据传热计算结果,燃气侧的热流密度都在200 kW/m2以上,因此散热比例小于0.5%,上述传热模型中所假设的外壁面绝热是合理的。

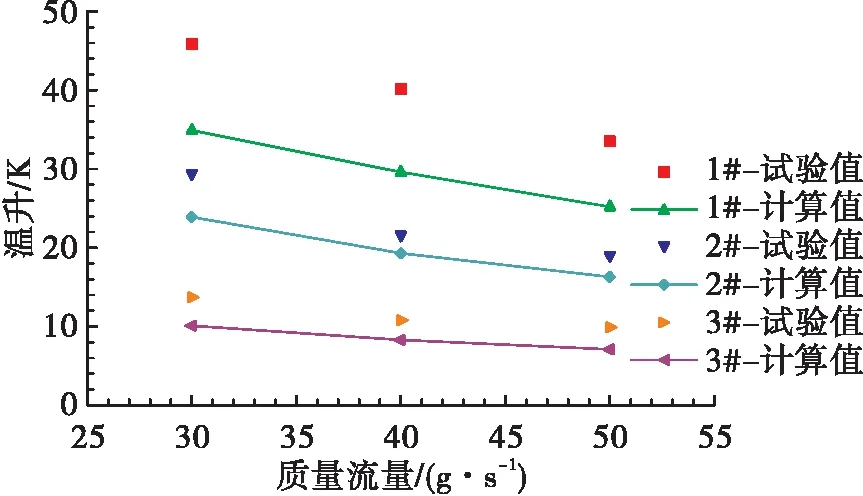

图8给出了计算获得的冷却剂温升值和试验值的对比。

由图8可见,计算获得的冷却剂温升随冷却剂流量和多孔介质孔隙率变化的趋势能够与试验值吻合,但是在数值上低于试验值,且有一定的偏差,最大偏差达到25%。分析可能的原因在于:

图8 冷却剂温升计算值和试验值的对比

1)为使传热模型封闭可求解,模型中假设了多孔介质固体温度沿径向呈线性分布,进而采用集总参数法进行传热计算,与实际有偏差,这可能是造成差异的主要原因;

2)实际中,多孔介质中的冷却剂在部分区域可能存在沸腾,尤其是靠近内壁侧,而模型中所采用的多孔介质与冷却剂的换热关系式未能充分考虑这一点。

3.3 与铣槽冷却通道的对比

液体火箭发动机燃烧室外冷却通常采用铣槽形式,为了对比多孔介质与铣槽冷却形式的流阻特性和换热能力,加工了具有铣槽冷却通道的试验段。按照一般的工艺,限制铣槽槽宽和肋宽均不小于1 mm[20]。据此,根据试验段直径,选择铣槽形式如下:槽宽1 mm,槽数60条,保持冷却通道高度与多孔介质一致。

对具有铣槽冷却通道的试验段进行流阻测试,发现其在各流量工况下流阻约为1#多孔介质试验段流阻的1/30。

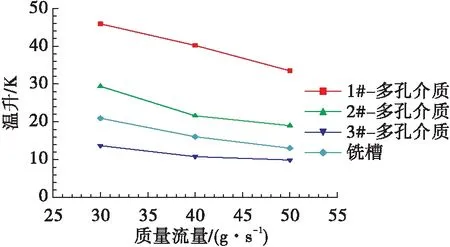

在相同的燃烧工况条件下进行测试,获得不同流量下的冷却剂温升,与多孔介质通道对比如图9所示。

图9 多孔介质与铣槽冷却剂温升对比

由图可见,铣槽冷却通道的冷却剂温升介于2#和3#多孔介质之间,其换热能力甚至高于3#多孔介质,可能的原因是:铣槽试验段的内壁和肋的材质为铬青铜,而前述的多孔介质试验段由于工艺原因,采用的内壁材质为不锈钢,内壁材质的不同对换热能力的比较是有一定影响的,因此严格地说,在本文的试验中无法定量比较多孔介质和铣槽换热能力,但是由于不锈钢的热阻明显高于铬青铜,因此可以预见,1#和2#多孔介质试验段如果采用铬青铜内壁,冷却剂温升将会进一步提高,这意味着燃烧室采用多孔介质冷却通道,将会获得优于铣槽的热防护效果。

4 结论

本文开展了多孔介质冷却通道在燃烧室中的初步应用研究,得到结论如下:

1)试验进一步验证了多孔介质的流阻和换热特性随孔隙率的变化关系,随孔隙率变大,多孔介质流阻减小,换热能力下降。

2)尝试建立了采用多孔介质冷却通道的燃烧室传热计算模型,与试验结果对比表明该模型能够预测多孔介质换热能力随结构参数的变化规律,但在数值上有一定偏差,最大偏差达到25%。

3)在燃烧室中,相比传统的铣槽通道,采用多孔介质冷却通道能够获得更好的热防护效果,但是需要开展更多的传热试验来研究多孔介质结构参数与换热能力之间的关系,建立更为准确的传热模型,为多孔介质在燃烧室中的应用奠定基础。