人工冻结法大体量冻结施工工序研究

温晓虎,黄 辉,肖瑞传,韩玉福

(1、广州地铁集团有限公司 广州510335;2、北京中煤矿山工程有限公司 北京100013)

0 引言

人工冻结法施工是采用人工制冷的方式将冷媒进行制冷并输送至土体内,实现对土体的冻结加固[1]。目前在地铁施工领域,人工冻结法主要应用于联络通道工程[2-4]以及盾构进出洞工程中[5,6],随着大埋深、复杂地层条件下的施工增多,人工冻结法逐步被应用于大型地下结构开挖、基坑建筑等方面[6,7]。在大体积冻结过程中,冻结施工顺序逐步被人们所重视,因此,如何节能、快速地完成冻结施工成为了目前业界关注的热点[8-10]。

本文针对某城市地铁三号线部分区间线路冻结开挖工程进行研究,通过仿真计算与实测对比,对冻结发展状况进行研究。

1 工程概况

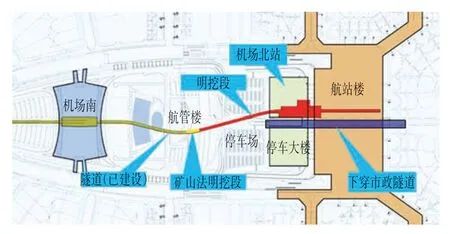

某地铁三号线区间为既有运营线路的延长线,全长387 m,区间线路如图1 所示。原采用明挖法施工,由于该区间位于机场范围,地面条件极为复杂,既有三号线区间端墙位于航管楼结构边缘,无法采取常规工艺进行施工,为减少对机场范围地面交通秩序的影响,经多方论证,从北往南依次变更为明挖段(177 m)+顶管段(101 m)+暗挖段(59 m)。隧道所在位置工程地质主要为〈4-1〉、〈3-3〉、〈9C-2〉地层,地下水水位埋藏变化较大,稳定水位埋深为0.80~8.00 m,平均埋深为4.37 m;根据现场实测,地下静水位为-8.20 m。暗挖段为单洞双线,且为曲线隧道,隧道宽为12.60 m,高为8.82 m,底板埋深约为16 m。基于地面构筑物复杂,施工环境要求高,采用垂直冷冻水平开挖方式施工。

图1 区间线路Fig.1 Interval Route

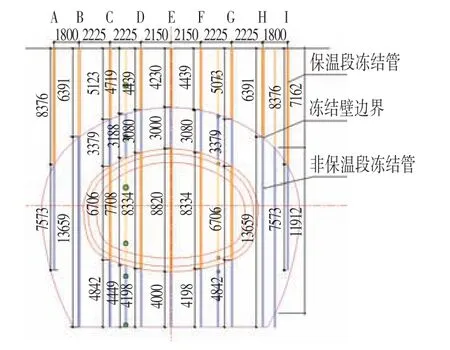

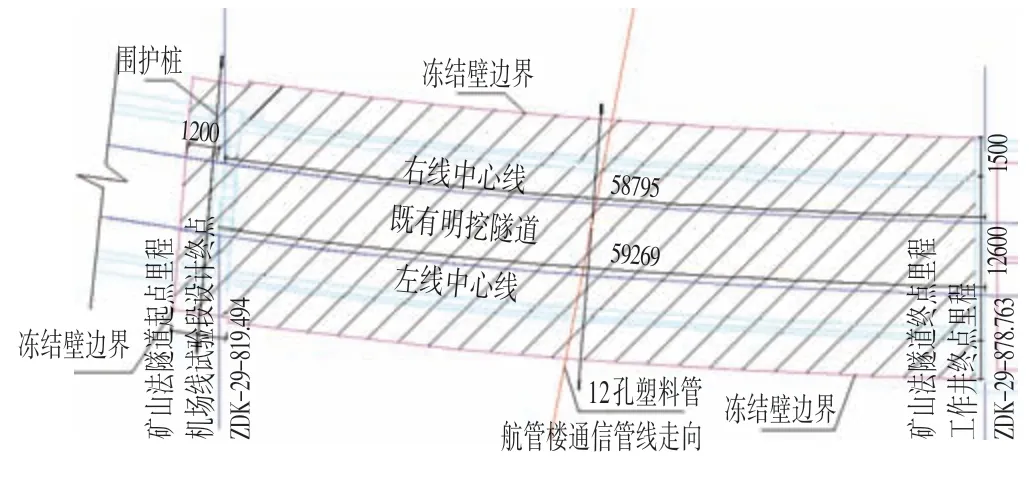

长度为59 m 的正线暗挖段区间计划采用冻结法施工,施工区域长度为59 m,根据设计采用垂直冻结方案对拟开挖区域进行全断面冻结,冻结形式如图2、图3 所示。整体冻结体量达15 000 m3,是近年来市政冻结领域内少有的大体量冻结工程,由于工程延续时间长,计划将冻结区域分为2 段进行冻结。单段冻结体量最小为6 400 m³。

图2 冻结区域剖面Fig.2 Sectional View of Frozen Area

图3 冻结加固区域平面Fig.3 Floor Plan of Freezing and Strengthening Area

在实际冻结开挖过程中,开挖段后期强度偏高,开挖作业困难,进度偏慢,同时长时间过量冻结造成了大量冷量的浪费,因此本文针对该工程前半段冻结过程,对冻结温度场进行仿真计算,对温度场进行研究。

2 模型建立与分析

利用仿真计算方案建立整个第一次开挖段区域埋深(-18 m 处)的二维计算模型,通过仿真计算,将T5 测温孔位置(-18 m 处)测温点实测数据与计算数据进行对比,验证模型的有效性。利用验证有效的计算模型研究整个区域的冻结交圈情况。测温孔布置如图4所示。

图4 测温孔布置Fig.4 Layout of Temperature Measuring Hole

第一冻结段实际施工5个测温孔,2个位于A、I排孔的外侧界面,2 个位于开挖断面内,1 个位于冻结段端头,深度与相邻冻结孔相同。

2.1 模型建立与地层热物理参数选择

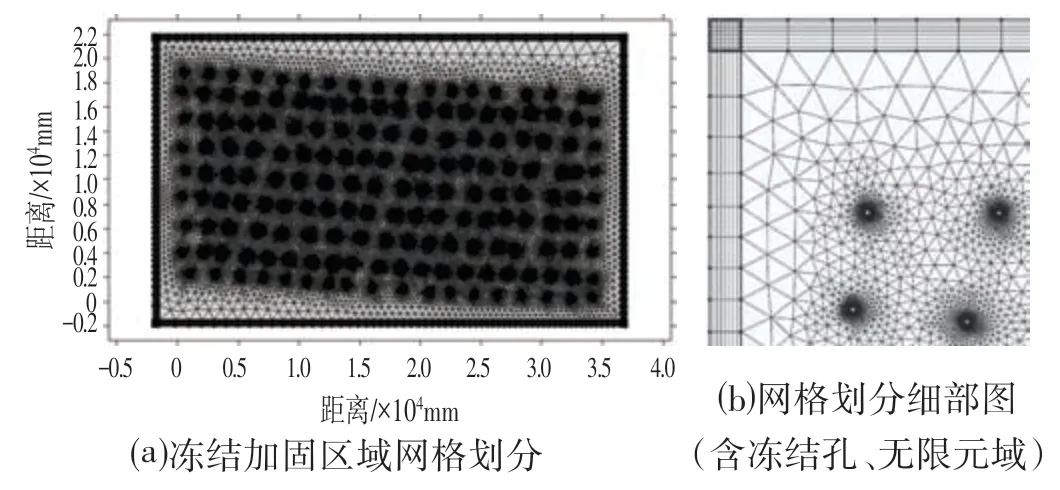

利用COMSOL Multiphysics 建立该地层二维模型,模型大小为39 m×24 m,冻结孔位置选择按照实际开孔位置数据建立,不考虑冻结孔施工中存在偏斜位置,为确保模拟的有效性,将计算区域周围0.5 m 区域设置为1∶1 000 的无限元域,用于模拟冻结加固区域边界条件,地层热物理参数如表1 所示。计算模型及网格划分如图5所示。

表1 土体参数Tab.1 Soil Parameters

图5 计算模型及网格划分Fig.5 Computational Model and Meshing

2.2 边界条件

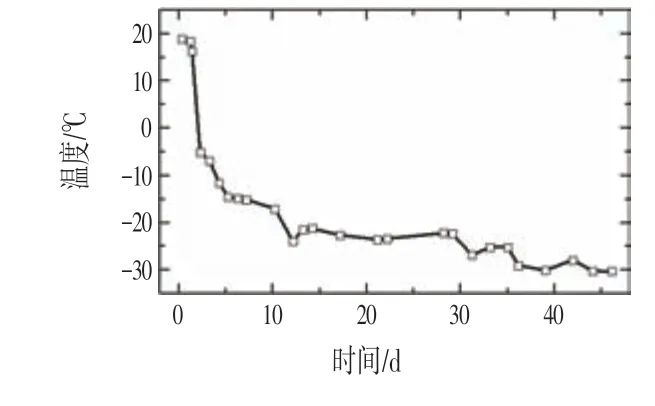

所有冻结管温度采用实测温度进行设置,地层初始温度采用现场实测初始值23.73 ℃,周围无限元域外边界采用热绝缘边界条件,具体盐水温度变化曲线如图6所示,本工程为了简化计算,仅计算开挖施工前的积极冻结40 d温度场曲线。

图6 实测盐水温度变化曲线Fig.6 The Measured Salt Water Temperature Change Curve

2.3 数据验证

为了验证计算模型的有效性,选择积极冻结40 d内T5测温孔实测数据与计算中T5点位的温度进行对比,结果如图7所示。通过实测对比分析可以看出,二者的变化趋势基本一致,前期温度下降状态相符,后期温度最大差异为1.5 ℃,其原因主要在于:①本文计算中选用的土体相变潜热为利用地勘荷载确定的含水量的反算水冰相变潜热量,而在实际工程中钻孔泥浆循环以及其他后续作业会导致地下水含水量发生变化,引起相变潜热量的改变;②地勘数据不可避免的存在误差,因此造成了二者后期计算数值上存在一定的误差。

图7 计算结果与实测数据对比Fig.7 Comparison of Calculation Results with Measured Data

2.4 计算数据分析

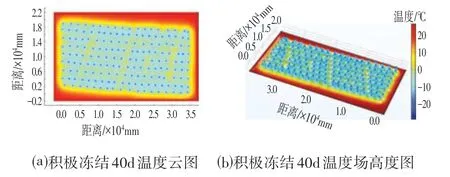

该模型计算的整体温度场情况如图8 所示,从图8中可以看出积极冻结40 d后由于冻结壁基本完成全部交圈,部分冻结孔间距最大位置也处于临近交圈状态,但由于施工位置调整以及冻结孔布置的间距存在最大40 cm 的距离差异,造成整个云图中存在3 条明显高温带(见图8a中浅绿色区域),其存在位置正好位于需避让的线路周围,而由于开挖时间较长,实际开挖工期第一段持续60 d,后期的薄弱点的持续冻结发展将会造成强度迅速上升。

图8 计算的整体温度场情况Fig.8 Calculated Overall Temperature Field

图9 展示为假定继续冻结20 d(积极冻结40 d)的温度状态,后期盐水温度数据仍采用实测数据。从图9中可以看出,位于开挖区域后半段的土体,在继续冻结20 d 后温度存在明显下降。其冻结效果远超计划开挖值,因此在大体积冻结施工中不应简单对冻结区域进行划分区域冻结,而应根据实际开挖速度进行精细化冻结管控,从而实现冻胀控制以及能源节省。

图9 积极冻结60d温度云图Fig.9 Active Freezing 60d Temperature Cloud

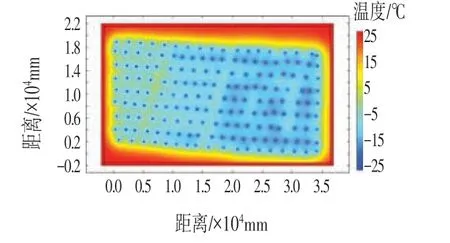

3 精细化冻结划分

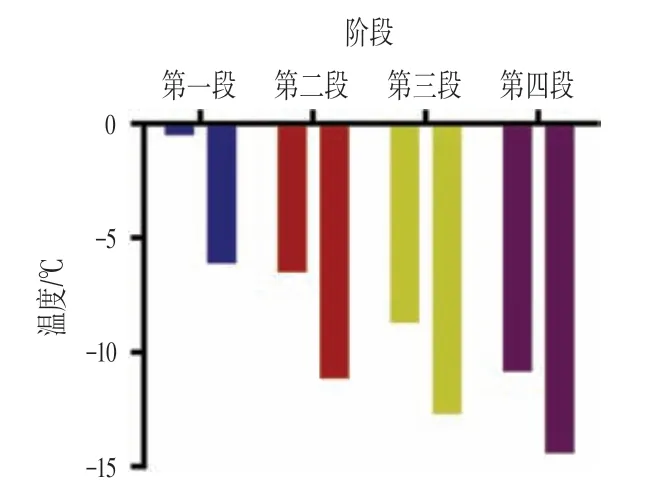

根据上文计算结果可以看出,简单的双段冻结,会造成冷量的过度浪费,同时造成冻结壁发展过大,开挖困难问题,为解决上述问题,将冻结区域划分进行精细化划分,考虑每5排断面开挖时间约10 d,因此将整个冻结区域划分为4个区域,间隔10 d开启,进行仿真计算。其中积极冻结60 d冻结云图如图10所示,对比图9、图10,分析可知采用精细划分冻结区域后,后开挖区域的冻结壁冻结效果出现延迟,但在计划开挖时间段中温度仍有效达到设计要求温度。将4个精细划分冻结区域各取1个冻结孔连线交叉点作为测温点,进行计划开挖前温度数据统计,并绘制成图11。图11 中每一段均绘制了开挖前温度以及开挖过程中计算温度,从中可以看出,整个工程共用一套盐水系统,因此前期盐水温度偏高,造成了开挖前测点温度偏高,但仍可满足交圈需求,后期整个40 d 冻结循环均为低温盐水,因此开挖前温度、开挖过程中冻结段温度均远低于设计值,满足工程要求。故在考虑了冻结循环中盐水温度下降趋势条件下,可通过适当拉长首段积极冻结时间,减少后期积极冻结时间,进一步降低能耗,减少冻结耗电量。

图10 修订后积极冻结60d温度云图Fig.10 Active Freezing 60d Temperature Cloud after the Revision

图11 不同阶段冻结温度Fig.11 Freezing Temperature at Different Stages

4 结论

综上所述,在大体量冻结施工中,冻结开始时间及积极冻结时间对整个工程的能耗、冻结效果影响极大,为降低后期开挖施工难度,在施工中应加强精细化管理,结合仿真计算及对比实测数据,本文得出以下结论:

⑴大体量冻结过程中应根据断面尺寸、线路长度,结合工程施工工期及预定开挖速度,进行冻结区域的精细化划分,防止一次性大体量冻结,减少因过度冻结造成的开挖困难,从而实现冻胀控制以及能量节省。

⑵考虑到盐水温度下降的趋势变化,精细化冻结中应适当加大最先开挖区域的积极冻结时间,并适当压缩后期冻结区域的冻结时间,具体压缩和拉长比例需根据盐水总体量、土体热物理参数进行试验确定,以减少后期积极冻结时间,进一步降低能耗,减少冻结耗电量。