竹质异色重组装饰材工业化生产制造成本分析*

何 盛 陈玉和 吴再兴 周雪平 陈章敏 黄成建

(1.国家林业和草原局竹子研究开发中心,国家林业和草原局竹家居工程技术研究中心,浙江省竹子高效加工重点实验室,杭州 310012; 2.茂友木材股份有限公司,嘉兴 314201)

竹质异色重组装饰材工业化生产主要包括竹束染色、浸胶、组坯、热压成型等工序[9-14]。与传统的重组竹生产工艺相比,其差异主要在于需要对竹束进行染色处理。竹材染色后,需对材料进行干燥处理,由此导致竹质异色重组装饰材生产制造成本较普通重组竹更高。为利于竹质异色重组装饰材的工业化推广应用,本文结合竹质异色重组装饰材工业化生产工艺,分析产品成本构成,并探讨合理控制竹质异色重组装饰材生产成本的有效途径,以期为竹质异色重组装饰材工业化生产提供参考。

1 竹质异色重组装饰材成本构成

目前市场上竹束色彩主要集中在本色、浅碳和深碳三种。染色处理可以赋予竹材丰富色彩[15-16]。采用染色竹束与本色、浅碳或深碳色竹束进行重组,制造具有良好装饰效果的竹质异色重组装饰材,产品附加值较普通重组竹大幅提升。但在竹束染色处理过程中,染料、助剂等原材料的投入,及染色工序带来的人工费、材料二次干燥、设备运行能耗等造成竹质异色重组装饰材制造成本上升。

以采用冷压热固化工艺加工的竹质异色重组装饰方材为例,该产品的生产成本构成主要包括竹束、染料、胶黏剂、助剂等原材料成本。除材料成本外,还需考虑人工成本、燃料动力费、设备折旧、管理运行等间接成本。

1.1 原材料成本

按竹质异色重组装饰方材尺寸规格1 860 mm× 152 mm×140 mm,材料设计密度约1.0 g/cm3计算。单根方材所需原材料约40 kg,材料染色、干燥、组坯等加工过程的质量损耗约20%,因此单根方材实际原材料消耗约48 kg。根据目前市场价格,单根竹质异色重组装饰方材所需的材料成本计算如下:

1)竹束:据市场调查,本色竹束市场价格约为2 500元/t;浅碳竹束市场价格约2 800元/t左右;深碳竹束市场价格约3 200元/t。48 kg竹束原材料成本约120~153.6元。

2)胶黏剂:酚醛树脂胶黏剂,市场售价按7 000元/t计,固体含量约48%,浸胶过程中胶黏剂固体含量约30%;增重率按10%计算,单根竹质异色重组装饰方材消耗酚醛树脂胶黏剂4.8 kg,核算成本约21.00元。

3)染料:染料市场售价平均约50 000元/t,染液质量分数约0.5%,竹束染色过程上染率按20%计算,浴比为1∶10,由此计算每kg竹束染色过程消耗染料为0.01 kg,即染料成本为0.5元,单根竹质异色重组装饰方材染料成本为24.00元。

4)助剂:主要包含固色剂、渗透剂。添加量约为染料添加量的1%。固色剂市场售价约1 250元/t;渗透剂市场售价约100元/kg。由此计算每kg竹束染色过程助剂成本约0.01元,单根竹质异色重组装饰方材助剂成本为0.48元。

资料全部来源于中国裁判文书网,以“患者知情同意”为关键词进行全文检索,得119份裁判文书,由于裁定书主要是针对程序性问题,所以首先剔除了裁定书,再剔除了重复上传的判决书以及与研究对象无关的文书,剩余95份判决书。本文95份涉及患者知情同意权责任纠纷的判决书作为实证研究基本资料进行统计分析,数据收集的截止时间为2018年1月7日。

1.2 间接成本

竹质异色重组装饰材制造过程中间接成本主要包括人工费、燃料动力费、设备折旧费。为便于计算,竹质异色重组装饰材制造的间接成本主要考虑因染色工序所导致的成本增加。其他工序的间接成本按重组竹生产企业相应成本进行计算。

1)人工费:采用高压染色工艺对竹束进行染色处理。需增加工人1 人,负责染色处理设备运行。产能按50 根/d竹质异色重组装饰方材,月工作日26 d,工人工资按4 500 元/月计算,生产单根方材人工费:4 500÷ 26÷50=3.46 元/根。

2) 燃料动力费:竹束染色过程需要对染液进行加热处理,染色罐加热管功率16 kW,每次处理过程染液加热时间约4 h,耗电约64度,按浴比1∶10计算,染色罐每次处理可加工染色竹束约100 kg,每kg竹束染色过程耗电约0.64度,工业用电价格按1.0元每度计算,每kg染色竹束燃料动力费约0.64元。

3)设备折旧费:染色工序设备投入主要为染色罐,每个染色罐价格150 000 元,设计使用寿命15 年。产能按50 根/d计算,达到预计产能需2 个染色罐处理。设备投入共计30 万元,月折旧=300 000÷15÷12=1 667元。按月产量50× 26=1 300 根计算,生产每根竹质异色重组装饰材设备折旧费约1.28 元。

上述为染色工艺环节所产生的间接费用核算数据。在利用不同色彩竹束加工竹质异色重组装饰材过程中,根据安吉当地重组竹生产企业单根重组竹方材制造的间接成本核算,所需人工费约10.35 元,燃料动力费约5.24 元,设备折旧16.67 元,管理费用(生产、财务及销售)约10.53 元。

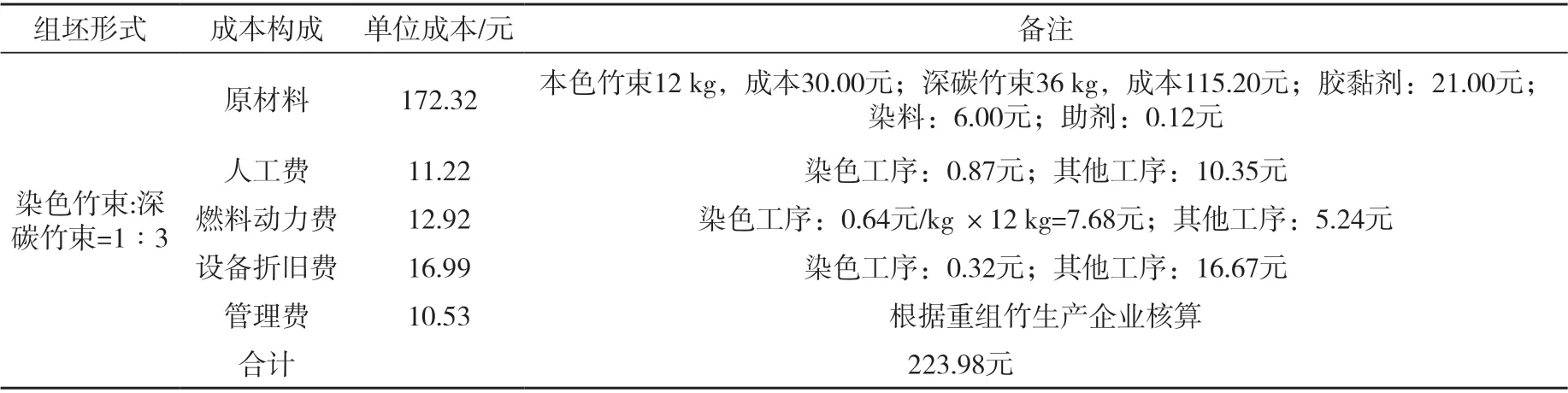

根据上述成本构成分析,计算竹质异色重组装饰材生产制造成本。其中,采用染色竹束与本色或碳化处理竹束重组制造的竹质异色重组装饰材成本有所不同。表1 所示为两种不同组坯结构竹质异色重组装饰材的成本分析数据。

表1 不同组坯结构竹质异色重组装饰材成本分析Tab.1 Cost analysis of bamboo based decorative scrimber with different mat structure

(续表1)

竹质异色重组装饰材可用于地板、装饰墙板及家具贴面等,与传统重组竹相比,其具有更好的装饰效果,应用领域更广。如规格为1 860mm×152 mm× 140 mm的竹质异色重组装饰方材可加工规格910 mm× 150 mm×18 mm的地板坯料约14片(考虑锯路损失),共计1.911 m2,由此计算得出,全部为染色竹束制造的地板坯料成本约为127.54 元/m2,染色竹束与深碳竹束比例为1∶3的染色竹束制造的地板坯料成本约为117.21元/m2。加上后期加工过程中的辅料(油漆等)、人工、管理等费用,异色重组竹地板成品成本价约145.00元/m2左右。若将上述方材通过锯切或刨切加工,生产装饰贴面板,可更好地发挥竹质异色重组装饰材的装饰作用。

2 竹质异色重组装饰材成本控制措施

从竹质异色重组装饰材成本构成看,与目前市场上常见的重组竹产品相比,其生产制造成本更高,成本差异主要因为竹束染色工序导致成本上升。为合理控制生产制造成本,对于竹质异色重组装饰材工业化生产提出以下几点建议。

2.1 柔性竹束加工利用

为提高竹束上染效率,采用柔性竹束作为竹质异色重组装饰材的原料。通过减小单股竹束直径,增加竹束尺寸均匀性,增强竹束染液渗透速度,提高染色均匀性,使竹束染色周期缩短,降低竹束染色过程能耗,同时提高生产效率[17]。

笔者所在团队通过改变竹束疏解机刀尺形态,开发出配套的柔性竹束连续化生产设备[18]。利用该设备生产的柔性竹束可以在压力1.5 MPa,温度90 ℃左右条件下,4 h内实现竹束均匀染色。较常规竹束染色速度提高3~5倍。

2.2 竹束续染

染色过程中,相同色彩竹束染色时,可采用续染工艺进行。即单次染色完成后,测试染液吸光度,并与目标染液吸光度对比,计算续染需要添加的染料质量,配制染液用于下一次竹束染色过程中。通过续染减少染料用量和染色废液排放,降低产品制造成本[19-20]。

2.3 异色竹束连续化编织

目前竹质异色重组装饰材生产过程中,板坯铺装阶段采用人工铺装方式进行,铺装均匀性不佳,产品性能变异大。而通过将异色竹束编织成整张化单板,将便于提高异色重组装饰材的铺装效率及铺装均匀性,提高竹质异色重组装饰材生产效率,降低生产成本,同时产品性能更为稳定[21-24]。

3 结语

与普通重组竹相比,竹质异色重组装饰材具有更好的装饰效果,应用领域更广,产品附加值更高,但其生产制造工艺也更为复杂,生产成本更高。因此竹质异色重组装饰材生产应在以下几方面予以加强:

1)控制生产成本,增加企业效益。通过上述工艺技术改良方法,提升产品生产自动化水平,提高产品生产效率,降低单位产品的生产成本,增加企业生产效益。

2)拓展应用领域,提高产品附加值。竹质异色层积装饰材具有良好的装饰效果,应加强其在工艺品、日用品及工业制品等高附加值产品生产领域的应用。同时,通过刨切加工,生产装饰贴面用竹质异色层积装饰材料,提高单位体积竹质异色层积装饰材的出材率,进一步提升产品利润率及企业效益。

3)优选废水处理工艺,控制处理成本。竹束染色处理后,产生的染色废液中含有有机高分子染料、竹材染色过程中溶出的有机物[25]。染色废水处理工序将增加竹质异色重组装饰材生产成本。结合竹材染色废水水质特点,参考目前纺织印染废水处理方法,选择合理的竹材染色废水处理工艺,使水质达到排放标准要求的同时,降低处理成本,避免因染色废水处理导致竹质异色重组装饰材生产成本过高。