上蜡硬木家具表面性能评价方法研究*

崔蒙蒙 吴智慧

(1.河南工业大学,郑州 450000;2.南京林业大学,南京 210037; 3.江苏省林业资源高效加工利用协同创新中心,南京 210037)

我国对木家具表面理化性能作出要求的标准有三 部,分别是GB/T 3324—2017《木家具通用技术条件》[1]、QB/T 1951.1—2010《木家具 质量检验及质量评定》[2]及QB/T 2385—2018《深色名贵硬木家具》[3]。相关测试方法在GB/T 4893“家具表面理化性能测定法”系列标准[4-12]中作了规定。目前上蜡硬木家具表面性能的评定按照QB/T 2385—2018《深色名贵硬木家具》执行,由于上蜡家具表面有其自身的特殊性,该标准对上蜡硬木家具表面质量的评定不甚适用。

本文在前人研究[13-24]的基础上,针对上蜡(传统烫蜡工艺及现代漆托蜡工艺)硬木家具表面的外观及理化性能进行测定与评价,对深色名贵家具表面理化性能的评价标准进行补充与发展。首先,根据实际生产中上蜡家具表面出现的主要外观质量问题,制定上蜡硬木家具的外观质量要求。再者,对世界主要国家和地区的家具表面性能评价标准进行分析与总结,选定适合我国上蜡家具表面性能评价的检验项目和测定方法。最后,对传统烫蜡家具及现代漆托蜡硬木家具的表面理化性能进行测定。在综合考虑准确性、可操作性与简便性的情况下,结合已有研究初步制定上蜡硬木家具的性能评价方法。

1 涂饰外观质量评定

1.1 涂饰外观要求

对广东省某硬木家具生产企业全年质量检查中发现的漆托蜡家具涂饰外观质量问题进行汇总,结果如表1所示,以此作为制定上蜡家具表面外观要求的依据。

表1 涂饰外观问题汇总Tab.1 Problems summary of coating appearance

对表1的12种问题进行分析:1)涂层不透底、有雾光是漆托蜡家具表面出现最多的缺陷,占比34.2%。具体表现为家具涂膜不透亮,看上去模糊、油腻(图1a)。这可能是由于化学漆施涂过厚、漆膜砂磨不到位或油色过多所致。2)整件产品或成套产品颜色有偏差(图1b),除了木材自身原因,着色过多或过少,或者漂白处理不当,均会造成此现象。3)家具表面出现局部颜色偏浅或无颜色,可能是颜色打穿所致(图1c),漆膜砂磨过度,会导致家具表面涂擦的颜色脱落。4)雕花、线条的根角处有时会因打磨不够细致或颜色、水、灰尘的堆积而发黑(图1d),这尤其对于雕刻花纹较多的家具外观质量影响较大。5)家具表面有浮蜡。烫蜡过程中温度不够,涂蜡量过多,或收蜡不干净,均会在家具表面产生凝固的蜂蜡颗粒或出现粘手现象(图1e)。6)家具表面局部出现突出的颜色印痕(图1f),与整体颜色相违和。这一般为上色手法不熟练导致的颜色不协调现象。7)家具表面爆裂。烫蜡温度过高或长时间停在一处加热烫蜡均会使家具表面产生细小裂纹。8)打磨印痕。砂磨漆膜过程中砂纸偏粗或力度过大时会在家具表面留下明显的砂光痕迹(图1g)。9)脱色。在家具使用过程中,尤其是夏天,会出现颜色脱落沾染衣物的现象。这主要是家具在使用过程中,表层漆膜受损,导致其不能将颜色固定并封闭。在生产过程中漆膜厚度不够或漆膜砂光过度也会导致家具表面颜色脱落(图1h)。10)手感粗糙多为砂光不到位或烫蜡量过少所致。11)光泽欠佳。砂光漆膜过度或烫蜡量过少时均会对光泽产生影响。12)流挂。这种现象多产生在家具的边角部位,在漆托蜡涂饰中较为少见。

图1 涂饰外观问题Fig. 1 Coating appearance problems

结合传统烫蜡涂层可能产生的问题以及国家已有标准对家具涂饰外观的要求,初步制定针对上蜡家具表面的外观质量要求,见表2。1)“要求1”的项目分类为“一般”,由于上蜡涂饰多为透明涂饰,家具表面展现的颜色、光泽受木材本身影响较大,因此对“同色部件的色泽相似”作一般性要求。2)家具表面脱色会给消费者的日常生活带来较多负面影响,因此将“无脱色现象”确定为基本要求。3)上蜡涂层清晰、透底才能突显名贵硬木的优美纹理,是上蜡涂饰的精髓所在,因此将该要求确定为基本要求。4)上蜡表面无浮蜡与粘手现象,这是对上蜡涂饰最基本的要求,因此也将“要求4”的项目分类确定为“基本”要求。5)加工时的细微缺陷或痕迹在所难免,只要不影响产品整体质量或缺陷数过多,均可接受。因此“无明显缺陷或加工痕迹”确定为一般要求,且缺陷不超过4 处。

表2 上蜡硬木家具涂饰外观要求Tab.2 Coating appearance requirements of waxed hardwood furniture

1.2 涂饰外观检验方法

外观检验方法参照GB/T 3324—2017《木家具通用技术条件》[1]中6.4 的规定执行。

2 理化性能评定

2.1 检验项目与方法的确定

为客观、全面地评价上蜡家具表面理化性能,对我国现有相关标准(GB)、国际标准(ISO)、美国材料试验协会(ASTM)标准、欧盟标准(EN)及日本标准(JIS)进行分析总结(表3),发现主要国家和地区的试验项目虽然名称有别,但内容基本一致。我国标准的检验项目已较为全面,包括耐冷液、耐湿热、耐干热、附着力、耐冷热温差、耐磨性与抗冲击等七项,基本涵盖了家具在使用环境中可能受到的主要影响因素。且其中2/3 的测试方法参考了国际标准或国外先进标准,试验方法科学合理。

本试验采用GB/T 4893 系列国家标准,该标准较为科学全面、值得借鉴。上蜡家具表面性能的检验项目暂定为耐冷液(采用10%碳酸钠溶液与10%乙酸溶液)、耐湿热、耐干热、附着力、耐磨性、抗冲击及耐冷热温差等。

表3 家具表面检验项目汇总Tab.3 Test items for furniture surface

2.2 试验过程

参照GB/T 4893 中规定的检验项目及检验方法对上蜡家具表面理化性能进行检测,验证检验项目及方法的可行性,必要时依据实际情况对试验条件作出有针对性的调整。其中,原方法中需要用水和清洁剂对试验部位及对照部位进行擦拭清洗,这会对蜡层造成一定程度的破坏,因此本试验用干燥柔软的棉布揩擦代替上述操作。

漆托蜡试件制作于广东省中山市三家红木家具厂,传统烫蜡试件制作于北京某中式家具厂。上蜡工艺均为厂家实际生产工艺,且为合格产品。对每个检验项目,传统烫蜡试件进行3 次平行试验,漆托蜡试件每个厂家的试件进行3 次平行试验,共9 次试验。

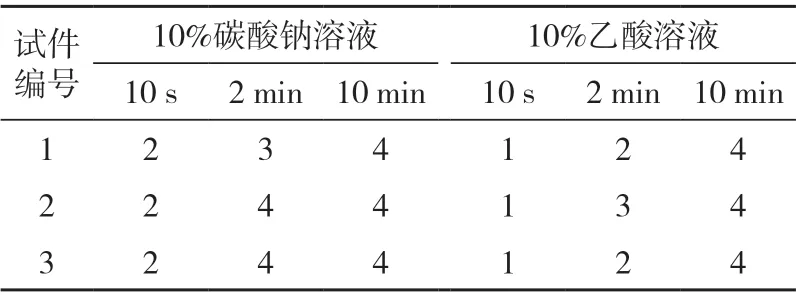

2.2.1 耐冷液

试验参考GB/T 4893.1—2005《家具表面耐冷液测定法》,选择10%碳酸钠溶液与10%乙酸溶液作为测试试剂。根据预实验结果,传统烫蜡涂层的测试时间确定为10 s、2 min及10 min,漆托蜡涂层测试时间为1、6 h与16 h。

表4 传统烫蜡家具表面耐冷液性能Tab.4 Resistance to cold liquids of traditional wax furniture surface

传统烫蜡涂层耐液性试验结果如表4 所示,当10%碳酸钠溶液在传统烫蜡涂层上停留10 s时,耐液性为2 级,即“仅当光线照射到试验表面或十分接近印痕处,反射到观察者眼中时,有不连续的印痕”。测试时间延长到2 min时,试验结果为3 级或4 级,出现了不合格试件(4 级)。当测试时间为10 min时,试验结果均为4 级,全部出现了严重印痕。

传统烫蜡涂层的耐酸性稍好于耐碱性,这是因为蜂蜡与木材均呈弱酸性。当测试时间为10 s时,表面均无可视变化。测试时间延长到2 min时,有不连续印痕或轻微印痕的出现,试验结果全部合格。测试时间为10 min时,试验结果全部不合格。因此,从整体来看传统烫蜡涂层的耐液性较差。鉴于传统烫蜡家具多为收藏级别或文物家具,对其保存要求很高,因此对于传统烫蜡家具的耐酸碱性不作要求,但应注意避免其与酸碱性物质接触。

漆托蜡涂层的耐液性明显优于传统烫蜡涂层(见表5)。

表5 漆托蜡家具表面耐冷液性能Tab.5 Resistance to cold liquids of paint supporting wax furniture surface

耐碱性(10%碳酸钠溶液)试验中测试时间为1 h时,测试结果为2 级或3 级,全部合格。测试时间延长至6 h时,有不合格(4 级)试件出现,试验结果为2 级的试件占比55.6%,试验结果为3 级的占比22.2%。测试时间延长至16 h时,合格率约为55.6%,试验结果为2 级的占比11.1%,试验结果为3 级的占比44.4%。因此,漆托蜡家具表面耐碱性的基本要求可按照QB/T 2385—2018《深色名贵硬木家具》执行,即质量分数为10%的碳酸钠溶液,1 h;不低于3 级。

漆托蜡涂层的耐酸性(10%乙酸溶液)整体来看优于耐碱性。测试时间为1 h时,试件表面均无可视变化。测试时间延长到6 h时有2 级结果出现。测试时间为16 h时试验结果仍全部合格。因此,漆托蜡涂层的耐酸性的基本要求可确定为:质量分数为10%乙酸溶液,16 h;不低于3 级。

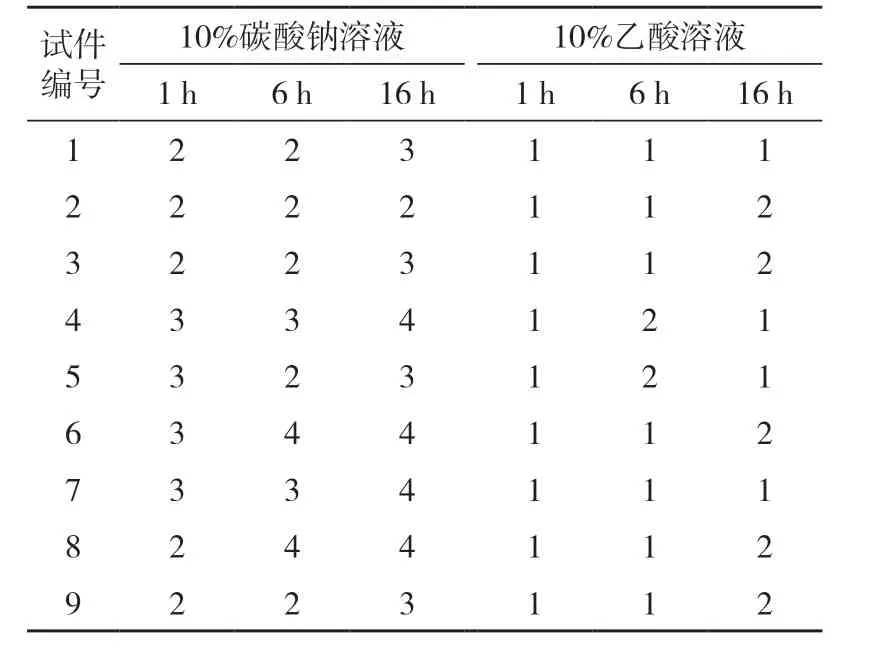

2.2.2 耐热性

蜂蜡的熔点在62~67 ℃[25],理论上讲上蜡家具表面所能承受的最高温度应在60 ℃左右。但当上蜡家具表面蜡层较薄或表面同时有水存在时,较低的温度可能就会对其造成损坏。另外,虽然过高的温度会将上蜡家具表面的蜡层熔化,但如果随着时间的延长热源温度不断降低,熔化的蜂蜡可自行凝固,损坏的蜡层具有一定的自修复功能。但当温度超过一定范围时,蜡层不能完全恢复原貌,就留下了印痕。因此,对上蜡家具表面的耐热性进行试验,为其耐热性的检验与等级划分提供科学依据。

耐热性包括耐干热与耐湿热。参考GB/T 4893.2—2005《家具表面耐湿热测定法》、GB/T 4893.3—2005《家具表面耐干热测定法》进行检测。根据蜂蜡熔点及标准中建议的测试温度,先将试验温度定为55 ℃,若试验结果全部合格,则进行70 ℃的试验,以此类推,再进行85 ℃的试验。若试验结果有不合格出现时,则进行45 ℃的试验。测试时间均为20 min。

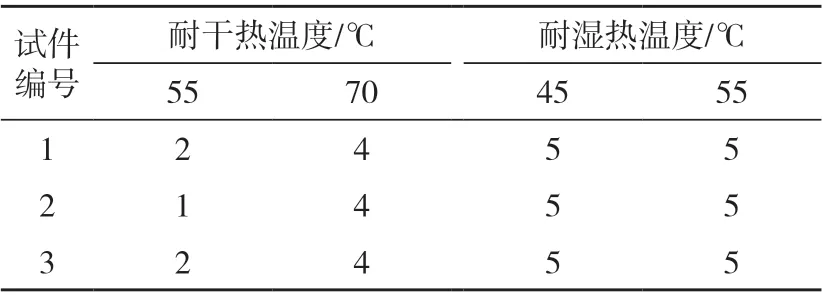

传统烫蜡材表面耐热性试验结果见表6,55 ℃耐干热试验结果全部合格,当试验温度升高到70 ℃时,试验结果全部不合格;55 ℃耐湿热与45 ℃耐湿热试验结果全部不合格,试件表面不仅有明显印痕,且表面蜂蜡已脱落,露出基材。因此,传统烫蜡木材的表面要尽量避免高温接触,干热最高温度不超过55 ℃,湿热应严格禁止接触。

表6 传统烫蜡家具表面耐热性Tab.6 Resistance to heat of traditional wax furniture surface

漆托蜡材表面耐热性试验结果如表7 所示。

1)耐干热试验中,试验温度为55 ℃时,试件表面几乎无可视变化;当试验温度升高到70 ℃时,试验结果为2~3 级;试验温度为85 ℃时,出现4 级(不合格),其余为2~3 级。因此,将漆托蜡材表面耐干热的基本要求确定为:试验条件70 ℃,20 min;不低于3 级。与QB/T 2385—2018《深色名贵硬木家具》 以及GB/T 3324—2017《木家具通用技术条件》 中的耐干热要求保持一致。

2)耐湿热试验中,试验温度为55 ℃时,试验结果为2~3 级,当试验温度升高到70 ℃时有4 级(不合格)出现,试验温度为85 ℃时试验结果全部不合格。因此,漆托蜡材表面耐湿热的基本要求暂定为:试验条件55 ℃,20 min;不低于3 级。

表7 漆托蜡家具表面耐热性Tab.7 Resistance to heat of paint supporting wax furniture surface

2.2.3 耐磨性

参考GB/T 4893.8—2013《家具表面漆膜理化性能试验 第8 部分:耐磨性测定法》进行试验,磨耗转数依次为100、200、500 r及1 000 r,有不合格结果出现时停止试验。

表8 上蜡家具表面耐磨性Tab.8 Wearability of waxed furniture surface

传统烫蜡材表面经100 r磨耗后,试验结果为2~3级(表8);当磨耗转数达200 r时有不合格出现,试验停止。可见传统烫蜡材表面的耐磨性有限。

漆托蜡材表面经100 r磨耗后,涂膜几乎全未露白。磨耗转数为200 r时,有2/3 的试件结果为2 级,涂膜局部产生了轻微露白。磨耗转数为500 r时,11.1%的试件试验结果为1 级,即涂膜未露白;试验结果为2 级和3 级的试件均占比44.4%。当表面磨耗1 000 r时,试验结果为3~4 级,且4 级占比33.3%。因此,漆托蜡材表面耐磨性的基本要求为:磨耗500 r,不低于3 级。

2.2.4 耐冷热温差

依据GB/T 4893.7—2013《家具表面漆膜理化性能试验 第7 部分:耐冷热温差测定法》对上蜡试件的耐冷热温差进行测定,结果试件表面全部脱蜡、脱色严重,均不合格。该标准中的试验条件为:高温(40±2)℃,相对湿度(95±3)%,1 h;低温(-20±2)℃,1 h;高低温循环3 个周期。深色名贵硬木家具在实际使用过程中不会遭遇如此苛刻的环境条件,因此可不必纳入标准要求。通过此试验得知,上蜡家具应避免此类环境条件的影响。

2.2.5 附着力

参考GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4 部分:附着力交叉切割测定法》进行附着力测试,刀刃间隔选择2 mm,所测上蜡涂层的附着力均为0~1 级。这是因为上蜡涂层薄,与基材之间粘结力强。因此,将上蜡家具表面附着力的评定标准初步定为“2 mm划格法,不低于1 级”。

2.2.6 抗冲击

参考GB/T 4893.9—2013《家具表面漆膜理化性能试验 第9 部分:抗冲击测定法》,选定冲击高度为50 mm进行测定,所测上蜡涂层表面无明显印痕出现,即抗冲击性均为1 级。这是因为上蜡涂层薄,且蜡层的韧性好。因此,将上蜡家具表面抗冲击的评定标准初步定为“冲击高度50 mm,1 级”。

2.3 评定标准的确定

对传统烫蜡材表面理化性能测定发现,除附着力与抗冲击性外,传统烫蜡材表面的其他理化性能均较差。另外,由于传统烫蜡工艺多用于文物级或收藏级硬木家具的涂饰,在日常使用的家具中较少应用,因此其测定结果仅为更好地保护传统烫蜡家具表面作出的提示与建议,不制定硬性的理化性能要求。

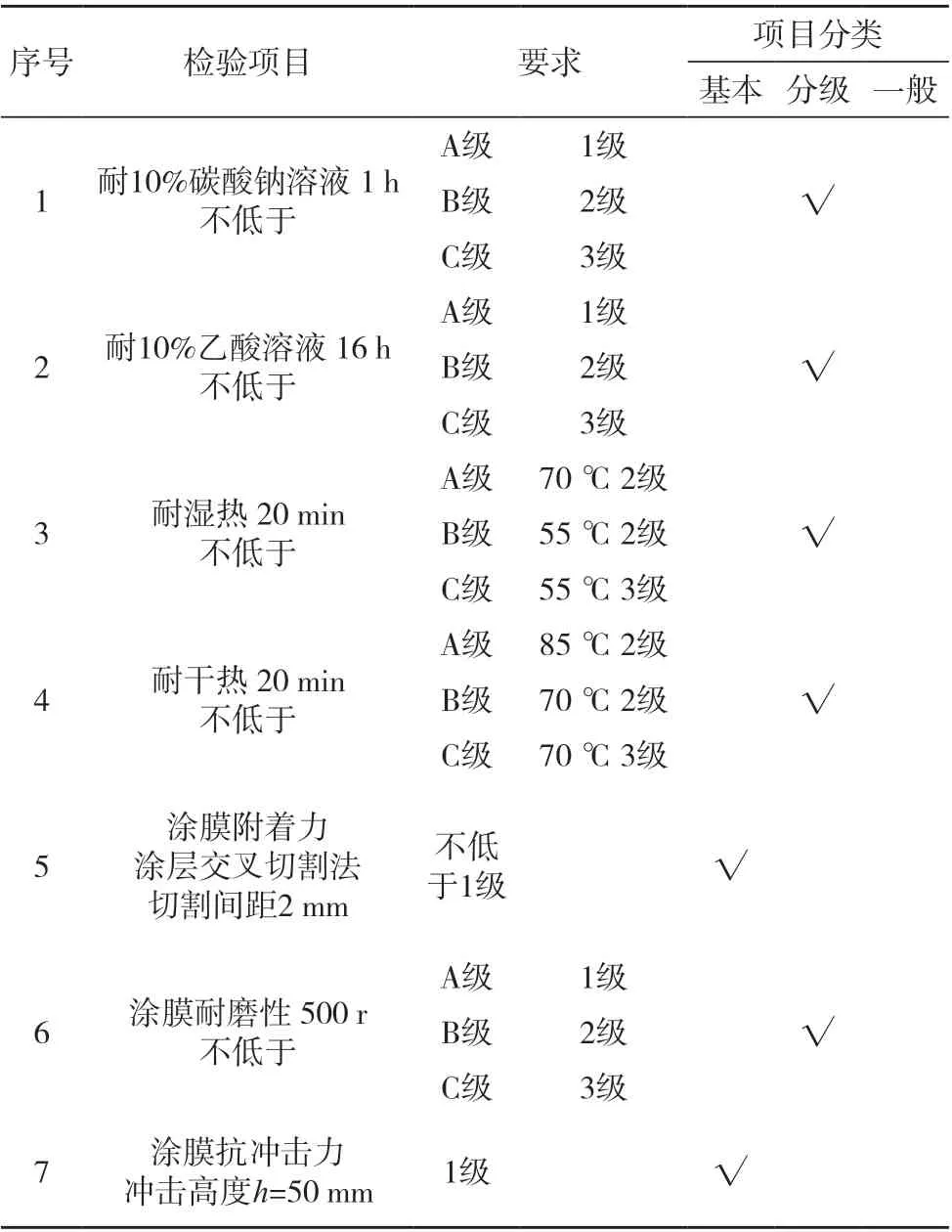

漆托蜡材表面的理化性能优于传统烫蜡材,但与一般的油漆涂层性能仍有差别。现行标准QB/T 2385—2018《深色名贵硬木家具》只对部分表面理化性能作了基本要求,不能够全面、确切地评价上蜡硬木家具表面质量等级。因此,对上述初步制定的各性能试验条件及要求进行汇总,并参考QB/T 1951.1—2010《木家具 质量检验及质量评定》中的等级划分与项目分类,制定现代上蜡硬木家具表面理化性能的评定标准(表9)。

表9 漆托蜡家具表面理化性能要求Tab.9 Surface quality of paint supporting wax furniture

3 结论

通过研究,得出以下结论:

1)对上蜡硬木家具表面涂饰外观的要求与普通油漆涂饰的要求具有一定的相似性,但又有所不同,如对上蜡家具表面的外观质量要求,涂膜要清晰透底,表面无浮蜡,表面无爆裂,雕刻花纹根角无积渍等。

2)传统烫蜡涂层表面除附着力与抗冲击性能优良外,其他理化性能均较差,由于传统烫蜡工艺多用于文物级或收藏级硬木家具的涂饰,因此不制定硬性的理化性能要求。漆托蜡硬木家具表面的理化性能优于传统烫蜡材,但仍较一般油漆涂层差,因此对其理化性能的要求根据试验结果相应降低。但鉴于其良好的附着力与抗冲击性,因此将这两项确定为“基本要求,不低于1 级”。