现代装配式竹结构研究现状*

梁嘉惠 钟 畅 方 海 张 立

(广东工业大学,广州 510090)

随着现代化和城市化建设的不断推进,现代建筑行业得到了高速发展,但是粗放型的建筑发展方式带来了大量的能源消耗和碳排放问题[1]。在各类建筑材料的全生命周期碳排放总量排行中,钢结构的碳排放量最高,混凝土结构次之,木结构最少。但由于木材在建筑废弃及回收阶段可替作燃料,可能出现负碳排放的情况[2],同时由于国内的林木管理不善,过度砍伐造成木材短缺,在20 世纪70 年代末,政府对木材的应用制定了严格的限制措施,这些因素一定程度上制约了我国木结构的推广和发展[2]。而我国竹材资源的种类和储蓄量极其丰富,有竹子39属500 余种,面积分布达673 万hm2[3-4],且竹子的生长周期短,再生性强、产量高,其抗拉强度是木材的2倍,在单位重量下甚至比钢材更优;抗压强度比木材高约20%,可与砖头和水泥媲美[5]。因此竹材是极佳的木材替代品,具有可持续的发展价值。

原竹有很多优良的特性,在东南亚、南美洲等热带地区,大径原竹作为易得、廉价且具有抗震性的建筑材料,被广泛应用于建造竹吊楼、竹桥梁和竹亭等,这些竹建筑空间既通风隔热,又成本低廉,技术要求低,十分适合当地气候和建造条件。但是原竹结构建筑也具有一定的局限性,如原竹材料腔径小、壁薄中空、尖削度大、各向异性明显、易劈裂破坏等,具有不稳定的原态特性;原竹建筑使用体验不佳,保温隔热性能差;建造传统原竹结构建筑,其技术含量低,装配程度低,对施工工人的技术依赖度高;建造现代原竹结构建筑,其五金节点复杂,成本高等,以上问题使得原竹结构无论在材料还是工艺技术方面都难以满足现代工业建筑高效可复制的特点[6]。

1 现代竹材技术研究进展

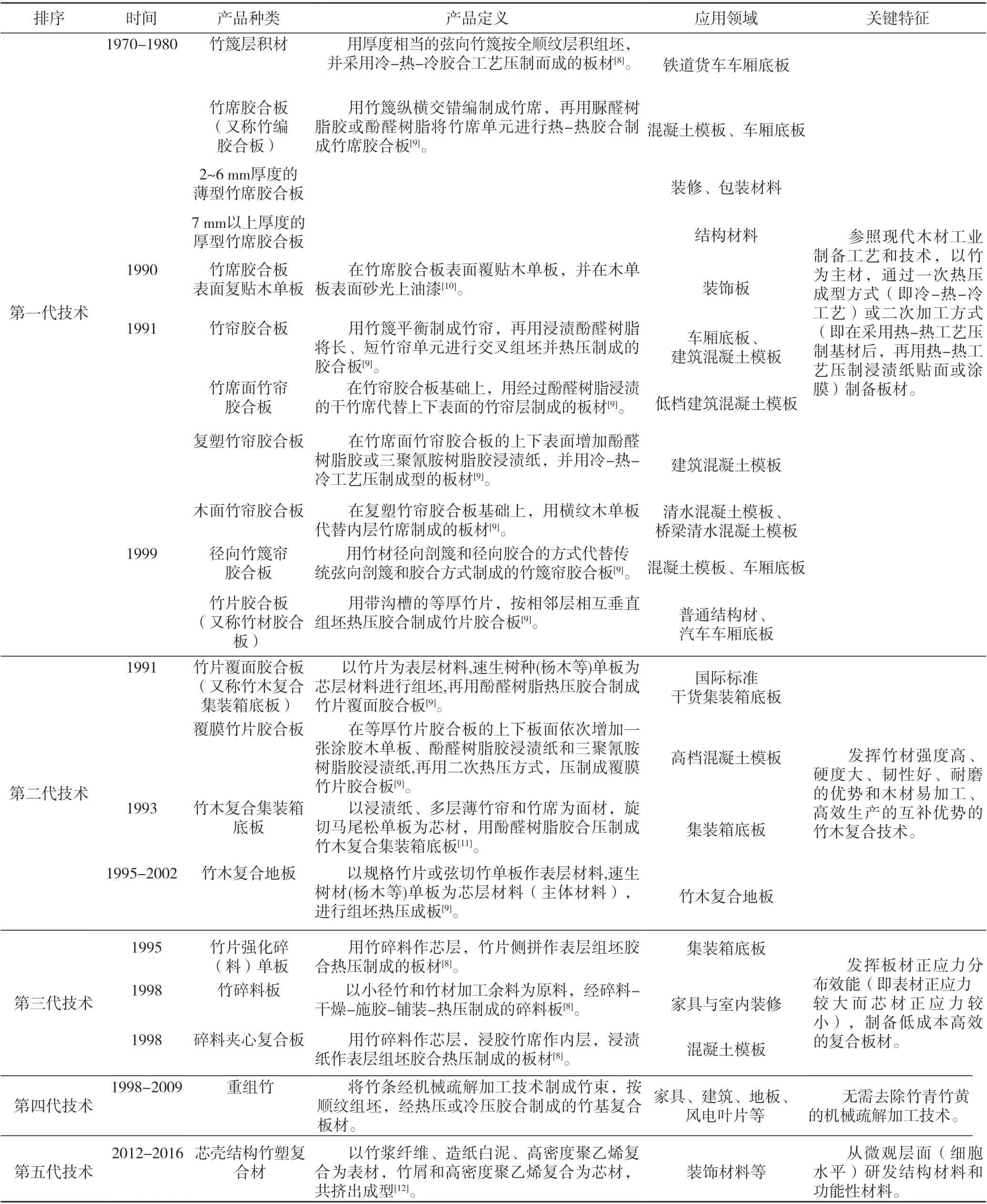

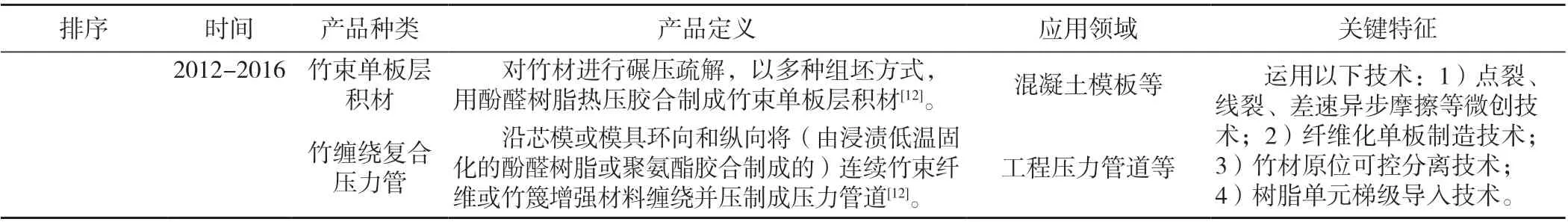

20 世纪70 年代后期,为克服原竹直接利用存在的缺陷,通过将原竹切削—除内节—干燥—施胶—组坯—冷压或热压—锯边等基本工艺,研制了系列竹质人造板产品。竹材工业化利用发展至今,已历经五代技术[7],如表1 所示。

表1 现代竹材工业化利用技术的研究进展Tab.1 Research status of modern bamboo industrialization technologies

(续表1)

一系列竹质人造板产品的研发大大拓宽了竹材的应用范围,其主要应用于集装箱底板、车厢底板、混凝土模板、家具、包装和装饰工程等领域。从第一代仿效木材工业的纯竹质压制加工技术,到第二代竹材木材优势互补的复合技术,第三代发挥板材截面正应力分布的低成本高效复合技术,再到第四代竹束疏解技术,第五代深入竹材细胞水平发掘高效精制技术,每一代技术从宏观到微观逐步通过发掘竹材本身的结构特性,进而拓宽竹材作为建材的功能性应用。

2 竹木结构建筑体系概述

与木结构相比,国内竹结构的发展起步较晚,从20世纪50 年代起才断断续续开展现代化探索,现已建成的现代竹结构,多参考现代木结构标准规范和建造方式[6],常用木结构住宅体系有梁柱式木结构和轻型木结构两种。

2.1 梁柱式木结构

梁柱式木结构又称框架结构或柱式结构,是以跨度大的梁和间距较大的柱为主要受力体系,即屋面和楼面的荷载通过梁传递到柱上,再通过柱传递到地面基础上。相同的结构体系,按照所用材料的不同可分为以方木或原木为承重构件的普通木结构和以胶合木为承重构件的胶合木结构。传统的抬梁式、穿斗式、井干式梁柱木结构均属于普通木结构。由于梁柱式木结构的隔墙不承受主要的力荷载,因此空间布置有较大的自由度和灵活性。

2.2 轻型木结构

轻型木结构是由截面较小的规格材构件(2英寸×4英寸的木方)组成,因此又称“2×4”结构,其受力体系由主结构构件结构骨架和次结构构件墙面板、楼面板和屋面板共同承受并传递荷载。按构造方式的不同,分为连续式框架结构和平台式框架结构。前者在19世纪中期到20世纪中期的北美较为普及,其外墙结构骨架柱和部分内墙骨架柱是从地基穿透中间层直接延伸至屋顶,因此墙板不可预制施工。而后者从20世纪40年代至今一直是北美木住宅建筑的主要结构形式,是以柱构件不大于610 mm的中心距均匀密布构成,所有墙骨柱层间独立,即当装配好一层的主结构后,再以第一层的楼板为操作平台搭建第二层,因此这种构造方式经济、施工方便,且施工周期较短。

3 现代竹木结构建筑研究

从20 世纪50 年代开始,对国内竹结构的现代化探索多参考现代木结构的标准规范和建造方式展开[6]。

3.1 竹结构研究与应用

国内以张齐生、肖岩、郝琳等为代表的学者及建筑师团队,借鉴欧美木材建造体系,开展了一系列竹结构的研究与应用实践。2009 年由张齐生院士和吕志涛院士研发建造的“抗震竹楼”安居示范房,采用竹帘胶合板为外墙墙板,中间添加保温层的方式,以达到优良的热工性能[13]。肖岩及其团队在国内外开展大量以自主研发的竹胶合板(Glubam)为主要材料的建造实践,以竹胶合板 (2 440 mm×1 220 mm) 为面板,采用竹方材作为单元骨架,在内外面板之间填充保温与隔声材料,从而形成墙体和屋面的板材单元[6]。郝琳在云南世博生态城竹结构住宅中,按照轻型木结构住宅的结构形式,用规格板材组成墙体框架,并在空腔内填充保温与隔声层,发展成竹集成材2×4 工法 (2 英寸 ×4 英寸,5 cm×10 cm)[14]。

3.2 工程竹材研发与应用

肖岩团队(湖南大学、南京工业大学、浙江大学)与竹木企业合作研制并生产工程结构用竹席胶合板(Glubam)。肖岩等研究表明,Glubam的不同纤维组态对板材的面外、平面、层间剪切强度有较大影响[15]。李玉顺等提出在两张竹帘胶合板之间胶合一张钢板,研发了系列钢-竹组合构件,包括压型(波纹型)钢-竹楼板、墙体,冷弯薄壁型钢-竹楼板、墙体、梁、柱等,形成钢-竹组合框架结构体系[16]。肖岩团队以Glubam为基材,建造了(2006 年)全球首座竹结构人行天桥、(2007年)车行道路桥、(2008 年)四川抗震竹结构房屋工程和(2009 年)北京紫竹园竹结构建筑等。

3.3 竹结构构件应用研究

单波等研制了一种现代单层竹结构房屋的剪力墙[17-18],后又制备了一种三层胶合错位叠合成型的Glubam长梁,并应用于一座现代竹结构人行天桥中[19]。陈国等研究得出,小跨度竹结构带腹杆桁架的承载力、刚度和变形能力均大于无腹杆桁架。谢桥军提出一种比传统桁架承载力更优的大跨度(20 m)平面钢-竹张弦结构屋架[20]。贺智伟则进一步针对钢-竹屋架的上下弦水平夹角关系及其与弯距比、绕度比的关系,剖析9 种竹木屋架杆接方式的面内刚度影响因素,并针对不同跨度空间提出屋架选型的建议[21]。彭琦针对桁架中齿板主轴方向与Glubam构件主纤维方向在不同夹角工况下,通过拉伸试验研究构件本构关系与齿板节点强度,提出相应的数据修正和齿板强度设计值公式[22]。南京林业大学黄东升提出用Q235 钢消能节点与规格梁柱构件连接的装配式框架结构体系,其中柱套-连梁钢板-U型卡构成的钢板节点通过弹塑性变形有效消耗地震能,避免木构件发生脆性破坏。但该研究仅针对单一节点消能的性能表现,并未进一步研究节点与构件间的力学关系,以及消能节点在整体结构中的力学性能[23]。

3.4 连接节点应用研究

肖岩等发现螺旋钉比直钉更能提高耐侧压组合抗剪墙的抗剪切能力[24]。冯立等研究发现:1)在往复加载时,节点螺栓受力不均,也可参与节点的抗震耗能;2)在单调加载时,中部螺栓基本不承受荷载;3)往复加载试验的承载力比单调试验的承载力低,因为Glubam的竹纤维在压溃后为非弹性性质,因此每次往复都会产生刚度退化[25]。

3.5 竹结构力学性能研究

肖岩等提出了一种以Glubam为基材的单层轻型装配式竹结构房屋,即墙体单元-连接柱-连系梁组成的房屋框架,并对其抗侧力系统进行性能测试。陈国等详述了双层现代竹结构中竹骨墙、楼盖体系和屋盖体系的受力传递关系,也研究了地震作用和抗侧力作用下各构件、连接件的性能变化和整体传力关系[26-28];吴越等研发了一套模块化装配式桁架体系,针对压力弦(上弦)的屈曲、连接结构的脆性破坏和拉伸弦(下弦)的韧性破坏进行足尺模型破坏性测试,以验证Glubam-钢桁架体系在实际应用中的受力情况[29]。Quarantaa等首次用环境仿真模拟对竹结构整体进行受力跟踪测试[30]。佘永立用整体倾斜试验验证竹结构房屋的整体性[17]。魏洋等结合传统梁柱结构和现代轻型木结构形式提出“梁-柱结合搁栅-墙骨柱”的多约束、多传力路径的结构受力体系。主要建造流程为浇筑混凝土基础-拼装和锚固框架梁柱-架设次梁-铺设一层楼板-装设二层主体结构-完成竹结构主体-铺设屋面和外墙-安装室内墙体、楼梯、栏杆等部件。该建造流程装配程度较低,尚未发挥现代装配快速高效的特点[13]。浙江某竹基复合材料科技有限公司用竹材为基材,经破篾分丝帚化后,通过胶合接长形成竹篾带或竹束纤维卷,再在缠绕张力和环、纵向缠绕组合参数控制下,通过缠绕工艺,连续均匀地缠绕到芯模上,经外加热固化后脱模,再加外防护层,由内到外分别形成内衬层、增强层和外防护层的强承载力的空腔空间,基于此竹缠绕增强热固性树脂增强复合工艺,研制了竹缠绕轨道车厢、竹缠绕厕所等产品,并投入生产[12]。

4 结语

当前,土木工程学和材料工程学对现代装配式竹结构的研究与应用,较多地关注现代工程竹材在建造过程和结构体系中的性能表现,并基于检测结果,促进改良工程竹材和结构体系,最终应用于新建竹结构中。在可持续发展理念成为社会发展趋势的今天,现代装配式竹结构的设计应重视可持续设计思维对整体项目的影响。可持续设计在现代装配式竹结构的初始设计-实施-回馈全流程的效应,不仅仅是新型工程材料、结构构件和连接节点的研发应用,或者是一个功能性单体建筑的搭建,它更需要从一个整体系统,在场地特性和建筑特性的设计中,寻找建筑、人、自然环境、社会、经济和文化间的平衡。