磨粉机胀套结构的设计与分析*

段博峰

(陕西理工大学机械工程训练中心,陕西 汉中 723003)

谷物加工行业中的大型面粉厂采用的工业化磨粉机经常处于连续工作状态,为了满足拆机维护要求,磨辊轴与皮带轮连接位置多采用无缝连接的胀套结构。为了适应大多数行业使用性能,已是国标的胀套具有通用性,对安装过程和工人技术有着一定的要求,但谷类磨粉厂家存在专业技术人员有限,维护工人技术偏低的现状。针对此问题,可将Z型胀套结构进行改进,依然采用锥面楔紧原理,使连接结构更简单,装拆更便捷,符合面粉加工行业实际情况。

相关学者已经研究了国标胀套的力学模型,强度、刚度等性能,并且进行了有限元分析[1-5],为本文的设计提供了思路和方法。本文将对改进后的胀套结构进行力学性能分析,在ANSYS Workbench中进行静力学强度和刚度分析,验证其结构设计的合理性,为非标胀套设计提供设计理论和方法。

1 胀套结构设计

1.1 工作原理

胀套连接是利用两个圆环零件的锥角结合面受到轴向外载荷挤压后,使其径向发生膨胀,形成外圈直径变大、内圈直径变小的微量变化,促使连接件的配合面形成过盈配合,利用两者产生的摩擦作用传递扭矩。相对比常规的键连接,胀套连接属于无键连接,具有同心好、冲击应力小、承载能力强及装拆方便的优点[6],是一种比较先进的连接方式。

1.2 胀套结构

胀套主要由外圈、内圈、加紧件及定位件等组成部件,具有多个配合型面,工作载荷突变容易引起零件挤压变形和磨损,装拆技术难度较大,对于专业人员紧缺的面粉加工厂家,频繁的日常维护保养工作很难保证质量。

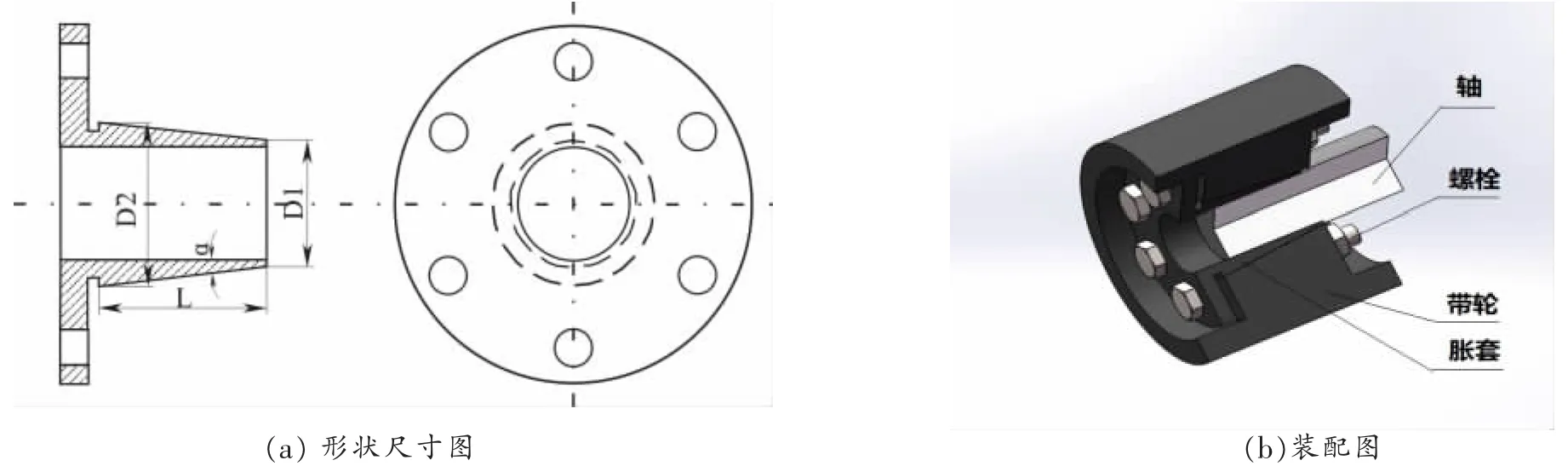

面粉加工属于硬-软物料粉碎,且喂料机构可控制粉碎过程使其处于恒速定量工作状态,因此磨辊的工作载荷比较稳定。基于以上特点我们对国标胀套进行结构简化,内圈与加紧件连接,外圈直接连接于带轮内孔,即将带轮内孔加工成有锥度的锥孔,其与内圈锥面配合使用,此时胀套为一带有外缘的法兰状,见图1。改进后的胀套为单个零件,显著降低了装拆技术难度,带轮锥孔相对于有弹性的薄壁外圈加工难度要小,从而减少了加工量。

图1 简化后的胀套结构

1.3 受力分析

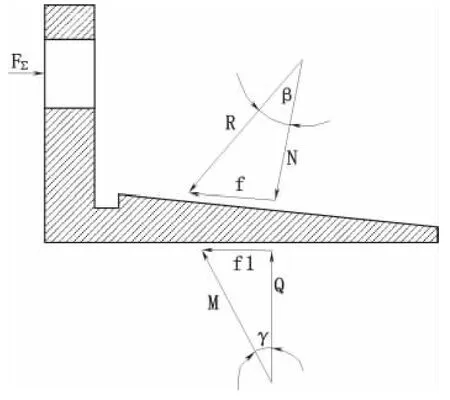

将胀套沿周向展开,可视其为带有锥面的楔块,根据机械原理知识对其进行受力分析,见图2。胀套受到紧固螺栓水平方向夹紧力FΣ作用后,其相对带轮和轴向右移动,在锥面作用下将两者楔紧,变为过盈配合方式。此时,带轮的内孔施加于胀套锥面垂直面的支反力N和平行于锥面的摩擦力f,两者合力为R,摩擦角为β。轴作用于胀套内径表面垂直方向的正压力Q和水平方向的摩擦力f1,两者合力为M,摩擦角为γ。分别作出胀套的受力矢量图(见图3)。

图2 胀套的受力简图

图3 受力矢量图

在以上受力矢量图中,根据三角函数知识易得:

f1=Q·tanγ

FΣ-f1=Q·[tan(α+β)]

整理可得:FΣ=Q[tan(α+β)+tanγ]

带轮、胀套、轴的材料分别为铸铁、40Cr、45#钢,查阅机械设计手册可知胀套与其余两者的摩擦角和摩擦系数基本相等,分别为6°~8°和0.1~0.15。上式中 tan(α+β)+tanγ<1,则 FΣ<Q,说明胀套为增力机构。

当α<β(γ)时,胀套与两者处于自锁状态,增力效果受限,拆卸困难。当α>β(γ)时,胀套与两者处于非自锁状态,配合接触面摩擦力大幅衰减,组合件之间有相对滑动趋势,螺栓拉应力增大。当α≈β(γ)时,胀套与两者处于临界状态,不仅装拆较容易,而且保证传递扭矩安全可靠。为了保证螺栓连接安全和装拆便捷,胀套的半锥度α略小于摩擦角β(γ),即 α=5°~7.5°,胀套锥角 2α=10°~15°。

1.4 胀套主要参数计算

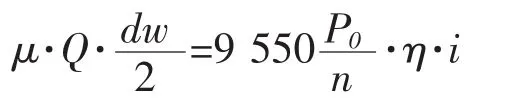

带轮通过胀套将工作载荷(转矩)传递给轴,因此胀套承受的工作载荷为带轮的输入载荷,即

其中,μ为胀套与带轮的摩擦系数,

P0为电机输出功率,

η为电机到带轮传递效率,

i为电机到带轮的传动比。

在胀套的外缘部位周向平均分布着螺栓将其固定于带轮上,因此胀套紧密楔入带轮内孔时,胀套的夹紧力FΣ为所有螺栓的预紧力F0之和,由机械设计知识可得螺栓最小直径(危险截面)满足条件

F0为单个螺栓预紧力,

Z为螺栓数目,

d1为螺栓最小直径,

σs为螺栓屈服强度,螺栓强度8.8级,

S为安全系数,可控制预紧力时取1.2~1.5。

根据以上相关公式,可依据胀套传递的转矩选取固定螺栓的数目和规格类型。

胀套的固定螺栓拧紧力矩

T≈0.2F0·d0

d0为螺栓的公称直径。

我们以国产某型号的大型工业磨粉机为例,进行相关参数确定。

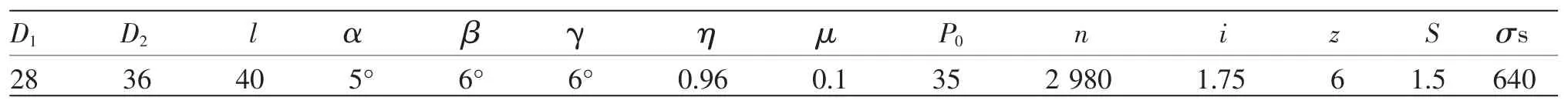

表1 磨粉机相关参数

根据以上计算公式,最终可得Q=117 773N,F0=6 242N,d1=4.92 mm,螺栓可选取M6及以上,因工作载荷有轻微突变,为了提高螺栓的使用寿命和安全系数,可以选取高一级的M8螺栓,拧紧力矩T≈9 987 N·mm。

2 静力学分析

2.1 建立模型

本文在Solidworks中建立胀套连接部件,对其必要的微小特征去除和无关零件简化,但胀套锥面大端的退刀槽与周边形状尺寸相对,故此特征不予简化,最后导入ANSYS Workbench中静力学分析模块,对其实际受载后得受力和变形进行更一步的研究分析。

在模型中对每个零件的材料进行定义,材料属性见表2。在设置边界条件时,由于胀套受载后会在带轮与轴之间有微小变形和滑移,因此胀套与两者之间接触方式为Frictional类型,摩擦系数选取前文计算结果0.1,螺栓与带轮不分离、不滑移,接触方式选取Bonded,带轮和轴固定约束。模型采用自由网格划分和局部调整形式进行网格划分,螺栓施加预紧力完成加载设置,见图4。

图4 胀套结构组件的有限元模型

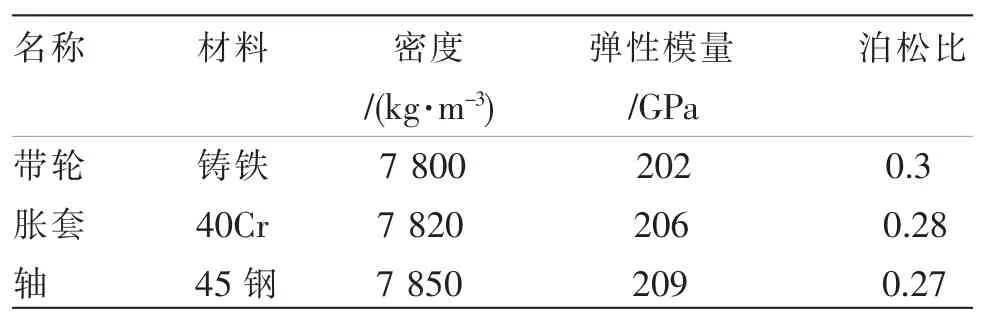

表2 有限元模型材料属性

2.2 结果分析

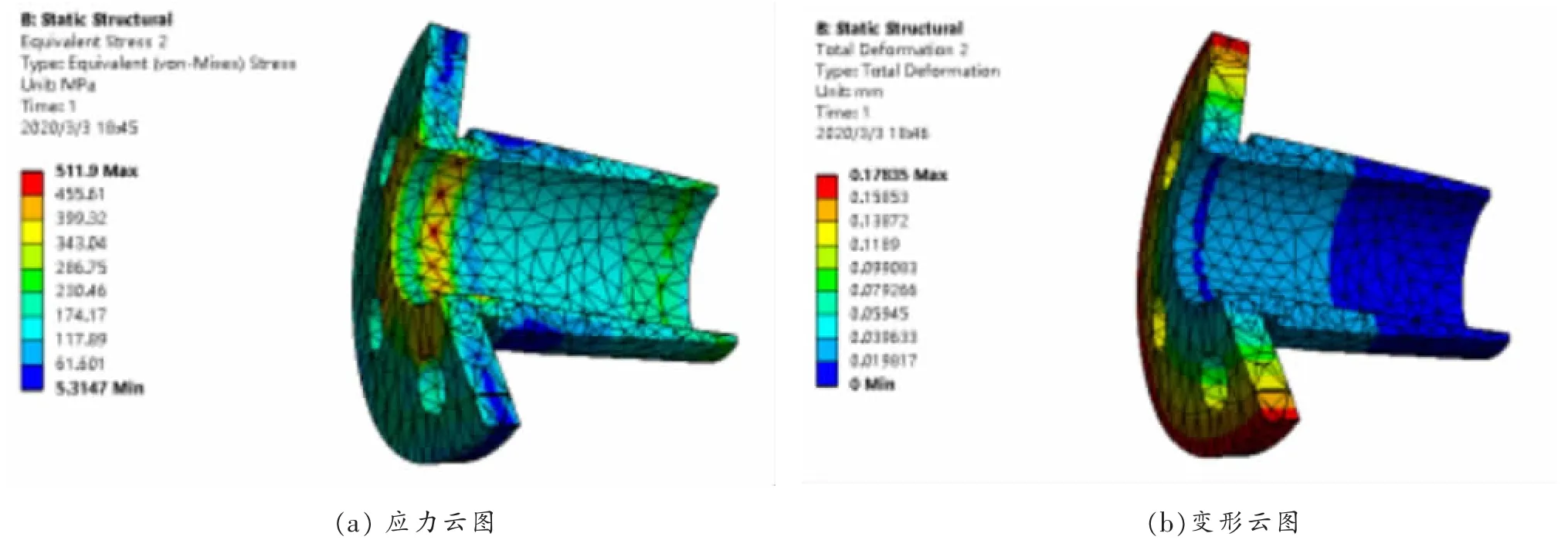

在ANSYS Workbench中设置好模型参数后进行求解,可得到胀套的应力和变形云图,为了方便观察取其半剖形式,见图5。

图5 胀套分析结果

对求解结果可进行应力和变形方面分析。在应力方面,胀套的最大应力发生在大锥面旁边的退刀槽处,数值为511.9 MPa,低于40Cr的屈服强度785MPa,说明有一定的安全富裕。退刀槽处出现应力集中是因为受螺栓预紧后的法兰出现翻边对其弯折,加之退刀槽尺寸突变且厚度变小,说明退刀槽处是胀套结构设计时必须考虑的重要位置。锥面部位应力沿着轴向在变化,是因为胀套受螺栓预紧力作用后产生的锥面法向载荷挤压厚度变化的锥面而产生了不一样的应力结果,其中小锥面处应力大,这也是实际使用时该位置最先发生裂纹失效的原因。在胀套的大锥面附近应力偏小,说明锥面直径厚度足够时,锥面将处于安全状态,为轻量化设计提供参照依据。

在变形方面,胀套的法兰面变形程度随着直径增大而加剧,最大变形位置在法兰外缘为0.178mm,不会影响起主要的作用的锥面,但其周边一定要预留足够的间隙,防止变形后发生位置干涉。胀套的锥面在轴向呈现出小端变形小、大端变形大的规律,是因为螺栓作用力使胀套的大端向小端产生滑移,挤压锥面“变厚”,配合关系变为过盈配合,满足胀套连接原理。锥面大端变形大,也与实际中此位置常出现表面破坏失效现象一致。

3 结论

本文针对磨粉机带轮胀套连接特点,结合实际操作保养情况,将原有胀套结构简化设计,选取了合适的主要参数,对其进行受力分析,研究了各参数之间的关系,最后得到此胀套满足增力机构条件,符合实际工况需求。利用ANSYS Workbench软件对胀套静力学分析,得到应力和变形结果,并对工况中出现的规律进行了阐述,说明了胀套后期失效关键部位和方式,为此类结构零件设计提供理论指导和方法。