薄壁轴承件激光焊接成形控制研究

叶卫林,李磊,姜银松,于传富,侯涛,莫延亮,张启明,邵真贵,武世忠,国宁

河南航天液压气动技术有限公司 河南郑州 451191

1 序言

某型号旋转电磁铁用于机载设备中供油路转换开关,该旋转电磁铁产品中转子组件的轴承与轴通过焊接的方式连接,焊接时轴承易产生焊接变形,若变形量过大,则轴承与轴配合的垂直度无法满足技术要求。另外,焊接变形过大,其产生的焊接变形应力及轴承变形后转子组件额外受到的阻力会严重影响轴承的使用寿命。故转子组件的轴承与轴的焊接技术便成为亟待解决的技术关键。

激光焊接技术具有聚焦光斑功率密度高、热输入量低、焊缝窄、热影响区及变形小、焊接速度快等优点,而且激光束聚焦后可获得很小的光斑,能精密定位。这些特点使得激光缝焊比其他焊接方法更适合于小尺寸工件的焊接[1-4],现已广泛应用于各种薄壁金属材料的焊接[5,6],尤其是Nd:YAG脉冲激光以其波长短、吸收率高及可用于光纤传输,易实现加工过程的自动化等优点,而被越来越多地应用于汽车、船舶、电子、航空航天、冶金和机械制造等行业[7,8]。

为此,针对轴承与轴的结构特点、工作特性和技术要求,河南航天液压气动技术有限公司开展了一系列的工艺试验,进行了工艺方案设计,制定了工艺流程,探索出了利用脉冲激光进行可靠连接的焊接方法。并对焊前准备、清理要求、操作技术进行了详细的分析,较好地解决了旋转电磁铁的轴与轴承、轴与转子叶片之间的焊接等技术难题。

2 产品介绍

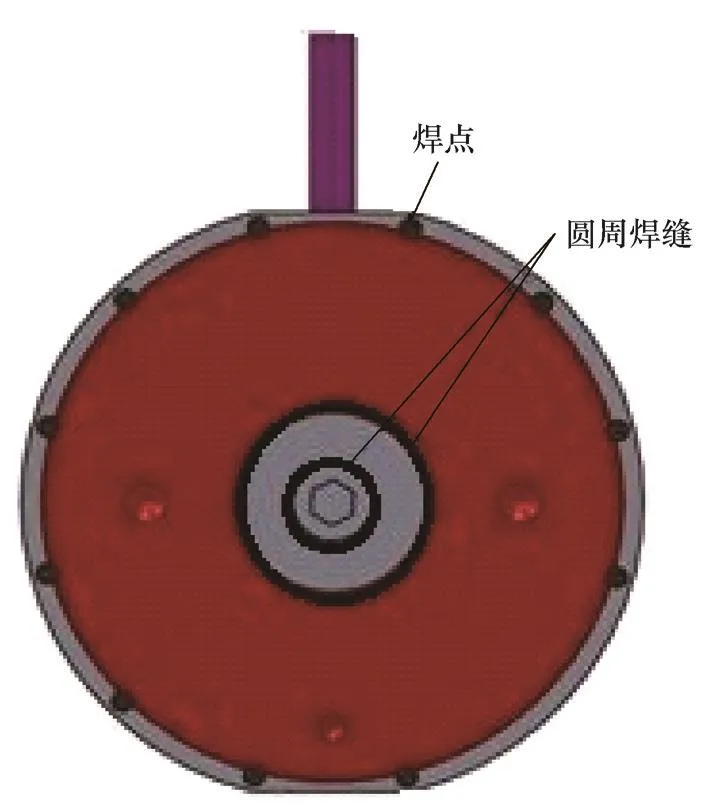

(1)结构组成 旋转电磁铁中的转子组件由键、双余度轴和衔铁等三部分组成。先将轴、转子叶片和键以间隙配合的方式装配在一起,然后再采用激光焊接方法将轴与衔铁连接为一个整体,其具体结构如图1所示。其中双余度轴直径约为4mm,由1Cr18Ni9Ti不锈钢棒材通过车削加工而成,而转子叶片厚度约3.6mm,由不锈钢材料制成。同时,转子叶片的两侧通过轴、轴承和外壳之间的焊接将整个电磁铁连接在一起。该旋转电磁铁中的轴承壁厚仅约0.5mm,属于薄壁件。轴承与轴配合圆周处进行圆周焊接,焊接材料为:不锈钢1Cr18Ni9Ti(轴)和不锈钢(轴承)。旋转电磁铁轴承焊接位置如图2所示。

图1 转子组件

图2 旋转电磁铁轴承焊接位置

(2)技术要求 ①焊缝熔深≥0.5mm,焊缝宽度为(1±0.3)mm,目视焊缝不得有气孔、夹杂、飞溅等缺陷。②衔铁叶片与轴焊接后的垂直度偏差不能超过0.05~0.1mm。③在规定的工作压力下,轴承与轴能够长期工作而不产生任何卡滞和变形。④用推力计给轴施加300~350N推力,轴承与轴不能出现松脱现象,在45倍以上放大镜下观察不得有超过1/4圈的裂纹。

3 试验方法

旋转电磁铁中轴与轴承、轴与衔铁之间焊缝形式均为角焊缝形式,针对旋转电磁铁的结构特点、工作特性和技术要求,比较可靠的焊接方法有真空电子束焊、钨极惰性气体保护焊和激光气体保护焊。从焊接接头质量和性能方面来讲,真空电子束焊和激光气体保护焊比传统焊接方法要好得多;从加工效率上讲,激光焊无需抽真空而更节省时间。因此,选用脉冲激光缝焊比其他焊接方法更适合小尺寸及薄壁金属材料工件的焊接。对于该旋转电磁铁产品,由于材料很薄且结构尺寸要求比较严格,焊接容易变形,要想得到一条外观成形好、变形小的焊缝,关键是对参数的精确控制,因此重点通过调试合适的脉冲激光焊接参数来实现产品加工。采用W200B型Nd:YAG脉冲激光焊机对薄板进行对接焊试验。在焊接过程中,位于Z轴的激光通过光纤传输并经透镜聚焦后到达工件,工件随工作台相对激光运动实现焊接,焊接过程中使用专门的焊接夹具将工件固定。所选焊接设备参数见表1。

表1 W200B型Nd:YAG脉冲激光焊机主要参数

4 焊接过程

4.1 技术难点

1)由于旋转电磁铁中轴与轴承之间属薄壁件焊接,其对变形量要求高,工艺要求焊后同轴度<0.05mm,垂直度≤0.05mm。当采用熔焊方法时,旋转电磁铁中衔铁和轴承不可避免地产生一定变形,从而影响轴的转动,并降低转子组件的衔铁和轴承的使用寿命,因此降低轴与轴承、轴与衔铁的焊接变形量便是本方案要解决的首要问题。焊接时,既不允许产生未熔合缺陷,又不能使旋转电磁铁过度变形,故对焊工的操作技能及焊接工艺等要求较高。

2)由于轴承壁厚仅约0.5mm,焊缝中存在的任何微小缺陷都会对轴承使用性能及使用寿命带来危害,因此焊后焊缝中不许存在夹渣、气孔、未熔合及裂纹等焊接缺陷,这对于薄壁件非填丝焊是非常困难的。

4.2 焊接参数调试过程

该旋转电磁铁的焊接过程需分步进行。首先对轴承与转子叶片进行焊接;其次将焊接后的转子组件按技术要求装配到旋转电磁铁壳体中;然后对轴承进行焊接,图3为装配后轴承焊接与外壳焊接位置示意。通过分析得知,转子组件焊接的关键是不锈钢轴与薄壁转子叶片的焊接,而轴与轴承是薄壁轴承件的焊接,这两个结构类似,即均需承受扭转力的作用并且极易变形,会影响轴或轴承的使用寿命。在焊接参数调试过程中,先对单脉冲定位焊的焊接参数进行摸索,确定脉冲焊点质量合格后,再进行圆周焊缝焊接工艺调试,最终获取合适的薄壁轴承件焊接参数。

图3 装配后轴承焊接与外壳焊接位置

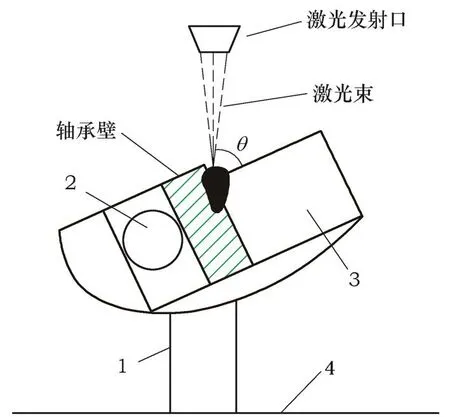

(1)焊前准备 ①焊前应开机检测设备:按设备使用要求检测光斑的位置是否正确。检测扩束镜片和聚焦镜片上有无飞溅物、气化物,如有可用酒精棉球擦拭干净。45°反射镜也用干净的酒精棉球擦拭干净。②焊前用蘸有无水乙醇的绸布,将焊接位置擦拭干净并在40~60℃下烘干10~20min。③调整焊接位置:调整焊接端面倾斜角度,与设备Z轴呈30°~60°夹角。调整Z轴激光点与激光棒反射的指示红光线重合时,使激光点正好聚焦在轴与轴承内圈的焊缝中间位置。焊接过程中用氩气保护,气体流量约为15L/min。

(2)脉冲激光焊接参数的选择 具体选择如下。

1)激光功率与占空比。激光功率决定着单脉冲能量的大小。当其他参数不变时,随激光功率升高,单脉冲能量也升高。当激光功率过低时,能量过低不足以形成焊缝,只在焊接接头界面两侧出现了轻微熔化,而轴与轴承之间的连接并不牢靠,焊后进行扭转力测试不合格;随着能量升高,焊缝宽度增大,在激光功率适中时可形成表面成形良好的致密焊缝;当激光功率过大时,能量过高,焊缝出现局部烧穿,轴承变形严重,不满足几何公差技术要求。

占空比是指峰值电流在整个脉冲周期所占的比例,占空比越高,代表着在一个脉冲能量作用周期内,熔池加热时间越长,气化烧穿概率升高。在高的占空比下,即使提高焊接速度以降低脉冲作用点重叠率,仍然难以避免烧穿。通过多次试验,激光脉冲峰值功率250~280W、占空比20%~30%、激光脉冲宽度40ms、脉冲频率2Hz时,可获得良好的脉冲激光焊点。

2)离焦量。激光在焦点位置(离焦量为0mm处)是能量密度最高点(点热源);沿着正离焦方向激光能量密度逐渐下降,由点热源逐渐转变为面热源。对于超薄壁材料的焊接,为防止材料过热烧穿或变形严重,一般要调整好合适的离焦量。而如果离焦量过大,激光束到达焊缝处功率密度较低,虽然有利于避免焊缝烧穿,但也易造成轴与轴承间焊点熔深过浅,轴承在使用过程中容易因焊接不牢而与轴脱落。根据该产品轴与轴承的结构及熔深要求,经多次焊接试验得知,离焦量在-0.1~0.3mm时可得到成形良好、无烧穿的焊缝。

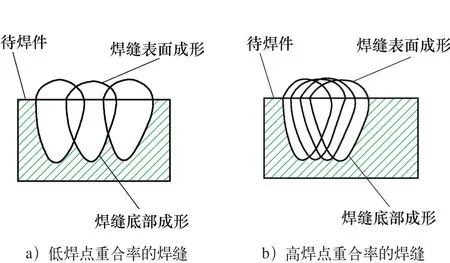

3)焊点重合率。通过观察焊缝表面宏观形貌(见图4)可看出,整条焊缝呈现鱼鳞状,均由一个个脉冲焊点重叠而成。进一步研究发现,焊接速度和脉冲频率对脉冲激光焊接接头焊缝形貌的影响是焊点重叠率的变化。当焊接速度增大时,单位长度上作用的脉冲数量减小,脉冲作用点重叠率降低;当焊接速度非常大时,脉冲作用点不重合,导致焊缝不连续。在其他参数不变时,随着频率升高,单位长度上作用的脉冲数量增大,脉冲作用点重叠率升高,但单脉冲能量降低。当频率过低时,脉冲作用点不重合,导致焊缝不连续。通过调节焊接速度和脉冲频率使焊点重合率约为70%时,可得到成形良好的连续焊缝。

图4 焊缝表面宏观形貌

4)激光束与轴承端面之间的角度。由产品结构装配得知,轴承外壁的焊缝形式为角焊缝,其局部放大如图5所示。在焊接参数调试的过程中,发现焊接端面与垂直卡盘平台的激光束之间的夹角θ大小会影响轴承外壁的焊接效果。当调整θ值在60°左右时,获得的焊缝成形优良,其他焊接参数不变,在满足熔深的前提下,焊后轴承相对变形最小。

图5 轴承壁局部放大

5 焊接结果与分析

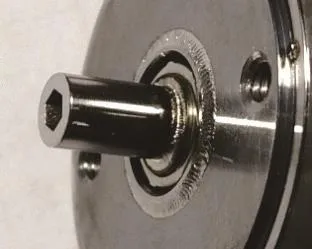

通过多次调试脉冲激光焊接参数,选用激光焊接功率270W、占空比26%,离焦量为0.1mm时,获得了成形良好的焊点,其直径约0.4mm,熔深0.6mm;然后通过调试焊点重合率70%,激光束与轴承端面倾斜角度60°进行圆周焊接。值得注意的是,圆周焊接时,先用激光焊在轴和轴承的圆周缝隙处均布4点定位焊,然后再调节焊接位置和设置焊接程序进行圆周焊。最终获得了成形良好、焊接变形较小、相关质量检测合格的焊缝。

激光功率与占空比决定了脉冲激光焊接的热输入量大小。焊接过程中由于激光热输入量较小。若焊接过程中焊缝金属获得的激光热输入量适中,形成的整个焊缝横截面基本呈倒梯形,此时焊缝的表面均成形平整,是激光焊最为理想的熔透状态,这时焊接不但可以保证轴承与轴熔合良好,而且熔池又不至于过大,可避免熔池凝固后导致焊缝表面形成凹陷。若激光热输入量较大,使得焊缝金属获得的热量较大,形成的焊缝横截面呈双曲线形或梯形,焊缝熔宽不但较宽,而且由于焊接热输入量较大导致焊缝表面出现了凹陷现象,进而对轴承的性能造成影响,严重时使轴承烧损,如图6所示。

通过调节合适的焊接速度和脉冲焊接频率,可以改变焊点重合率,焊点重合率对圆周焊缝的质量有着重要影响。当焊点重合率<50%时,焊缝的底部重合率小,间隙较大,不能完全熔透形成完整有效的焊缝,使得成形性较差,不能保证轴承与轴熔合良好;当焊点重合率达到70%以上时,焊缝形成完整有效且质量良好的焊缝。图7为焊点重合率对圆周焊缝成形的影响。

图6 轴承烧损

图7 焊点重合率对圆周焊缝成形的影响

激光束与轴承端面之间的角度大小也会影响轴承壁焊缝的成形。图8为激光束与轴承端面之间的角度对焊缝成形影响。当θ值过小时,若保证轴承壁焊接变形小或不被焊穿,则焊缝有效熔深h不能满足产品技术要求;而如果优先满足熔深要求,则轴承壁焊后变形较大或被焊穿;当θ值过大时,因轴承壁较薄(约0.5mm),焊接时容易造成轴承壁焊穿(见图8b)。因此,只有调整合适的θ值,才能得到良好的焊缝。经过多次试验发现,θ值在60°左右时,获得的焊缝成形优良;在满足熔深的前提下,所需焊接热输入小,焊后轴承相对变形较小。

图8 激光束与轴承端面之间的角度对焊缝成形影响

经分析,最终选择脉冲波形为梯形,焊点重合率70%,脉冲峰值功率为270W,采用高纯氩气对待焊试样进行正面保护,氩气流量15L/min,激光束与轴承端面之间的角度为60°。图9是50件旋转电磁铁产品使用该脉冲激光焊接工艺进行焊接后同轴度及垂直度检测结果。最终合格产品的焊缝形貌如图10所示。检测结果表明:电磁阀能满足轴旋转的力学和使用寿命等技术指标,焊接合格率超过95%,实现了不锈钢轴和薄壁轴承角焊缝的焊接。

图9 产品焊后同轴度及垂直度偏差

图10 合格产品的焊缝

6 结束语

1)采用平均功率为300W脉冲激光焊接不锈钢薄壁轴承件,根据被焊材料的性质和尺寸设定合适的脉冲激光焊接参数,然后调节激光束与焊缝位置端面的角度,可以获得形成良好的焊缝。

2)激光焊接功率与占空比等决定着脉冲激光的能量大小;离焦量决定着焊缝处激光束能量的集散度;焊接速度和脉冲频率决定着焊点重合率的大小。这些因素决定着焊接热输入大小,进而影响焊缝成形与焊接变形量。

3)激光束与轴承端面之间的角度大小也会影响轴承壁角焊缝成形。当θ值过小或过大时,该薄壁轴承件的焊接成形均不好,而当θ值在60°左右时,可获得优良的焊缝成形。