航空航天钛合金结构件增材制造技术

唐洪奎,卓君,马宽,李安

西安欧中材料科技有限公司 陕西西安 710000

1 序言

钛合金以其低密度、优异的耐腐蚀性能、抗疲劳和抗裂纹扩展性能、优异的强塑比,受到广泛关注[1]。作为一种综合性能优良的航空航天材料,大型整体钛合金结构件用量的高低已经成为衡量国防装备先进性的重要标志之一。

随着航空航天结构件一体化和轻量化设计的需求,导致钛合金传统制造工艺无法满足设计要求。增材制造技术以“离散-堆积”为原理,将预打印三维模型建模后分层切片成离散数据,热源熔融原材料实现逐点-逐层-逐面成形。增材制造技术的优势在于个性化定制、无需模具、生产周期短,尤其适合小批量、复杂结构件的成形制造[2]。增材制造技术根据热源和原材料不同分为:基于金属粉末增材制造的激光选区熔融成形(SLM)、电子束选区熔融成形(EBM)、激光立体成形(LENS)和基于金属丝材增材制造的电弧熔丝增材制造(WAAM)、电子束熔丝增材制造技术(EBFFF)。这几种技术由于热源、工艺特点不同,因此所制备材料的组织特性、力学性能也均有不同。但是每种技术均有各自的优势,本文就航空航天领域常用的几种增材制造技术制备钛合金结构件发展现状进行研究分析,以供同行技术交流。

2 基于金属粉末的增材制造技术

(1)激光选区熔融成形技术 激光选区熔融成形技术是用高密度激光按照CAD模型分层切片轮廓数据逐层熔化金属粉末,实现金属零件的直接增材制造。激光选区熔融成形技术得到的零件精度高、力学性能一致性好,适合传统制造技术无法实现的复杂结构和对表面质量要求高的零件生产。激光选区熔融成形技术相对其他技术工业化应用最为广泛,典型的设备制造商有:EOS、Concept Laser、Reinshaw、SLM Solutions等。

报道最为广泛的为GE公司利用激光选区熔融技术制备的一体化燃油喷嘴(见图1),该燃油喷嘴已用在LEAP发动机上,每台LEAP发动机有19个燃油喷嘴,目前已进入工业化应用[3]。中国航天科工306所已于2016年利用激光选区熔融成形技术成功地制造出了航空发动机复合材料燃烧室(见图2)。将激光选区熔融技术与异种钛合金(TA15与Ti2AlNb)过渡复合技术有效结合起来,克服了传统铸件整体强度低、连接口易断裂等问题,该试验件顺利通过了力-热联合试验。

图1 激光选区熔融制造一体化燃油喷嘴

图2 航空发动机复合材料 燃烧室

激光选区熔融制备钛合金力学性能优于铸件,略低于锻件,影响力学性能的主要原因在于沉积态组织的不稳定性和内部缺陷的存在。目前,应用于增材制造的钛合金有TA15、TA19、TC4、TC11、TiAl等,而TC4(Ti-6Al-4V)因其良好的综合性能,是航空航天用钛合金材料中用量最大的一种。激光选区熔融冷却速度极快,远超过TC4合金马氏体相变的冷却速度,初生β相在急速冷却情况下发生无扩散型相变,转变为非平衡α'针状马氏体[4],因此需要热处理以获得较佳强韧性配比。

常见内部缺陷包括:气孔、未熔合孔洞和裂纹。气孔可能是由于工艺参数不当导致气体残留于熔池内部或者粉体内部本身存在气孔,尤其针对气雾化制备的粉末,粉体液滴凝固过程中气体不可避免地存留在粉体中,在打印过程中带入打印件中[5]。未熔合孔洞产生的原因是热输入能量不足,导致无法产生足够的熔融金属液,使熔融金属流动困难,局部间隙无法有效填充。裂纹是打印过程中由于温度梯度产生的残余应力和材料内部相变产生的内应力累积,超过材料自身屈服强度产生的。针对上述打印缺陷,国内外研究者从工艺策略和原材料不同方面进行了研究。Ahsan等[6]对气雾化法和等离子旋转电极工艺制备的Ti-6Al-4V钛合金粉末进行激光选区熔融成形质量对比,研究结果表明,等离子旋转电极工艺制备的金属粉末球形度更好,空心粉数量更少,打印件内部质量较气雾化法好。针对未熔合孔洞问题,研究者从扫描策略优化出发,采用单向扫描、zig-zag扫描、正交扫描等扫描策略。杨永强等[7]提出正交扫描方式,即在一层扫描沉积完成后,对下一层扫描线间搭接处进行扫描熔化,使搭接处形成良好的重熔区域,粉体材料充分熔化,然后再采用正交扫描方式,使各方向能量输入均衡,减少扫描线间未熔合缺陷的产生。

(2)电子束选区熔融成形技术 电子束选区熔融成形是利用加速运动的电子束流在磁线圈的控制下,扫描熔融预先铺放的金属粉末,工作舱随着扫描高度的增加而逐渐下降,最终完成打印成形。与激光选区熔融不同:电子束选区熔融在高真空环境中进行,可严格避免空气杂质进入打印件;电子束选区熔融扫描速度快,可达60cm3/h;预热温度高(可达1100℃),温度可控性好,尤其适合TiAl等金属间化合物打印[8]。电子束选区熔融设备典型制造商为GE Additive Arcam公司,根据产品分Q10、Q20和A2X几种,主要应用于生物医疗领域。近年来,电子束选区熔融技术在航空航天领域的应用也迅速兴起,例如,美国波音公司和CalRAM 公司、意大利Avio公司等针对火箭发动机喷管、承力支座、起落架零件、发动机叶片等开展了大量研究[9]。

意大利Avio公司利用电子束选区熔融成形技术成功制造了TiAl航空发动机低压涡轮叶片,在800℃屈服强度可达480MPa,具有良好的抗蠕变性能[10]。国内清华大学和西北有色金属研究院也较早地开展了电子束选区熔融技术和设备的研发工作,在装备制造和工艺开发方面都积累了经验。

电子束选区熔融钛合金材料与激光选区熔融类似,均会产生气孔或匙孔缺陷。这类气孔或匙孔一方面是由于原材料粉末中的空心粉带入,另一方面是电子束冲击,金属蒸气与液体表面张力平衡的结果,属于深穿透性电子束流的自有特性。因此要最大程度上减少气孔或匙孔的产生,可以选用空心粉率低的等离子旋转电极粉,同时优化工艺参数,尽量减低能量输入。电子束选区熔融由于在高真空环境下进行,随着真空度和温度的提高,合金元素的蒸气压也升高,由此造成合金元素在真空中烧损。Schwerdtfeger等[11]制备TiAl合金航空发动机低压涡轮叶片研究发现(见图3),随着能量输入的降低,Al损失逐渐减少。当热输入和束流从1.1J/mm、9.2mA降到0.7J/mm、3.5mA时,Al损失从4.0%(原子分数百分比)减小到1.0%。表明降低热输入在一定程度上可以减小元素烧损。

图3 TiAl航空发动机低压涡轮叶片

(3)激光立体成形技术制备航空航天用钛合金材料 激光立体成形技术是利用高能激光束快速熔融同步送进的粉材,实现从三维模型到实体制造的一次性生产过程。激光立体成形技术相比较激光选区熔融,设备柔性好,可用于大型结构件增材制造和修复,由于激光立体成形设备具有两个以上送粉筒,可实现不同材料交替或同时送进,因此适合梯度材料的研发。

王华明院士团队自1998年来一直致力于激光增材制造技术装备研发和关键技术研究,成功生产出目前国内飞机尺寸最大、结构最复杂的钛合金主承力关键构件(见图4)。西北工业大学的黄卫东教授团队对大型钛合金构件变形、内应力、内部冶金缺陷控制等方面的问题进行了研究,采用激光增材制造技术成功制造了C919大飞机上使用的Ti-6Al-4V合金翼肋上下缘条构件,尺寸达450mm×350mm×3000mm,其静载强度及疲劳性能均达到锻件水平[12]。

图4 尺寸大于5m的钛合金主承力关键结构

王华明院士曾提出目前影响“热应力控制和变形开裂预防”以及构件“内部质量和力学性能控制”等问题是制约高性能大型激光立体成形结构件发展和应用的瓶颈[13]。美国空军研究实验室Kobryn等人[14]研究了热处理和热等静压对Ti6Al4V激光立体成形件微观组织和性能的影响,试验证明,后热处理降低了内应力,消除了层间气孔等缺陷,使打印件沿沉积方向的韧性和疲劳性能极大地提高。北京航空航天大学陈博等[15]研究了激光立体成形钛合金零件热处理制度,研究表明,通过热处理制度优化使得钛合金力学性能有所提高。

3 基于金属丝材的增材制造技术

(1)电子束熔丝增材制造技术 美国麻省理工学院的V. R. Dave等人[16]最早提出了电子束熔丝增材制造技术。该技术是在高真空环境中,高能量密度电子束流轰击金属表面及同步送进的丝材,使其熔化;随着热源远离,熔池凝固,如此反复完成堆积成形的过程。电子束熔丝增材制造技术沉积速率较高(可达15kg/h),且原材料利用率100%,可实现大尺寸结构件的近净成形。

美国Sciaky公司在电子束焊接基础上开发了商用的电子束熔丝增材制造设备,根据客户需求可定制不同尺寸设备。鉴于电子束设备复杂的构造和高技术门槛,此类设备造价均很高,一套设备价格可达上千万。美国Sciaky公司联合Lockheed Martin、Boeing等公司也在同时期合作开展了研究,主要致力于大型航空金属零件的制造(见图5)。

图5 电子束熔丝增材制造的机翼

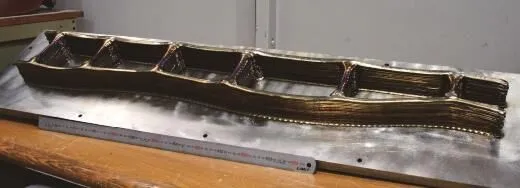

(2)等离子电弧熔丝增材制造技术 等离子电弧熔丝增材制造是将等离子电弧作为热源,同步熔融侧向送进的金属丝材。英国科伦菲尔德大学在等离子电弧熔丝增材制造技术研究与应用方面走在国际前沿。Stewart Williams教授研究团队已与欧洲航天局、庞巴迪等企业合作,成功制造了尺寸大于1.5m的钛合金飞机机翼翼梁(见图6)[17]。Norsk Titanium公司打印的钛合金组件(见图7)已完成了FAA认证,已应用在波音787上,一架波音787上预计可以使用1000个等离子电弧熔丝增材制造钛合金组件。

图6 等离子弧熔丝增材制造的钛合金飞机机翼翼粱

图7 等离子弧熔丝增材制造的钛合金组件

不同于电子束熔丝增材制造设备的高成本,等离子电弧熔丝增材制造设备投入成本较低,一般仅需几十万元。针对钛合金组件而言,打印过程通常在气氛保护舱中进行。

王福德等[18]人研究发现等离子电弧熔丝增材制造由于热输入较大、冷却速度较慢,钛合金沉积态组织为粗大柱状晶,且柱状晶自底部生长穿越多个沉积层,内部组织为网篮组织和大量魏氏体组织。这种粗大柱状晶会造成钛合金静态力学性能各向异性,为解决这种性能各向异性,Stewart Williams[19]提出采用碾压的方式抑制柱状晶生长,研究证明:当碾压力为75kN时可提高材料性能。王福德团队采用超声冲击的方法在一定程度上也使柱状晶向等轴晶转变。等离子电弧熔丝增材制造大型钛合金结构件中的应力控制与变形是目前影响该技术在大型承力结构件中使用的主要问题[20]。

4 结束语

增材制造技术是一项集材料科学、机械加工、逆向工程及数字制造等多学科为一体的新型技术,经过近10年的蓬勃发展,其工艺技术和制造原理日趋成熟。增材制造技术的多元化发展使其可以满足精细结构、大尺寸毛坯结构的需求,已在航空航天等高端装备领域展示出了巨大的潜力和应用前景。但目前增材制造材料种类不完善、内部质量和工艺过程不够稳定和精确、缺少成熟的在线监控和反馈的闭环控制系统等都是限制其广泛应用的关键问题。相信随着科研的不断进展,定能稳步推进增材制造技术在航空航天领域的应用。

——基于1988年以来八次大选结果的分析