基于激光视觉焊缝跟踪技术的工业机器人焊接智能产线的设计

魏文锋

摘 要:為了实现工业机器人对工件的精确焊接,文章根据某建筑企业产品技术要求设计智能产线,对新技术和工艺流程进行深入探讨。经实践验证,运用激光视觉焊缝跟踪技术设计的焊接智能产线能很好地解决了因工件摆放位置误差、工装误差、工件标定误差等造成的工业机器人加工轨迹偏差,质量稳定可靠,大大提高工作效率,具有较高的实用价值。

关键词:工业机器人;智能产线;激光视觉焊缝跟踪系统;制造执行系统

中图分类号:TP242 文献标志码:A 文章编号:2095-2945(2020)24-0084-02

Abstract: In order to realize the accurate welding of the workpiece by industrial robot, an intelligent production line is designed according to the technical requirements for products of a construction enterprise, and the new technology and technological process are discussed deeply. It is proved by practice that the welding intelligent production line designed by laser vision seam tracking technology can effectively solve the machining trajectory deviation of industrial robot caused by workpiece position error, tooling error, workpiece calibration error, and so on, and the quality is stable and reliable. All this greatly improves the work efficiency and has high practical value.

Keywords: industrial robot; intelligent production line; laser vision welding seam tracking system; manufacturing execution system

随着机器人应用技术的高速发展,激光视觉焊缝跟踪技术已广泛应用到设计中,并以其精确的轨迹误差补偿、先扫描再焊接、实时跟踪、焊接工艺自适应调整、焊缝自动检测等优越功能提高了生产效率。由此,本文以某大型企业建筑型材的焊接智能产线进行分析,通过新技术的应用,彻底解决了该企业规模生产能力不足、产品质量难以保证、员工管理困难等问题,希望能为同类生产线优化改进提供参考。

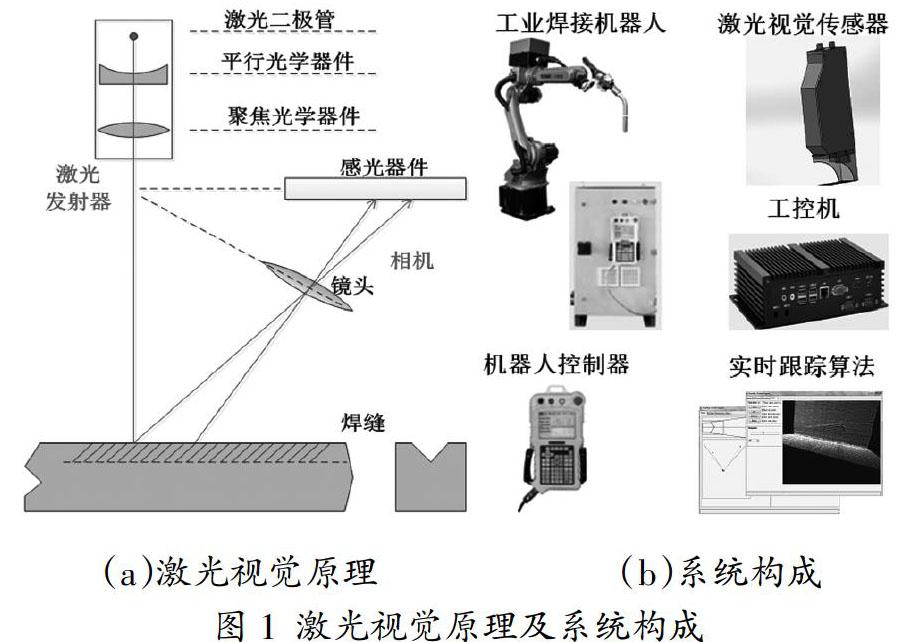

1 激光视觉焊缝跟踪技术的组成和原理

激光视觉焊缝跟踪系统是应用于工业机器人焊接的三维视觉传感器系统。传感器系统由传感器头、工控机和系统软件等三部分组成,如图1所示。传感器系统通过以太网接口和机器人控制系统进行通讯协议对接,通过机器人的实时位置信息以及传感器检测的位置信息检测焊缝位置及特征。

激光视觉焊缝跟踪系统是为了解决工业机器人复杂三维激光焊接编程的问题,将工业机器人离线编程技术、激光视觉检测技术结合起来,实现工业机器人焊接轨迹自适应规划和机器人程序生成一套智能系统。此外,将常用的焊接工艺集成到离线软件的后处理模块中,使系统生成的机器人程序直接用于实际加工生产。

2 制造执行系统应用研究

本智能产线的设计以典型金属焊接领域为背景,结合制造执行系统MES和激光视觉焊缝跟踪系统等先进技术,提升生产过程信息化、智能化的水平,从而构建一套完整的智能制造生产线。MES实时反映整个生产过程的信息变化状态,监控全部生产过程,记录生产过程产品所使用的材料、设备,产品检测的数据和结果以及产品在每个工序上生产的时间、人员等信息。这些收集的信息经过制造执行系统MES加以分析,就能生成报表,实时呈现生产现场的生产进度、目标达成状况、产品品质状况,以及产品的人、机、料的利用状况,这样让整个生产现场完全透明化,利于用户及时掌握生产动态。

3 焊接智能产线分析与设计

综上所述,在充分考虑工艺节拍最优选择和保障焊接质量稳定可靠的基础上,结合企业车间特征,从人机工程学角度出发,最终不仅要完成生产任务,也要确保产品质量,尽量减少空运行和辅助时间,适合同类型多规格大批量的建筑型材的焊接要求。设计布局见图2。智能产线主要由四台工业机器人、一套大型四工位回转式变位机、五个料仓、一个成品缓存架、一套PLC电气控制柜和制造执行系统MES及激光视觉焊缝跟踪系统等组成。产线通过制造执行系统MES进行订单下发实现任务调度,然后PLC控制各设备执行生产任务,具体工艺流程如图2。

(1)RMD50码垛机器人①从工字钢B料仓⑤取料放置到变位机⑥工位1上的定位工装,离开工位进行定位装夹。(2)变位机⑥工位1装夹完成后,自动顺时针方向旋转90度。(3)RB08A3-1840搬运机器人③分别从仿工字钢外形管料仓⑧、矩形管料仓⑨和前挡板料仓⑩将零部件取出放置旋转90度后的工位1对应的定位工装上,然后离开工位并进行定位装夹;同时,RMD50码垛机器人①从工字钢B料仓⑤取料放置到变位机⑥工位4上的定位工装,离开工位进行定位装夹。(4)变位机⑥工位1装夹完成后,自动顺时针方向再旋转90度。(5)RMD50码垛机器人②从工字钢C料仓 将零部件取出放置到旋转180度后的工位1对应的定位工装上,然后离开工位并进行定位装夹;RB08A3-1840搬运机器人③分别从仿工字钢外形管料仓⑧、矩形管料仓⑨和前挡板料仓⑩将零部件取出放置到工位4对应的定位工装上,然后离开工位并进行定位装夹;同时,RMD50码垛机器人①从工字钢B料仓⑤取料放置到变位机⑥工位3上的定位工装,并离开工位进行定位装夹。(6)变位机⑥工位1装夹完成后,自动顺时针方向再旋转90度。(7)激光视觉焊缝跟踪系统 控制RH06A3-1840焊接机器人④进行焊接作业;RMD50码垛机器人②从工字钢C料仓 将零部件取出放置到旋转180度后工位1对应的定位工装上,然后离开工位并进行定位装夹;同时,RMD50码垛机器人①从工字钢B料仓⑤取料放置到变位机⑥工位2上的定位工装,并离开工位进行定位装夹;RB08A3-1840搬运机器人③分别从仿工字钢外形管料仓⑧、矩形管料仓⑨和前挡板料仓⑩将零部件取出放置到工位3对应的定位工装上,然后离开工位并进行定位装夹;RMD50码垛机器人②从工字钢C料仓 将零部件取出放置到变位机工位4对应的定位工装上,然后离开工位并进行定位装夹。(8)焊接完成后,变位机⑥自动顺时针方向再旋转90度回到零度位置。(9)RMD50码垛机器人①从变位机工位1上取出成品放置到成品缓存架 上,并从工字钢B料仓⑤取料放置到工位1上的定位工装,然后离开工位进行定位装夹;RB08A3-1840搬运机器人③分别从仿工字钢外形管料仓⑧、矩形管料仓⑨和前挡板料仓⑩将零部件取出放置到工位2对应的定位工装上,然后离开工位并进行定位装夹;RMD50码垛机器人②从工字钢C料仓 将零部件取出放置到工位3对应的定位工装上,然后离开工位并进行定位装夹;激光视觉焊缝跟踪系统 控制RH06A3-1840焊接机器人④进行焊接作业。(10)焊接完成后,变位机⑥自动顺时针方向再旋转90度。(11)RMD50码垛机器人①从变位机⑥旋转后工位上取出成品放置到成品缓存架 上,并从工字钢B料仓⑤取料放置到变位机⑥该工位上的定位工装,然后离开工位进行定位装夹;RB08A3-1840搬运机器人③分别从仿工字钢外形管料仓⑧、矩形管料仓⑨和前挡板料仓⑩将零部件取出放置到工位对应的定位工装上,然后离开工位并进行定位装夹;RMD50码垛机器人②从工字钢C料仓 将零部件取出放置到工位对应的定位工装上,然后离开工位并进行定位装夹;激光视觉焊缝跟踪系统 控制RH06A3-1840焊接机器人④进行焊接作业。(12)如此循环执行第(10)和(11)步进行持续生产。

4 结束语

以上论述了通过制造执行系统和激光视觉焊缝跟踪技术设计的智能产线有效保障产品质量,提高生产效率。这种基于新一代信息通信技术与先进制造技术深度融合的智能制造,贯穿于设计、生产、管理、服务等制造活动的各个环节,是具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。

参考文献:

[1]李航,宋春华,罗胜彬,等.机器人的研究现状及其发展趋势[J].微特电机,2013,41(4):49-51.

[2]徐广林,林贡钦.工业4.0背景下传统制造业转型升级的新思维研究[J].上海经济研究,2015(10):107-113.

[3]欧阳劲松,刘丹,杜晓辉.制造的数字化网络化智能化的思考与建议[J].仪器仪表标准化与计量,2018(02):1-6.