民用飞机管路件弯曲工艺分析

◎周原冰

一、概述

应用在民用飞机中的管路件也同时拥有很多用处,比如在燃油、液压、电气等领域的应用。而管路件在这些领域的应用的效率以及安全性都与管路的连接方式以及连接属性有关。而这就与管路件的加工手段有很大的关系,在管材加工时,管材弯曲是一种常见的加工形式。在之前,管材弯曲加工首先要对导管进行选择,这时的选择方式也比较传统。现如今科技逐渐发达,数字化制造技术也逐渐应用到管材弯曲加工中来,逐渐取代了传统加工方式,即节省了人力物力,又减少了资源损耗,同时高效且精准度高。近几年我国的数字化制造技术也逐步成熟,这种技术也开始广泛的应用在飞机制造中。本文采用有限元数值模拟法分析了民用飞机导管弯曲的工艺,为人们今后对此方面的研究提供了理论和借鉴。

二、导管弯曲工艺分析

导管弯曲的整个过程是一个十分复杂的物理过程,其整个过程也包含了许多经典的物理力学问题,例如:(1)几何非线性:就是导管在整个过程中的较明显移动、变化;物理非线性,即材料非线性;(2)边界非线性:也就是在工件边缘与成型工具所产生的物理相对位移,例如摩擦。在运用有限元法时可以将导管成型的整个过程用计算机模拟出来,更加直观精确,即还原了整个过程,更加清楚明晰,也能对导管成型过程中的走势和缺陷进行预测。

在对金属导管进行弯曲时,导管受到外力产生变化产生弯曲时,外侧的导管壁是逐渐变薄的,如果弯曲角度过大,也就容易发生折断,这也就需要在弯曲过程中设置一个合理的参数以达到一个合理的弯曲角度,防止管壁破裂。

由于外侧管壁易破裂,因此设置合理弯曲角度尤为重要,我们把管壁减薄率是表述为导管破裂现象的重要指标。由于导管应用领域不一样,所以管壁减薄率也不尽相同。如果该设备的导管需要承受很高的压力,则对该指标的要求就会高一些,如果只需承受低压,那么要求也就低一些。对于航空系统来说,管壁弯曲工艺要求就稍微严格。航空制造工程手册规定[1]:对于低压导管,管壁减薄率不得大于导管公称厚度的25%;对于高压导管,管壁减薄率不得大于导管公称厚度的20%。总结之前关于导管弯曲的各种实验,结论表明:导管弯曲过程中,为了安全精准防破裂考虑,弯曲半径和角度是两个最为重要的影响元素。本文将应用有限元法模拟弯曲过程,来分析这两个因素对管壁减薄率的影响,得出结论。

三、导管弯曲的有限元模型建立

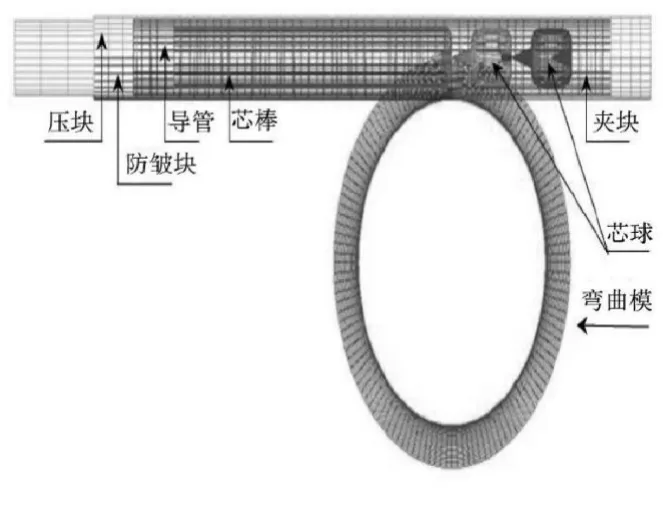

数字控制管件弯曲首先要把导管安装在数控弯管机上,如图1所示,整个数控弯管机由压块、防皱块、芯棒、夹块、弯曲模、芯球这些结构组成,在数控弯管机启动之后导管开始随着弯管机运动,当其运动到压块时,就会被压块将其缠在弯曲模上。本文应用了商用有限元软件ETA/dynaform5.7.1中的RotaryBending模块对此弯曲过程进行了模拟,得出图1模型。再将该模型输入到LS-DYNA测算,最后将其导入到ETA/Post18.0软件里输出结果。本模型采用的Ti-3Al-2.5V导管管径为12.7mm,壁厚为0.66mm。

图1 有限元模型图

四、导管弯曲的数值模拟结果分析

1.导管弯曲过程的受力状态分析。

管路件弯曲是导管某一部分逐渐弯曲的,在其弯曲切线的附近发生形变;由图1所示,导管的弯曲是受到数控弯管机内各种结构的相互协调和配合,以达到我们设置参数所能达到的形变。

由于数控弯曲成形过程存在众多影响因素并且大口径小弯曲半径薄壁管件弯曲成形非常容易发生失稳起皱等缺陷,本文提出了一个虚拟调模方案,即按照缺陷的破坏性并考虑成形参数的主次逐步确定成形参数。具体来讲,就是给定弯管材料、相对管径和弯曲半径,结合相关经验按照参考公式,给出模具参数,尤其是给出芯模参数;然后对有限元进行初算,对照实验中无皱弯管件的条件,这样有限元结果则不产生失稳起皱;进而以应变、壁厚变化和截面畸变为对象对比实验并对结果进行模拟,以及对有限元模拟结果进行有效性评估,并修正有限元模型参数,修正的依据为塑性弯曲变形理论,包括有限元本身的控制参数和数控弯管成形参数,最终实现精确建模。其中,控制参数包括质量放大因子、速度放大因子、单元类型以及网格划分密度等;成形参数不仅需考虑具体值的选取,还要将其在有限元中的合理建模考虑在内。如必须根据管材类型建立合理材料本构模型并正确实现对各个模具动态加载或边界条件的施加(包括摩擦模型)。

2.导管弯曲过程的壁厚变化分析。

管壁减薄率对于导管弯曲过程中的破裂是一个重要指标,所以分析影响管壁减薄率的因素是研究导管弯曲过程中导管破裂的重要前提。那么影响管壁减薄率的因素有哪些呢?两个最为重要的影响因素是导管的弯曲角度及半径,我们可以控制其中一个数值,观察另外一个因素对管壁减薄率的影响,分别对二者进行固定分析,这样就能发现这两个参数对管壁减薄率的影响规律。

管壁减薄率是由弯曲半径和弯曲角度共同影响的。固定了导管的弯曲角度,弯曲的半径越大,管壁减薄率就越小,反之亦然。所以在弯曲角度足够小的情况下,应该优先选择较小的半径,这样可以节约导管所占的空间;还有一种情况,就是当弯曲半径固定,导管的管壁减薄率会达到一个临界值,此时弯曲角度如果达到这个临界值,管壁减薄率就达到了最大值,这时我们就不需要再考虑导管是否会破裂,我们此时需要考虑的,就是其他方面的缺点了。

五、结论

想要改善导管路件加工的质量管路件加工的质量,关键是如何选择加工参数,如弯曲角度极半径,另一个关键就是对整个加工过程的控制。现如今计算机科技发展迅猛,应用有限元法进行数字模拟来优化管路件弯曲的加工过程已经成为了很好的办法。本文通过有限元数字模拟法来模拟管路件弯曲的过程,可以使导管弯曲过程更加直观化,根据不断地模拟实验,更加容易发现其规律。从而达到节约能源及人力,从而提高民用飞机管路件弯曲工艺的效率。