嵌套式小区立体停车装置设计

胡 建 忠, 梁 哲 源, 杨 浩

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

0 引 言

近年来我国人民的经济水平普遍提高,汽车保有量呈爆炸式的增长。2017年,全国机动车驾驶人数高达3.85亿,其中汽车驾驶人约为3.42亿[1],截至2019年6月,我国机动车保有量达3.4亿辆,比2016年提高了1.56%[2]。这使“停车难”的问题更加严重。家家都有车的状况促使小区有限的停车空间急剧缩小,如何解决小区停车难成为现在急需解决的问题。

20世纪,随着汽车技术的飞快发展,城市汽车拥有量急剧升高,发达国家出现不同程度停车难的问题,各种各样的停车装置也相应孕育而生,1920年美国建立第一座停车装置[3]。20世纪60年代日本就开始对停车方面进行研究,现已投入的设备约为300万个,其中主要以升降横移式停车设备为主[4]。全球立体停车车库技术在不断多元化发展,以使其更便捷、可靠、人性化。

我国对于立体车库的研究起步较晚,在现阶段最为典型的4种类型的车库为升降横移类、垂直升降类、平面移动类、轨道堆垛类[5],图1为现行市场上普遍采用的停车装置。这些车库虽然节约了空间,但是考虑到大多数市民平时普遍在同一时间取车去上班,就会存在取车的拥堵现象,耽误宝贵的上班时间。根据调查发现大部分停车装置无法同时停取两辆车或更多,而且取车的平均时间大约2 min。简易式升降停车装置,只有在第一层汽车取走以后第二层汽车才可以取走,对于宝贵的晨间时间无疑是很大的浪费。

为了解决停车效率低下、空间利用率低以及不安全等问题,本设计采用嵌套式停取的方式对停车装置进行了改进创新。

(a) 简易式升降车库

(b) 垂直循环立体车库

(c) 多层循环式车库

(d) 轨道堆垛式车库

1 嵌套式小区立体停车装置的结构设计

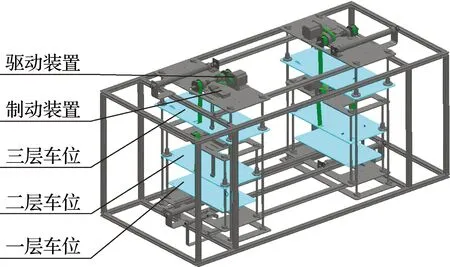

考虑到低层住户的采光需求,本着有限的小区空间的合理利用原则,本停车装置设计为3层6车位结构,分别位于马路两侧。一层即为正常地面,当停车时,优先停在二层车位或三层车位上,第二层车位趋近于一个车架,沿x方向移动到指定位置,接着在y方向处做下降运动,降到马路上。车开到二层车板上后,车板便做归位运动。这期间耗时不到2 min便实现了停取功能,三层停取车同理。为了提高停取汽车的效率,该停车装置最多可以同时停取4辆汽车,大大节约了时间。停车装置的三维模型如图2所示。

图2 嵌套式小区停车装置三维建模

在设计过程中考虑到该停车装置停取车效率问题,在第一层设计上采用旋转式停车,如图3所示。通过推动装置的作用使一层车位的车板绕其中心旋转45°,这样更方便车主取车或停车,当车主取车或停车结束后,根据光电传感器作用,一层车位便进行反向的45°旋转归位。

图3 一层车位停车示意图

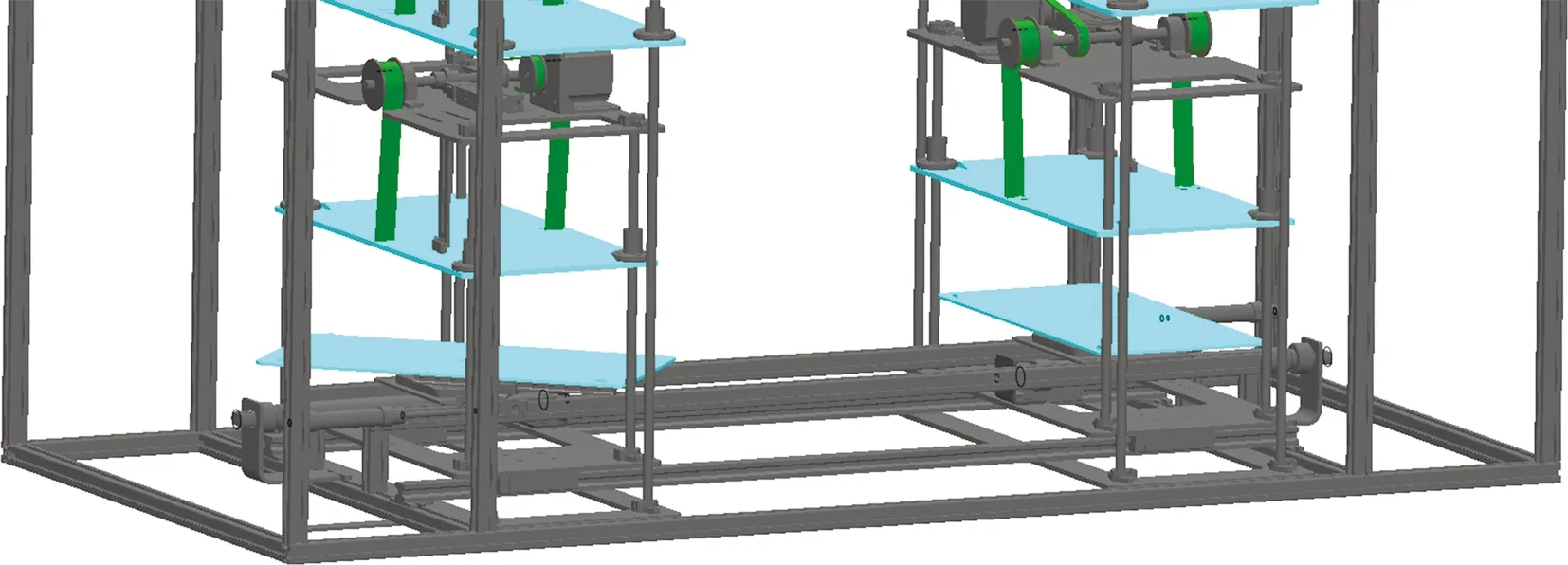

对于二层和三层停取车的时候,为了更好地利用上下的空间,车位的结构组合如图4所示。第三层两侧对称的车位采用上面的滑轨与滑块的配合,滑轨拥有高强度、高精度等特点。从而可以使第三层车位进行x方向准确稳定移动。第二层则是与下面的滑轨滑块配合控制x方向的移动。车位的x方向运动需要准确的移动距离,其驱动形式在机械结构上应考虑采用电机驱动或液压驱动,提高横向移动的安全性和可靠性。模型的设计采用了气缸控制方式,因为气缸控制在实验时方便控制且使用成本较低。

当车位沿x方向移动结束后,步进电机带动同步轮转动,使停车车板在沿着4根光轴的引导下缓缓下落做y方向移动,通过传感器的检测,当停车车板停到指定地方,车主便可以将车取出或将车停放,之后步进电机带动同步带上升到指定高度,在气缸的带动下将停车车位收回。

图4 立体车库三层停车演示图

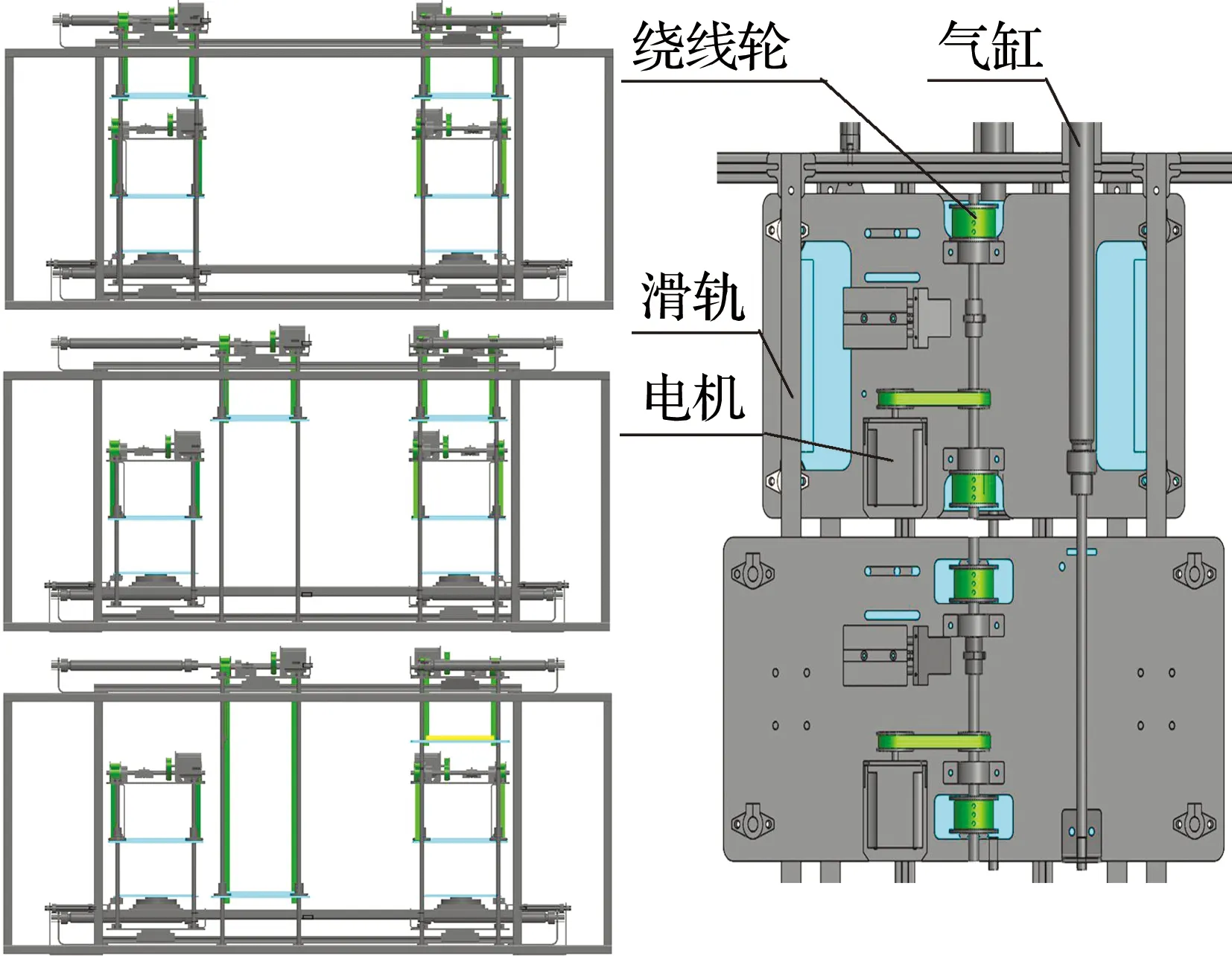

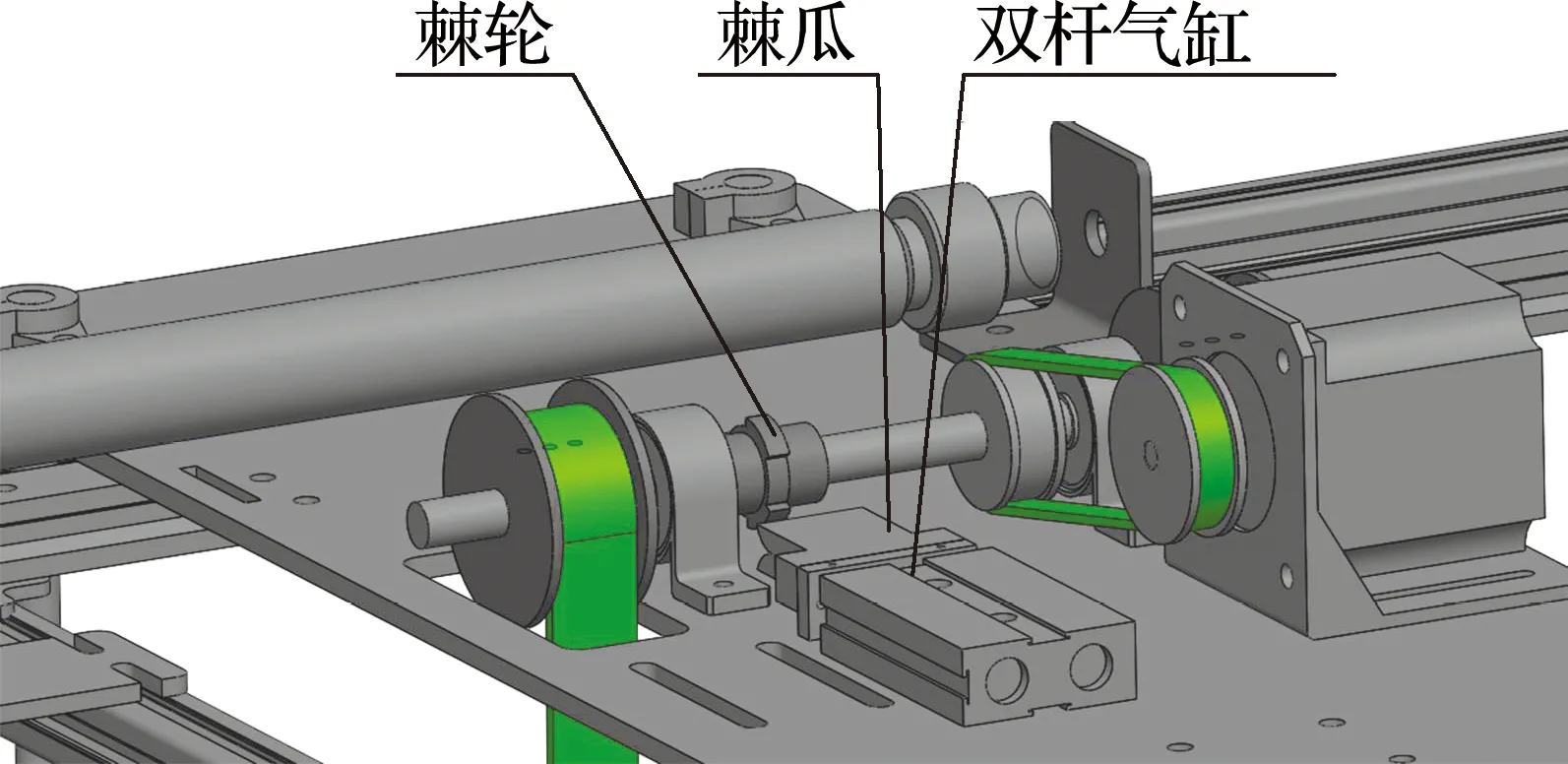

安全措施方面,考虑到高层车辆停在位置较高的地方相对存在着一定安全隐患。步进电机虽然在没有程序指令的情况下具有自锁功能,但是如若小区停电或停车装置备用电源也无电的情况下,设置一个机械自锁装置就变得至关重要。棘轮机构多用于各种机床和自动机的进给结构,如牛头刨床工作台的进给机构采用回转棘爪式双向棘轮机构[6],同时棘轮棘爪也同样用作防止机构逆转的停止器,多用于卷扬机和运输机等设备中[7]。虽然所设计的停车装置在升降装置上和卷扬机运作方式相似,但是本装置需要双向转动且每个旋转方向都需要防止机构逆转。由于两个绕线轮在一根驱动轴上固定配合,且在停车装置上升下降时做回转运动,要想使驱动轴能在程序制定的位置上立刻停止就只能采用棘轮和棘爪同时运动的方法。如图5所示为棘轮棘爪模型图和示意图,双杆气缸与双头棘爪配合,在紧急情况下

图5 棘轮棘爪模型图

时,气缸带动棘爪推出,与棘轮的内侧滑面产生摩擦,滑到底端从而实现机械自锁。

考虑到在紧急情况下棘爪推出不能立刻和棘轮配合上,所以采用小缸径的气缸使其在和棘轮外侧接触时使气缸处于压缩状态,在棘轮转到内侧时,棘爪迅速弹出与棘轮啮合,这样可以大大降低危险系数。另外,由于是两股钢绳悬吊着一个停车底板,从张宏志等[8]的研究中可知应适当降低钢绳在运动过程中的摩擦力,进而减少钢绳的应力变化,减低钢绳疲劳。通常利用多股钢绳悬吊物体比一股钢绳悬吊物体更容易断裂。由vonMises应力分析,短钢绳所受应力要高于长钢绳所受应力,所以在安装时要保证两股钢绳的长度一致,以提高钢绳的使用寿命。

2 主要零部件的静态载荷分析

对于该停车装置,停车车板和悬挂停车位的悬梁承受较大的力,也关系到整个装置的运行安全性和运行效率,所以载荷分析主要分析这两部分的应力和位移情况。设计中停车车板模型材料采用不锈钢304,其材料属性见表1。

表1 不锈钢304的材料属性

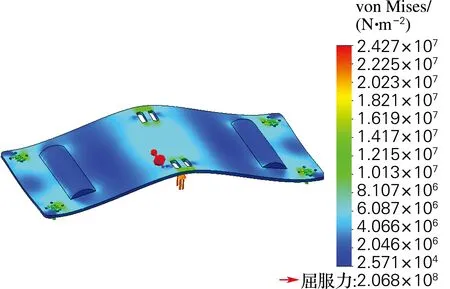

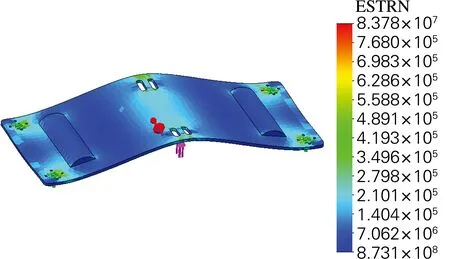

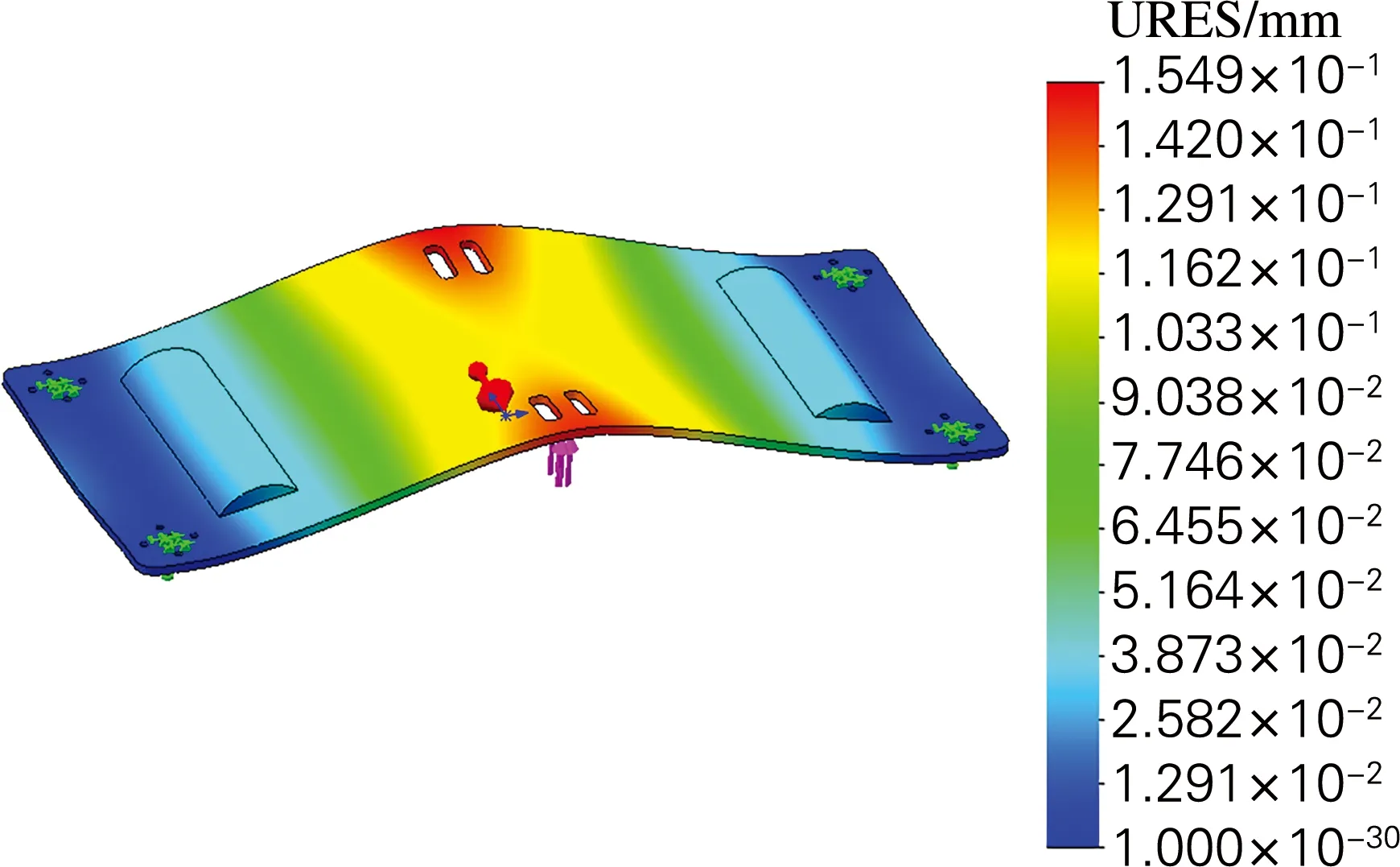

在SolidWorks内带的Simulation中,限制停车车板的空间自由度,在最大载荷条件下分析停车车板。在停车车板4个与导向轴配合的地方进行固定,在连接吊绳处施加相应的力,考虑到实际可变向因素,施加两倍的冲击系数并输入到应用程序中,分析结果如图6所示。由图6可知,最大应力与位移发生在吊绳连接处,其最大屈服强度远低于2.068×108N/m2,最大位移0.154 9 mm,可见设计满足材料的许用强度。考虑到两处所施加的力相同情况下,对导向轴配合部分也产生了相应大小的应力。在实际应用中,应该在这两个位置适当增加一定的强度,保证导向轴的可靠运行。

(a) 停车板静应力分析

(b) 停车板静态应变

(c) 停车板静态位移

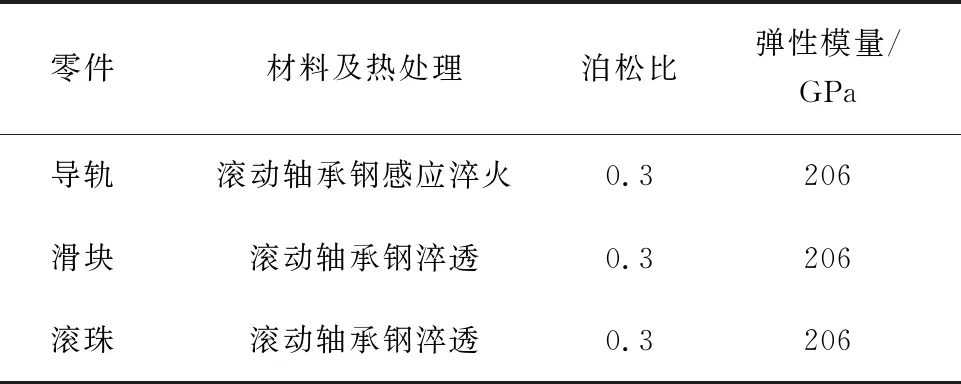

悬挂停车位的悬梁由于要使车位沿着x方向移动,需要考虑到在承受较大载荷的同时,减少它的摩擦。在制作模型的时候采用了HGH20CA型号的滚动直线导轨,因其在数控机床上适应性强、加工精度高、自动化程度高等特点被广泛使用[9]。对于直线导轨副的静力学问题,孔祥希等[10]根据Hertzian接触理论,已经建立了修正模型且分析了静载荷等对导轨产生的静力学特性影响。导轨各部件相关材料参数如表2所示。

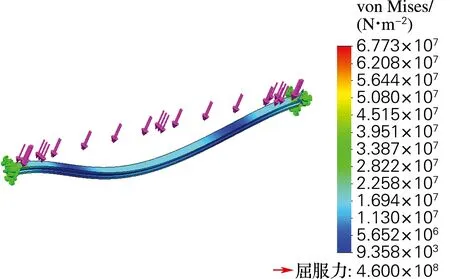

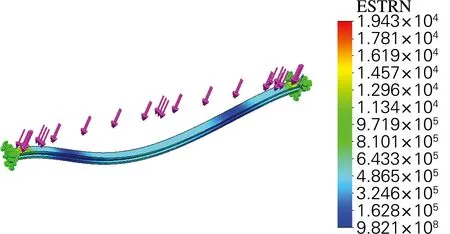

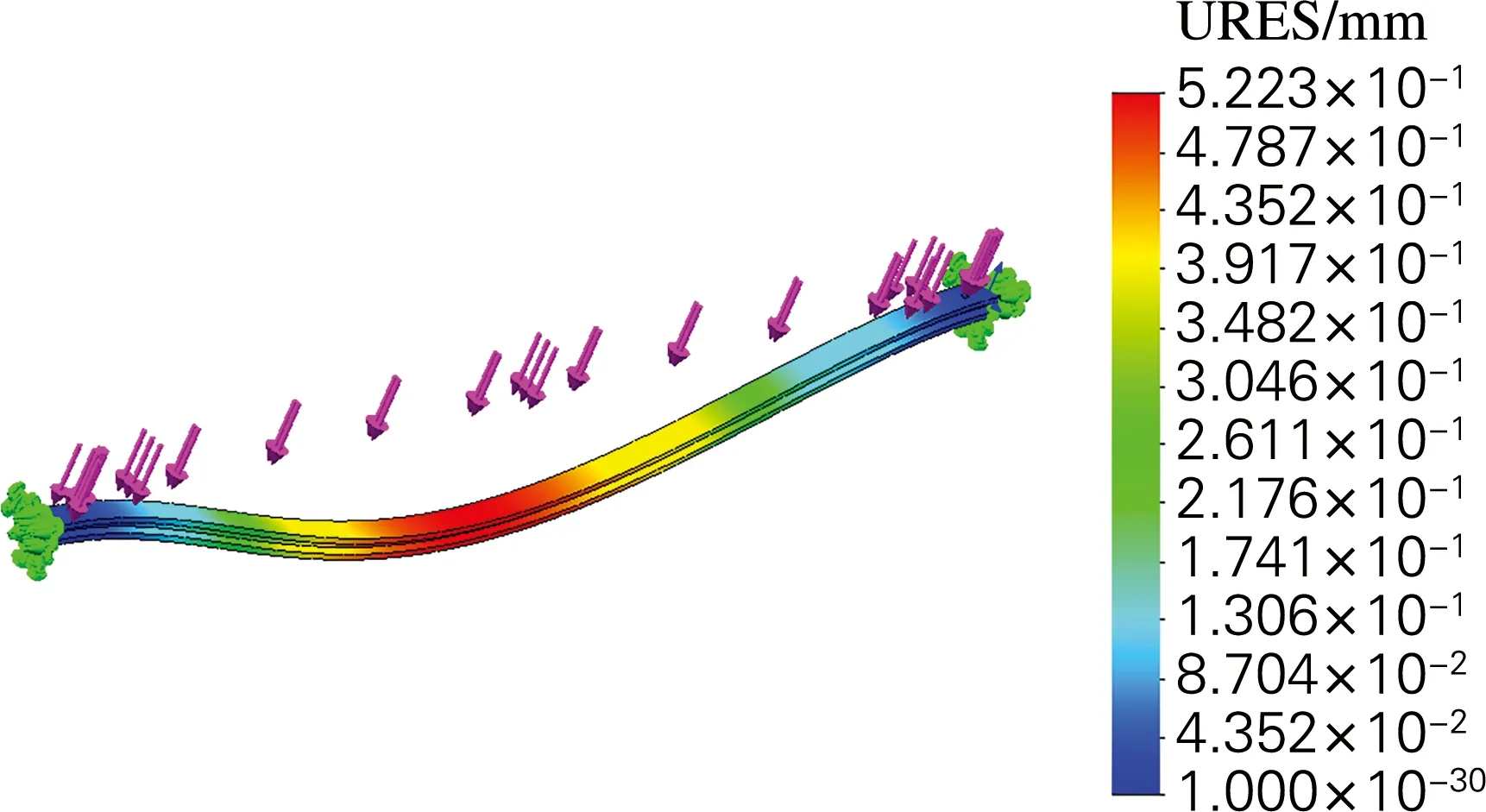

在本设计中,导轨所受最大静载荷为两组第三层车位同时取车情况。在同样限制了导轨的空间自由度情况下,在导轨表面处施加正常情况下的3倍载荷。导轨承受静载荷情况下,其受力分析如图7所示。由图7可知,最大应力与位移发生在导轨中间,但是由于车位宽度稍大于一个车位的宽度,所以主要受力点将偏向两侧,其最大屈服强度为4.6×108N/m2、最大位移为0.522 3 mm。设计满足材料的许用强度,在实际应用中可以得到保证。

表2 导轨各部件相关材料参数

(a) 导轨静应力分析

(b) 导轨静态应变

(c) 导轨静态位移

3 嵌套式小区立体停车装置的控制系统设计

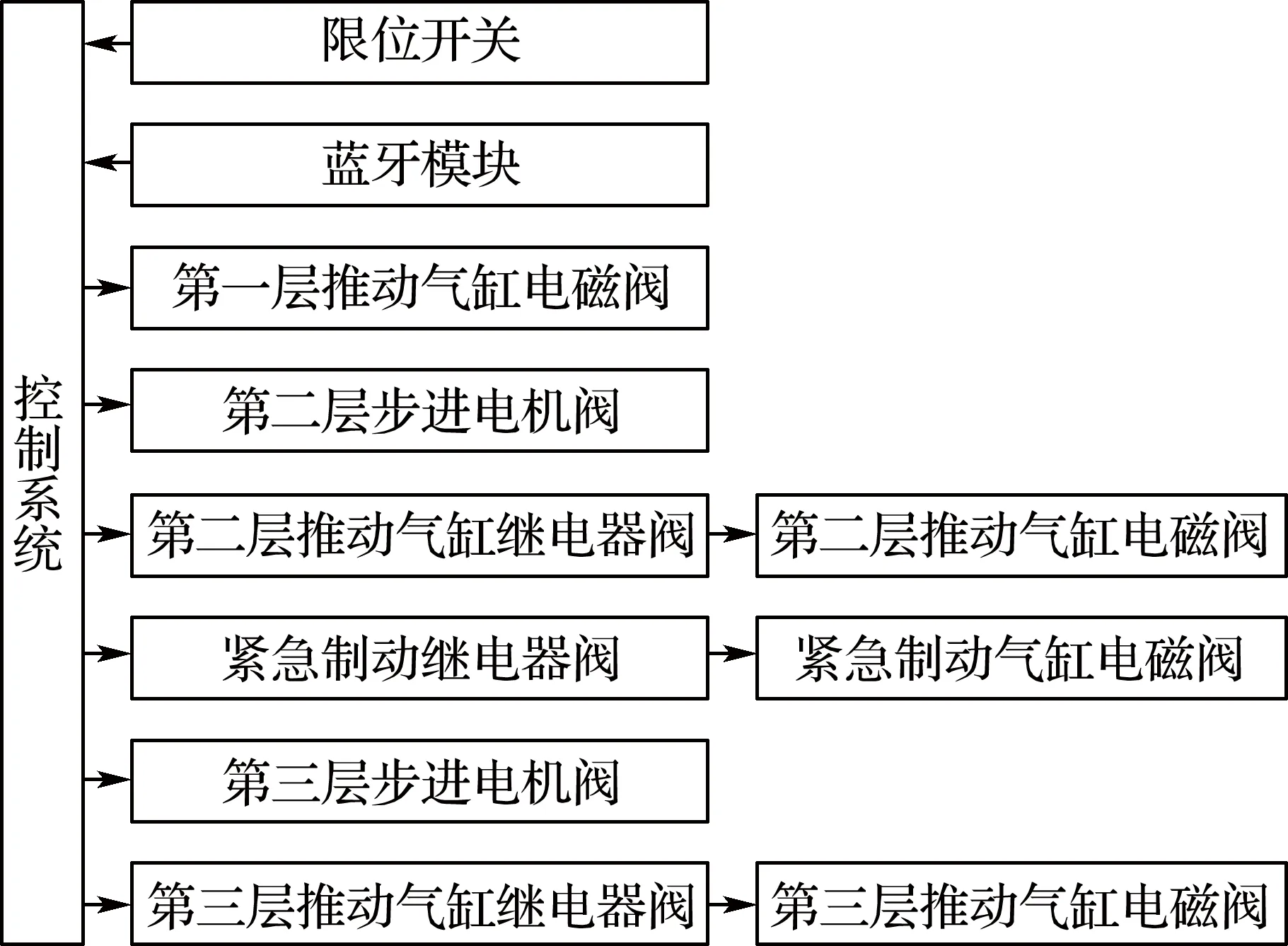

为了方便用户使用,降低使用难度,停车装置控制装置装有蓝牙模块,用于接受手机发出的指令,从而用户可以通过手机App蓝牙连接,不必使用额外遥控器,控制装置运行,停放和取出汽车蓝牙连接有密码保护,可防止非车主操作,保证用户的个人财产安全。同WIFI模块类似,蓝牙模块设有密码保护,而且每次只能与一台设备连接,可防止两人同时操作车辆,发生危险。图8为总体方案电气控制图框。

图8 总体方案电气控制图

本停车装置样机模型的控制系统由一块Arduino Mega2560单片机、一个HC-05蓝牙模块、4个机械限位开关、4个大扭矩57步进电机,4个TB6600步进电机驱动器、4个单杆气缸、4个双杆电机及多个光电传感器组成,控制程序自主编写。Arduino Mega2560是一块ATmega2560为核心的微控制器开发板,本身具有54组数字I/O端(其中14组可做PWM输出),16组模拟比输入端,4组UART(hardware serial ports),使用16 MHz晶体振荡器。由于具有引导加载程序,因此能够通过USB直接下载程序而不需经过其他外部烧写器,蓝牙模块能实现短距离迅速定位并连接设备,并且信号的传输不受视线距离的影响[11]。

4 结 论

通过对现有停车装置的工作原理的分析研究,针对其空间利用率低、停车效率低等缺点,设计了嵌套式的停取车方案。停车装置结构简单,安装方便。在安全方面采用了机械式双向棘轮机构和电机自身的自锁机构相结合的双保险设计,降低了停取车时的危险系数,克服了大部分停车装置运行时没有防止倾斜坠落功能的缺陷。利用三维工程设计软件对方案进行了虚拟设计,使用软件的分析组件对关键零部件进行了静态结构强度分析,校核了关键零部件的结构强度,分析结果验证了方案结构的正确性和可行性。本次研究与设计的停车装置不仅提高了车库的空间利用率、停取车辆的效率,同时在强度和安全两方面对停车装置的运行提供了可靠保证。该停车装置采用嵌套式设计,无论在横向上还是纵向上都可以进行拓展延伸设计,具有较好的发展前景。