基于SLM的多内腔结构件自适应分层算法优化

孙玉龙

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

20世纪80年代,3D打印(three dimensional printing)首次被提出,被称为“第三次工业革命的重要工具”[1]。1995年,德国首次提出选区激光熔化成型(selective laser melting,SLM)技术[2]。SLM采用3D打印原理,层叠成型,可设计性好,成形连续,有较好的表面质量和物理性能。因此该技术适合成形具有复杂形状的金属结构件。

目前针对复杂内腔结构的相控阵雷达天线,国内常采用传统机加工进行制造并焊接装配。该方式存在着加工时间长、成品率不高、电性能不足等缺陷。因此本文基于SLM技术,通过对传统分层算法的优化,提出新的自适应分层算法。

目前分层算法研究主要包括两方面:等厚分层和不等厚分层。国内外众多学者对此进行了相关研究。JAMIESON R等[3]规范了等厚分层方法,即直接分层算法(DS)。直接分层是3D打印中最基础的分层方法,其核心参数是分层厚度。当层厚值确定后,所有分层得到的二维轮廓线信息也随之确定。等厚分层方法虽然比较简单,但在STL模型轮廓曲率变化较大处,如果分层厚度过大,会产生明显的阶梯效应[4]。DOLENC A等[5]针对成形过程中出现的阶梯效应,提出了一种自适应分层方法。该方法通过定义分层切片与三角面片交点处的允许切削深度值,来确定分层层厚;虽然该算法能够有效抑制台阶效应带来的表面质量降低问题,但没有针对性,对于内腔结构较少甚至均为实体的区域,会大大降低分层及加工效率。TYBERG等提出了一种针对模型局部特征进行自适应分层的方法。该算法能够有效成形局部特征,但由于SLM成形刮粉时得到的粉层厚度是一致的,因此若要加工的内外层厚不同,对设备的要求非常高,甚至无法有效实现。CORMIER等人基于非统一的切削深度值对成形表面的影响,提出了一种算法,可以允许用户根据零件表面质量需求,定义不同层面的最大切削深度,满足不同区域的分层要求。印度理工学院的CHAKRABORTY D等[6]提出的算法可以直接输出基于表面与平面相交算法的分层文件等。文献[7]提出相邻分层的面积偏差比值来自动调整分层厚度,由于基准面积是不断变换的,很难控制,导致计算的分层厚度不准确。文献[8]提出了在“阶梯效应”中建立体积误差模型,通过控制参数实现自适应分层。但当分层厚度超过某些三角面片时,会导致特征遗失或体积偏差较大,因此很难得到准确的分层厚度。

上述分层算法的原理研究已趋于成熟,并形成了种类繁多的分层算法。但是目前较为成熟的算法,对多内腔结构零件成形时的分层问题依然不能很好地处理,因此本文在相对面积偏差比值的分层算法上提出了优化算法,以满足成形分层要求。

1 特征结构的自适应分层算法

本文以毫米波雷达为对象,其结构剖面如图1所示。该研究对象内部包含了多种不同尺寸的内腔结构。本节将基于相对面积偏差比值的自适应分层算法进行优化。

图1 多缝隙内腔结构天线剖面示意图

1.1 相对面积偏差比值分层算法

相对面积偏差比值定义为:

其中Ai和Ai+1是分层中相邻两个切片的面积。这里参数ε0由需要的表面精度值来确定,一般选择该值为ε0=5%。

每层轮廓有内、外环等多环的情况,因此第i层面积为:

对于沿打印方向有曲率变化的零件,总能找到一个厚度值,使截取的轮廓面积差值在某个范围内。基于该原理,可以先采用最大层厚进行切分,然后判断ε是否小于指定值。若ε超过标准值,则表明当前模型表面特征有较为明显的变化,此时按照一定的规则,使用较小的分层厚度继续进行细分直到满足条件。

基于相对面积偏差比值的自适应算法判别条件简单,易实现。但在某些特殊情况下,其分层的自适应效果并不理想,例如相邻两层轮廓面积差为0的情况。

如图2所示,为毫米波天线轴向的局部剖面图。在该方向可分为7个特征区域,每个区域都由多个内腔组成。

图2 毫米波天线局部剖面图

在这7个区域交接处,切片轮廓面积会发生突变,因此采用面积偏差比值的自适应算法会有很好的分层效果。但在同一区域内,切片轮廓面积差为0,因此采用最大层厚进行切分,会使成形的内腔特征精度不足。

1.2 自适应分层算法优化

上述算法不足之处在于无法有效识别面积偏差比值为0的多内腔结构。通过对大量内腔体结构件的对比分析,发现该类结构的横截面有以下几个特征:

1) 所有截面内环面积之和占外轮廓面积的比值较高;

2) 截面内环的总数量较多。

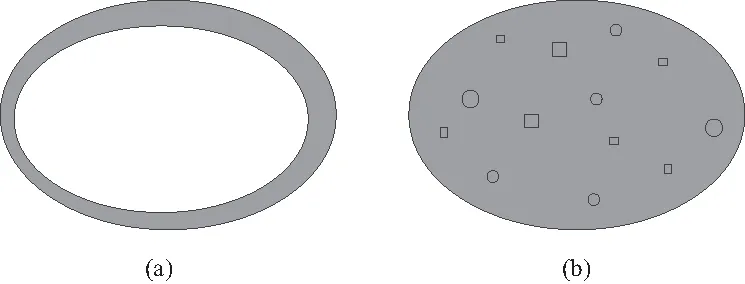

若不能同时满足以上特征,则不能判断为多内腔结构。如图3所示。

图3 非多内腔结构示意图

在图3(a)中,内腔轮廓总面积很大,但只有一个;图3(b)中,虽然内腔数量较多,但其总面积较小,属于微小孔洞成形。张冬云等人[9]针对薄壁和微孔结构成形过程的工艺进行了研究,因此该情况不在本文讨论范围内。

定义第i层切片内轮廓总面积相对外轮廓总面积的比值σ,即内轮廓面积占比为:

σ0为常量,由用户根据待加工对象的结构特征要求进行定义:若对象内腔数量多、面积大,可以将σ0的数值设置在较高水平,反之较低。

当内轮廓面积占比为定值时,内轮廓数量越多,每个内轮廓面积与外轮廓面积的比值会降低。定义内轮廓面积平均占比μ为:

对于多内腔结构,在满足σ≥σ0的情况下,内轮廓面积平均占比μ的值在一定范围内波动,即:μ0≤μ≤μ1。经过计算,在极端情况下,μ0的取值为0.002 5。考虑到孔洞分布不均,外轮廓尺寸变化等因素,给出的判别下限取值余量μ0=0.005。μ1范围上限则由用户根据成形需求进行设置。

为了统一两个判别条件,定义判别系数θ:

其判别效果为:若当前层内轮廓面积占比满足条件,则θ=1,不影响后续内轮廓面积平均占比的计算;若当前层内轮廓面积占比不满足条件,则取值为虚数,直接采用既定的分层算法对当前层进行切分。

综上判别条件可以表示为:

因此,根据基于相对面积偏差比值的自适应分层算法的优化思想,设计出优化算法的代码流程如下:

1) 用户定义可允许的面积偏差比值ε,最小层厚lmin,最大层厚lmax,内轮廓面积占比σ0及内轮廓面积平均占比μ1;

2) 读取STL文件,并对模型数据进行预处理;

3) 获取所有面片顶点中z坐标值的最大和最小值(zmax和zmin),并用Zslice=zmin水平面切分模型得到的首个轮廓线并存储;

6) 计算ε,判断ε≤ε0,成立跳至步骤9),不成立跳至步骤7);

7) 令Zstep=Zstep-lmin,判断Zstep 9) 计算当前层判别系数θ,并计算内轮廓面积平均占比μ。若μ0≤μ≤μ1成立,则Zstep=lmin;若μ0≤μ≤μ1不成立,则Zstep=lmax,之后跳至步骤10); 11) 结束。 本文基于MFC开发平台,利用面向对象编程技术及OpenGL图形库对模型文件进行读取与显示。由于研究对象原始尺寸较大(φ256mm×16.4mm),而内部腔体结构呈中心对称分布,因此为了研究方便,仅截取中心φ20mm部分进行数据处理。为了对比研究,算法采用了等厚分层、相对面积偏差比值的自适应分层以及优化后的分层方式。 为了更清晰直观地描述分层效果,这里设置最大分层厚度lmax=0.1mm,远大于实际加工中最大层厚度50μm的尺寸,而最小分层厚度lmin=0.03mm,同时设置每5层的显示效果。 如图4所示,图4(a)为截取的天线局部模型;图4(b)为等层厚分层效果,共得到165层切片信息,包括在区域分界处的11层切片信息。图4(c)为采用相对面积偏差比值的自适应分层算法,共得到179层切片信息;图4(d)为采用优化后的自适应分层的分层结果,共得到264层切片信息。 从切片结果可以明显看出,相对面积偏差比值分层结果与等层厚分层结果效果类似,只有在区域分界处该算法对分层进行了细化,除此之外的区域(包括零件上半部分的多内腔结构)都采用最大层厚的均匀分层方式进行切分。而优化的分层结果则表明,对特征结构进行了有效细分。因此设计对比试验中,为了更好地判断优化分层的加工效果,采用几组等层厚分层与优化算法进行对比。 图4 3种分层算法的结果比较 为了对比本文优化算法下的加工精度可以达到的水平,设置等厚分层下的加工试验作为对比: 1) 等层厚分层成形方案:首先以设备的加工参数库中最优加工层厚l=30μm为参考基准,并以该基准为标准,上下各设置两组层厚,分别为20μm、25μm、30μm、35μm和40μm,共对5组不同厚度分层进行试验。 2) 优化算法分层成形方案:经过对本研究对象内腔结构的计算,取各参数σ0=0.45,μ0=0.005,μ1=0.167,取最大层厚lmax=40μm ,最小层厚lmin=20μm,对模型进行切片,导出SLC格式文件至打印设备进行打印。 成形后采用线切割将样件剖开,取内腔表面5处不同的点进行表面粗糙度测量,并取平均值作为该组试验的表面粗糙度。 为了保持试验条件的一致性,对于内部轮廓填充,两组试验均采用相同的扫描参数:激光功率140W、扫描速度800mm/s、扫描线间距为0.085mm、层间扫描角度偏移量为90°。 在加工前,需要确定不同层厚下成形过程中的激光热影响区,因此对本文设计的5种层厚分别做单道成形试验,结果如图5所示。图5(a)-图5(e)分别为层厚20μm、25μm、30μm、35μm与40μm下的单道成形试验。本文所用设备的光斑半径实测值为70μm。通过对5种成形参数的单熔道尺寸测量,可以得到实际的熔道宽度分别为112μm、116μm、118μm、121μm及126μm,因此本文涉及的试验热影响区宽度分别为:21μm、23μm、24μm、25.5μm及28μm,以此来设置相应的补偿值。 图5 不同层厚的单道热影响区试验结果 试验结果如表1与表2所示。由表1可以看出,等厚分层成形下,最小层厚20μm与最大层厚40μm的成形表面精度差距较大,表面粗糙度值相差约3.5μm。虽然最小层厚20μm下的成形质量较好,但是分层总数明显较多,约为最大层厚的2倍,而成形时间增加1个多小时。 表1 等厚分层成形试验结果 表2 优化的自适应分层成形实验结果 而在表2中,由于采用优化的自适应分层算法成形,其成形质量与等厚分层中最小层厚的加工精度相当,但其加工时间与分层数量约处于等厚分层30μm左右的水平。由于本试验对象仅为天线局部,若对天线整机进行成形,则对于该试验中不同情况的加工时间差距会非常大。从上述试验数据可以得知,采用本文优化的自适应分层算法,能够在保证成形精度的前提下,减少分层厚度,提高加工效率。最终成形局部零件与表面形貌如图6所示。图6(a)为成形样件;图6(b)为线切割样件;图6(c)为放大500倍后的内腔微观形貌图,可以看出其表面除了迸溅点外,其余部分光顺,无凹凸点。 图6 成形件及表面形貌图 本文主要基于SLM成形技术,针对具有多内腔结构件的自适应分层算法进行了分析研究。通过研究发现,本文提出的优化算法能够在保证加工精度满足要求的情况下,尽可能减少分层所用时间,提高加工效率。

2 算法实现及实验验证

3 结语