机械产品装配仿真方法研究

张鑫,居里锴,王云峰,周成

(南京理工大学 a. 工程训练中心; b.中机生产力促进中心,江苏 南京 210094)

0 引言

目前,许多机械产品在设计阶段就已运用到了装配仿真技术,比如在车用空调的装配过程中运用装配仿真技术,可以极大地提高车用空调的装配效率[1]。复杂结构的主减速器和差速器在运用虚拟装配的技术后,装配效率得到很大提高[2]。传统的装配仿真内容往往不够全面,本文对机械产品装配仿真过程进行研究,探索出一套针对所有机械产品的通用装配仿真方法。

1 机械产品装配仿真方法

1.1 仿真流程的建立

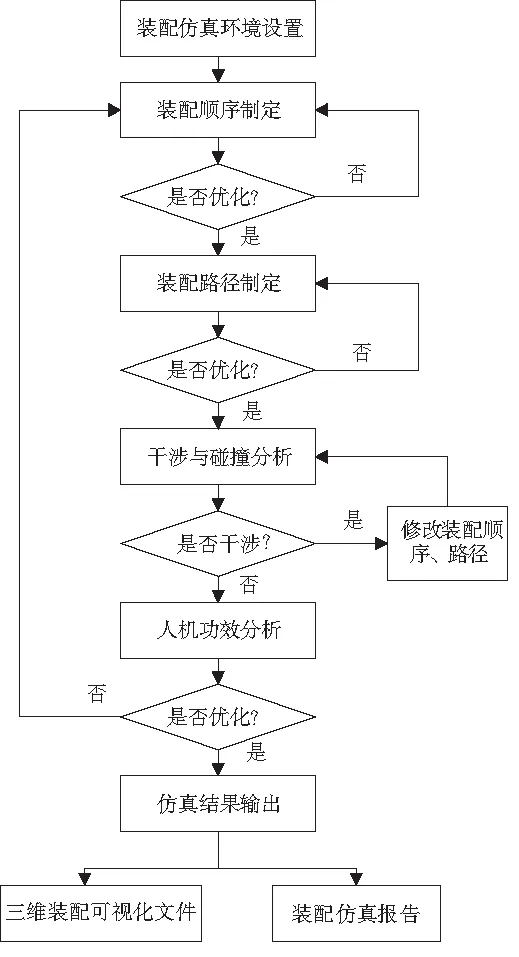

结合机械产品的特点,制定出机械产品装配仿真的一般流程,如图1所示。

图1 机械产品装配仿真一般流程

1.2 装配仿真环境设置

装配仿真环境设置包括:装配仿真软件的选择、装配流信息的建立、装配模型的导入、操作者模型的建立、装配工具模型的建立与导入、装配空间模型的建立等。

1.3 装配顺序的制定与优化

装配顺序的制定是根据装配模型推理出无碰撞的装配方向,进而推理出几何和物理可行的装配顺序。

在优化装配顺序时主要考虑以下因素:子装配体的稳定性和安全性、子装配体的模块性、装配序列并行度等。

1.4 装配路径的制定与优化

1) 装配路径的制定

在机械装配过程中,每个零部件都是沿着初始的装配轨迹运动到目标位置,若移动过程中不和其他零部件发生碰撞,这样的运动轨迹称为该零部件的(可行)装配路径[3]。

2) 装配路径的优化

装配路径生成后,需要从多个路径解中选择最优路径,一般选择平滑的、最短的和成本最低的路径等作为最优路径。

1.5 干涉与碰撞分析

产品装配过程中产生干涉的原因主要包括:1)设计错误导致零件形状、尺寸不合理,造成装配干涉;2)装配路径规划不合理导致装配干涉;3)装配顺序协调规划不合理导致装配干涉。

1.6 人机功效分析

在装配仿真中,利用人机工程技术,根据装配仿真环境,通过对操作者模型的控制,模拟生产现场装配人员在装配时的各种实际操作,并基于此进行测试和分析,实现对已设计的装配方案进行人机工效评估,以便及时发现产品在装配中可能遇到的问题[4]。

2 机械产品装配仿真实例

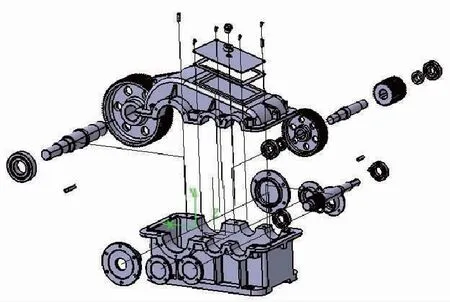

某二级齿轮减速器主要由上盖、底座、低速轴、中速轴、高速轴、齿轮、键、轴承、轴承端盖、隔套、挡油环等组成。根据装配结构关系将减速器分为高速级装配体、中速级装配体、低速级装配体、上壳装配体和下壳装配体。该二级齿轮减速器的装配关系树如图2所示。使用Creo三维建模软件根据某二级齿轮减速器零件的实际尺寸建立三维模型,如图3所示。

图2 二级齿轮减速器装配关系树

图3 装配结构

2.1 仿真流程的建立

根据机械产品装配仿真的一般流程,制定出二级齿轮减速器的装配仿真流程:

1) 进行二级齿轮减速器装配仿真环境的设置;

2) 进行装配顺序的制定与优化;

3) 进行装配路径的制定与优化;

4) 进行干涉和碰撞分析;

5) 在不产生干涉与碰撞的前提下对二级齿轮减速器装配过程进行人机功效分析与优化;

6) 输出仿真结果;

7) 生成可视化三维装配文件并撰写实验报告。

2.2 装配仿真环境设置

利用Delmia软件进行二级齿轮减速器的装配仿真研究。根据装配结构在装配流建造模块(processlibrary)进行装配流信息的设置(由于选择下壳体为基本装配体,所以下壳体不写入装配流信息);在装配仿真模块(DPM-assembly process simulation)将装配模型、装配工具模型、装配空间模型、操作者模型分别导入对应位置。装配仿真环境设置过程如图4所示。

图4 装配仿真环境设置

2.3 装配顺序的制定与优化

1) 装配顺序的制定

在装配仿真环境中,根据装配模型推理出无碰撞装配方向,确定合理的装配单元装配方向,制定出总装配顺序、高速级装配顺序、中速级装配顺序、低速级装配顺序和上壳装配顺序(轴承端盖采用顺序装配方法)。

2) 装配顺序的优化

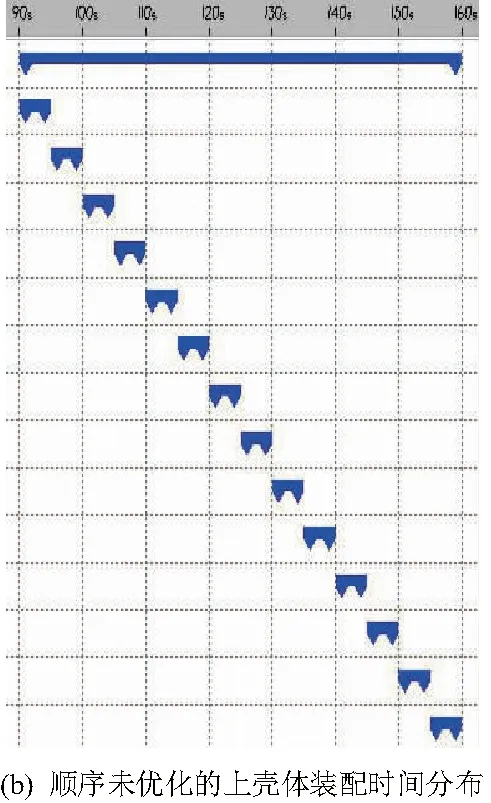

采取并行装配的优化思路,保持高速级、中速级和低速级的装配顺序不变,将上壳装配体中高速轴和低速轴中的两个轴承端盖采取并行装配。提取出装配时间分布情况,如图5所示。

图5 装配顺序优化前后总装配时间分布

两种装配类型下的装配仿真时间对比结果如表1所示。

表1 两种装配顺序下的装配时间对比

经过并行优化后的总装配时间减少了10s,达到了装配顺序优化的目的。

2.4 装配路径的制定与优化

1) 装配路径的制定

通过选择待装配的零部件,给定装配起点与终点,分析、判断与其他零部件之间的位置关系,解出一条从装配起点到装配终点的无碰撞运动路径。未优化的装配路径如图6所示。

图6 未优化的装配路径

2) 装配路径的优化

采取最短路径的装配路径优化方法,在不引起干涉和碰撞的前提下,通过缩短路径来优化装配路径。优化后的装配路径如图7所示。

图7 优化后的装配路径

路径未优化和路径优化后的总装配时间分布情况如图8所示。两种装配路径下的装配时间对比如表2所示。

图8 装配路径优化前后总装配时间分布

表2 两种装配路径下的装配时间对比

经过路径优化后的总装配时间减少了12s,达到了装配路径优化的目的。

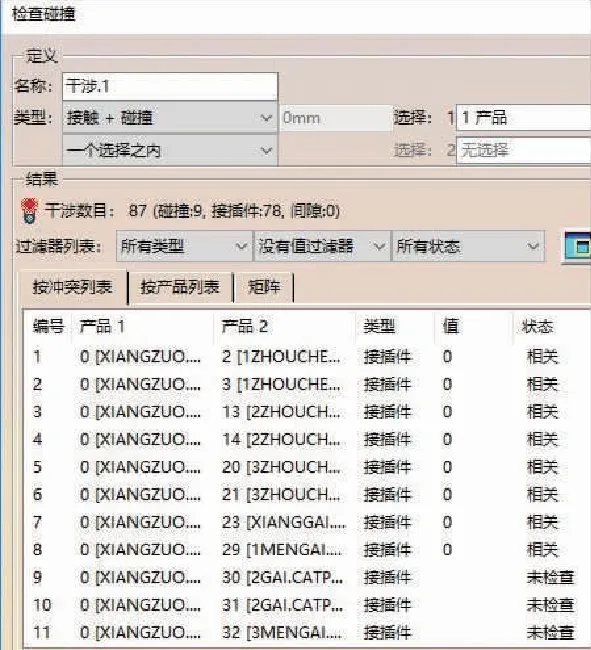

2.5 干涉与碰撞分析

将优化后的装配仿真模型进行干涉与碰撞分析,如图9所示。

2.6 人机功效分析

根据人机功效模型分析表明:1)装配过程中所有零部件均处于极限姿势下的操作范围之内。2)装配操作空间能够满足人体作业需要。

3 结语

通过分析机械产品的特点,探索出一条针对机械产品的通用装配仿真方法。以二级齿轮减速器为例,对该机械产品的装配仿真方法进行验证,仿真结果表明:该装配仿真方法具有可行性。通过仿真试验分析,证明该方法具有系统性与高效性。运用此方法,可极大地提高仿真操作人员对机械产品的装配仿真效率。

图9 干涉与碰撞分析