酸性水脱油技术的持续改进

王清鹏

(中国石油广西石化公司,广西 钦州 535000)

1 基本情况

酸性水是一种含有 H2S、NH3和CO2等挥发性弱电解质的水溶液,同时含有酚、氰化物和油等污染物,直接排出会对环境造成较大的危害,所以必须经过处理后,使水中的污染物含量达到一定标准后,才可以排出或供上游装置回用。

现国内炼油厂的酸性水处理方式主要有酸性水汽提工艺。汽提工艺的主要原理是当酸性水进入汽提塔后,以蒸汽为热源来加热和降低酸性水中H2S、NH3和CO2分压,促进它们从液相转为气相,从而使酸性水中的H2S、NH3和CO2被提取出来,使酸性水变为净化水。为了使酸性水在进入汽提塔后能够达到良好的汽提效果,因此酸性水在进入汽提塔之前还需要进行预处理,预处理的目的主要有脱气、脱油、脱泥等,酸性水预处理效果的好坏直接影响汽提效果。本文结合实际生产情况和生产操作经验,对酸性水脱油技术持续改进和操作管理优化两方面进行了阐述。

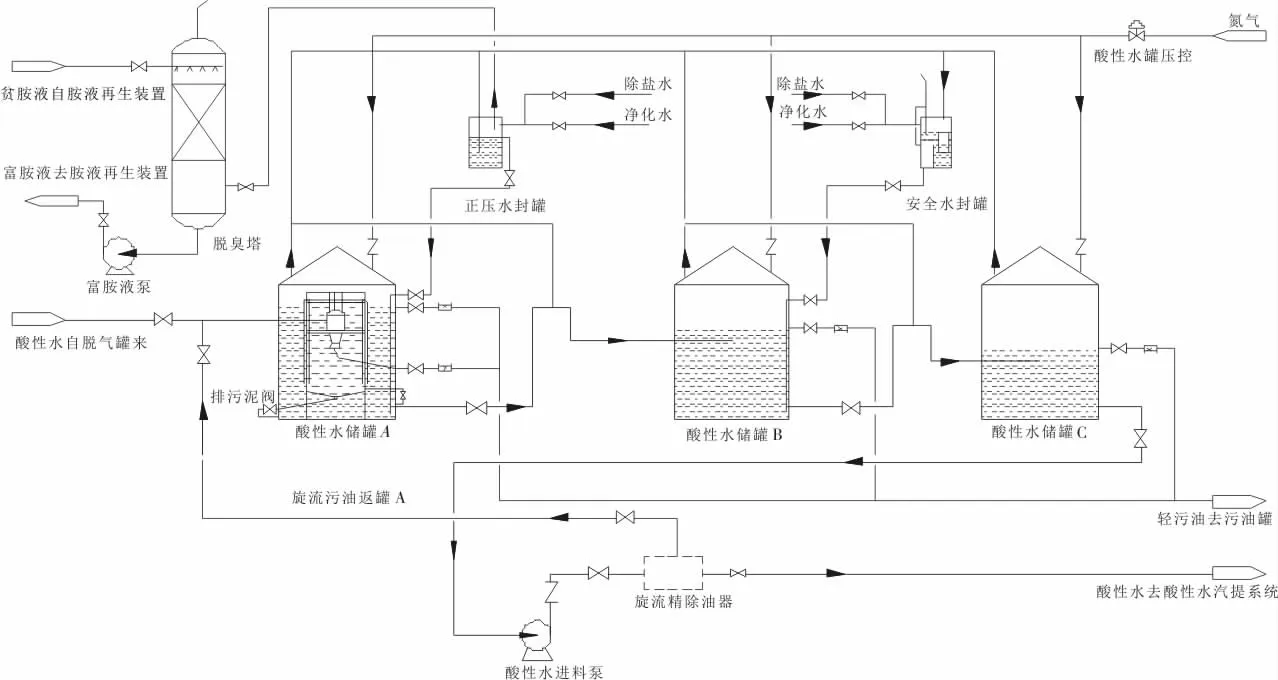

广西石化公司有两套酸性水汽提装置,但是两套装置所使用的酸性水预处理工艺都是三罐两水封技术。三罐是指三座酸性水储罐,位号分别是TK101A、TK101B、TK101C。三个酸性水罐为串联操作,依次用两个固定高度的倒U型管连接,由倒U型管高度自动控制TK101A、TK101B的液位,而TK101C作为汽提塔进料罐,为汽提装置提供原料。在正常生产过程中,酸性水脱油主要是在TK101A和TK101B中进行。TK101A罐内还有一座罐中罐,罐中罐内有脱油设施,酸性水首先进入罐中罐进行第一次脱油,然后再进入外罐内沉淀脱油,因为油、水密度的不同,油在液面的最上方,TK101A罐体上设有三个不同高度位置的脱油口,正常生产时打开最上方的脱油口阀门进行脱油。另外两个脱油口也可以根据生产所需,通过调整储罐液位来进行脱油。TK101B内酸性水和TK101A外罐一样是通过沉淀脱油,唯一不同的是,正常生产时打开中间位置的脱油口阀门进行脱油。最终,从酸性水储罐内脱出的轻污油汇集进入到污油罐内,然后经过污油泵将轻污油送至污油罐区处理[1]。见图1。

图1 三罐两水封除油脱臭组合工艺流程图

2 脱油技术的持续改进

从装置开工到现在,酸性水脱油过程中陆续出现了轻污油带水、酸性水脱油不彻底、污油罐容易出现负压、轻污油窜入灌顶气脱臭系统污染贫胺液等问题,从而导致酸性水气体效果不佳、能耗增加、设备安全隐患增大、工作量增大等后果。针对上述问题,装置组对酸性水脱油系统的工艺技术和日常脱油管理进行了改进和优化,保证酸性水汽提装置能够平稳运行,提高脱油效率,降低轻污油含水量,同时降低日常工作量。

2.1 适当降低倒“U”型管的高度

酸性水储罐TK101A和TK101B之间的倒“U”型管主要作用是保证TK101A的液位稳定,酸性水有足够的沉降时间,使油、水充分分离。装置初期运行时,TK101A最上方脱油口与倒“U”型管高度一致,TK101B中间位置脱油口同样与倒“U”型管高度一致。在这种工艺条件下,从脱油口出来的轻污油带水较多,且液面最上层的轻污油无法从脱油口及时流出。随着运行时间的累计,液面最上层的轻污油会越积越多,最终会出现酸性水脱油不彻底的情况,导致汽提效果不佳,酸性气带烃严重,同时也会带来很大的安全隐患。这种情况,主要是由TK101A最上方脱油口与倒“U”型管的高度差和TK101B中间位置脱油口与倒“U”型管之间的高度差不合理造成。

因此,在2013年装置大检修期间,装置组对三座储罐之间的倒“U”型管的高度进行了适当的降低。TK101A与TK101B之间的倒“U”型管的高度整体降低了500mm,TK101B与TK101C之间的倒“U”型管的高度整体降低了700mm。这样以来,TK101A与TK101B的液位在正常生产时,都保持在脱油口以下的位置,当轻污油集聚到脱油口的位置时,能够被及时的排出,并且轻污油的含水量会很大程度的减少,脱油效率也有很大的提高,同时减少了安全隐患。

2.2 更换不同结构的污油罐和不同流量的污油外送泵

因为进入污油罐的轻污油还是会含有少量的酸性水,所以轻污油进入污油罐后还需要有一定的沉降时间,用来油、水分离。当污油罐内轻污油达到一定液位时,操作员现场启动污油泵,使污油罐最底层的酸性水返回至酸性水储罐,然后再采样分析,当油中水<1%时再外送至污油罐区。公司二期装置开工投产后,上游装置来的酸性水水量增大,酸性水中含有的轻污油较多,装置内现有唯一的一个污油罐容积仅为19m3,容积过小。根据公司要求,装置外送污油油中水<1%才能外送,分析结果至少需要2 h。目前的污油罐因容积过小缓冲时间过短,进入污油罐的轻污油内含的少量酸性水难以彻底分离出来,容易造成外送污油含水高。同时,在改造前的工况下,脱油过程中发现了污油罐容易出现负压和轻污油易窜入灌顶气脱臭系统污染贫胺液的问题

为此,在第二次大检修期间,装置组按计划将原来的污油罐更换为结构不同且容积增大至49m3的污油罐,将原来的流量为30m3/h的污油外送泵更换为60m3/h的污油外送泵。新污油罐容积增大后,轻污油在罐内有足够的缓冲沉降时间,油、水能够彻底分离。新污油罐还有构造的不同,主要是污油罐底部带有脱水包、顶部增加一条和酸性水储罐连通的管线、将原来的污油罐泄压线从连通灌顶气脱臭系统改为去轻烃官网。脱水包的目的就是脱出轻污油中所带的少量酸性水,脱水包上安装有一台界位计,界位计主要是利用油、水密度不同的原理,当脱水包内有酸性水时,界位计会显示液位,脱水包内全是轻污油时,则界位计不显示液位。正常操作时,操作人员及时将脱水包内的酸性水排出,保持界位计液位在50%以下,这样污油罐内轻污油的含水量就会<1%,达到外送标准。因为酸性水储罐顶部有正压水封和氮气补压线,所以酸性水储罐的压力在正常操作时保持在微正压状态,因此,污油罐顶部增加一条和酸性水储罐连通的管线,主要是为了保持污油罐的压力在微正压状态,解决了污油罐易出现负压的问题。将原来的污油罐泄压线从连通灌顶气脱臭系统改为去轻烃官网,主要就是解决轻污油易窜入灌顶气脱臭系统污染贫胺液的问题。更换不同流量的机泵目的是保证脱油的连续性。

2.3 严格执行脱油管理规则,加强对上游装置来料含油量的监控

为了加强对酸性水脱油操作的精细管理,装置组结合装置实际操作经验,制定了详细的脱油管理规则。班组人员在脱油操作时严格按照管理规则执行,并做好记录,保证脱油操作有据可依。

当班班组发现酸性水脱气罐压力快速上涨时或班组在正常采样时发现酸性水带油,班组人员立即在界区对酸性水采样,并送化验分析,当班班长会及时联系调度说明情况并组织人员与调度共同检查上游装置来料情况。

3 结论

酸性水汽提装置的主要作用就是净化上游装置生产所产生的含硫污水,为整个炼油系统的正常运行保驾护航,酸性水脱油又是酸性水汽提前的关键操作。因此,酸性水脱油技术的持续改进是很有必要的。两次技术改进后,酸性水脱油效率有了很大的提升,降低了装置能耗,减少了日常的工作量,同时解决了污油罐易负压和轻污油互窜污染贫胺液的问题,对装置的安、稳、优运行起到了积极的作用。