某石化硫磺回收装置运行情况浅析

孙润仪

(中国石油广东石化公司,广东 揭阳 515200)

1 制硫部分流程简介

进料清洁酸性气和含氨酸性气分别在清洁酸性气分液罐和含氨酸性气分液罐中进行分液,全部含氨酸性气与部分清洁酸性气混合后进入酸性气主燃烧器燃烧,剩余部分的清洁酸性气进入酸性气燃烧炉的二区。离开酸性气燃烧炉的过程气中废热能量通过在废热锅炉发生中压蒸汽来进行回收后,过程气进入一级硫冷凝器管程以冷凝其中的气态硫磺。冷凝下来的液硫经过硫封器进入地下液流罐。离开一级硫冷凝器的过程气经一级过程气加热器被制硫炉汽包自产的中压蒸汽间接加热到240℃后进入一级反应器,在一级反应器中过程气中的H2S和SO2在催化剂的作用下发生CLAUS反应。一级反应器出口过程气进入二级硫冷凝器管程以冷凝其中的气态硫磺,离开二级硫冷凝器的过程气经二级过程气加热器被装置自产的中压蒸汽间接加热到203℃后进入二级反应器,在二级反应器中过程气中的H2S和SO2在催化剂的作用下发生CLAUS反应并达到平衡。二级反应器出口过程气进入三级硫冷凝器管程以冷凝其中的气态硫磺,离开三级硫冷凝器的过程气(尾气)进入捕集器以捕集除去过程气中夹带的硫雾后进入尾气处理部分[1]。

2 装置现运行情况

2.1 运行参数对比

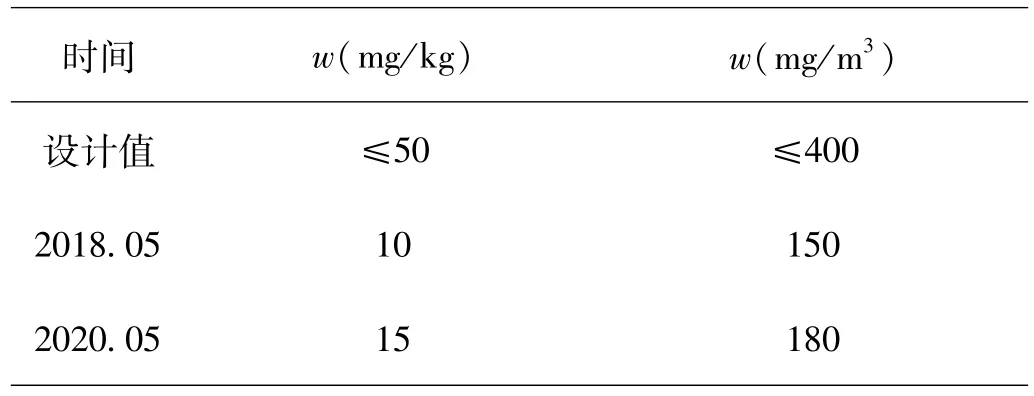

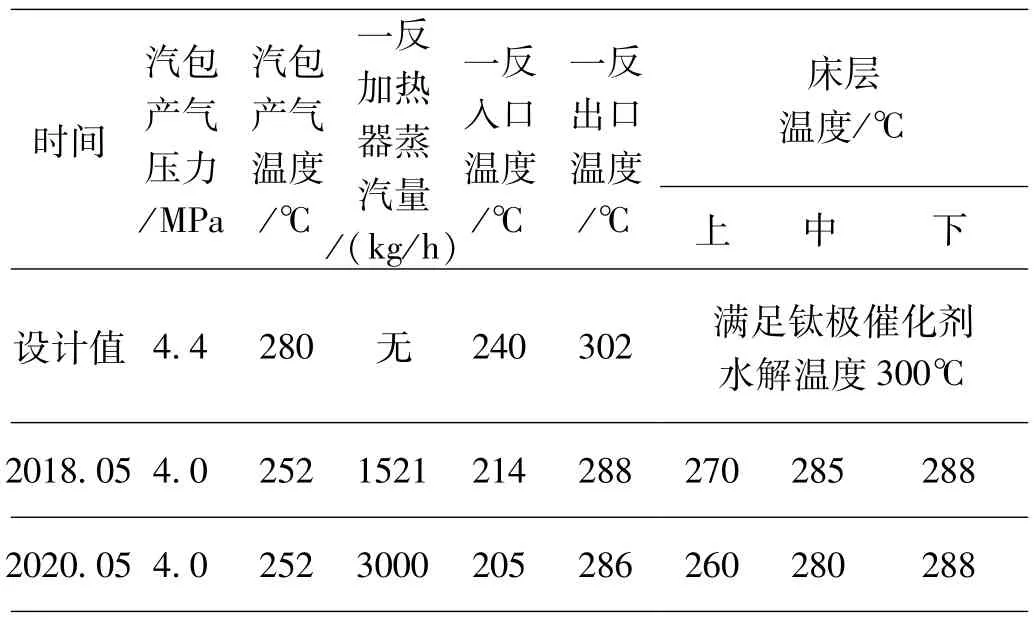

某石化12×104t/a硫磺回收装置2018年开工投产,原计划2020年底进行装置大检修。两年多磨合运行后,现处于装置周期运行末端。制硫部分反应器相关参数设计值、前期运行值以及后期运行值(均值)对比如表1及表2所示。

表1 吸收塔出口H2 S含量和焚烧炉出口SO2排放值

表2 一级反应器相关数据

2.2 运行情况分析

2.2.1 制硫部分有机硫处理情况

由表1计算出,2020年5月份硫化氢在尾气二氧化硫排放的影响为约34mg/m3,而实际排放为180mg/m3,说明有约146mg/m3的二氧化硫排放为有机硫影响所致。由此可以间接看出制硫部分水解效果不好,大量过剩有机硫带入尾气。

2.2.2 制硫转化器床层温升情况。

由表2可得知,一反转化器温升约为:上55℃、中75℃、下83℃,与开工初期对比催化剂催化效果相对较好,但从操作温度情况反应出,其温度情况尚未满足水解要求,有改善空间[2]。

3 装置运行问题分析。

3.1 制硫炉蒸汽发生器产气压力未到设计值

装置开工初期为提高蒸汽温度按照设计值将汽包压力提升至4.4MPa,提升过程中汽包安全阀多次起跳,起跳压力约为4.3MPa。而从表2可以看出,本装置制硫炉蒸汽的发生器产气压力设计值为4.4MPa,经查其设计起跳压力为5.0MPa。由于安全阀受热,弹簧应力变小,导致在没有达到定压值就发生起跳现象。目前操作压力控制在4.0MPa左右。低于设计压力的控制方式,导致采用气气换热的一级反应器加热器所需的蒸汽量加大,在提高能耗的同时加热温度未能达到理想值。

3.2 一级CLAUS反应器蒸汽加热器换热效果较差

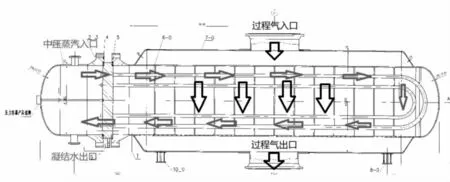

本装置一级CLAUS反应器蒸汽加热器加热方式为自身反应热进行气-气换热,利用制硫炉废热锅炉汽包产中压气对165℃过程气进行加热,加热到240℃进入一级反应器。由表2可知,通过加热后过程气即使全开入口加热蒸汽情况下,反应器入口温度仍无法达到设计的240℃要求。而经过装置几次的事故后,入口温度下降趋势恶化。判断可能是过程气壳程线速过快、停留时间较短无法满足换热要求造成。设备如图1所示。

图1 一级反应器加热器设备图

3.3 一级CLAUS反应器有机硫有机硫过剩严重

硫磺回收工艺一级反应器主要有两个作用,一是H2S和SO2进行催化反应,二是进行COS和CS2的水解反应。而由表1及2可以看出,一级CLAUS反应器入口温度204℃以及床层温度未达到水解条件300℃,水解反应较差,有机硫过剩严重,是装置尾气中二氧化硫的主要影响因素。硫磺回收中有机硫一般包括COS和CS2两种形式,它主要来源于反应炉内反应的副产物。副产物还有CO2、H2O、烃类等。H2S在反应炉内与氧气反应生产硫和SO2的主要反应过程中,还产生大量的副反应。主要副反应有COS、CS2、H2、CO、NO2、NO、N2等,其中有机硫对装置有较大影响。有实验证明[3],一级反应器有机硫水解率的高低对过程气后续反应有较大影响,随着一级反应器有机硫水解的降低,打破H2S和SO2的比例,各级硫冷器的硫负荷随之减少,各段转化率相应降低,降低总硫转化率的同时增加尾气SO2排放。根据对COS、CS2水解的动力学研究得出:有机硫化合物的水解速率随着温度的升高而增加,若用活性氧化铝催化剂,温度升高20℃,CS2水解约增加2倍,用良性催化剂在315~343℃范围内操作,就足以使CS2,COS的水解速率达到95%~100%,所以提高一反温度有利于有机硫的水解[3-4]。

数据表明,本装置在吸收塔出口H2S含量低于设计值得情况下,尾气在未进入后碱洗装置前SO2排放相对较高,很大原因受限于汽包产气压力较低和一级反应器加热器效率低的缘故,一级CLAUS反应器入口温度204℃以及床层温度未达到最佳水解条件300℃,有机硫未得到很好的水解,降低总硫转化率的同时增加尾气SO2排放。

4 建议解决措施

4.1 制硫炉蒸汽发生器安全阀检定问题

针对这一类安全阀故,建议一方面在停工期间进行整体检定按照设计要求进行,如无法满足设计要求可做更换处理。另一方面可在线处理,正常情况下安全阀门为一开一备设置,切换进行安全阀检定处理。

4.2 一级CLAUS反应器蒸汽加热器换热效果较差

过程气壳程线速过快、停留时间较短无法满足换热要球情况,建议停工期间重点检修反应器入口换热器,清洗管束。由图换热形式,建议更换出入口设置,增加过程气停留时间,改善换热效果。

4.3 一级CLAUS反应器有机硫有机硫过剩严重

由于装置实际情况限定,一是蒸汽量已调整至最大而蒸汽由余锅汽包直接引入,受其安全阀故障限制无法提高蒸汽温度;二是反应器入口加热器换热效果限制,入口温度较低;三是较低的床层温度,限制了反应器内的水解。建议:一是修复安全阀,适当提高余锅汽包蒸汽压力值4.4MPa,提高蒸汽温度。二是停工期间重点检修反应器入口换热器,清洗管束。由图1换热形式,建议更换出入口设置,增加过程气停留时间,改善换热效果。三是提高一反床层温度至300℃,确保有机硫水解。

5 结论

造成装置运行达标和转化率变化的两个关键因素:一为H2S与SO2的比例配比,其二为H2S与SO2反应的平衡效率。即使65%的H2S在制硫炉已经完成反应,一级反应器反应和水解能力也起着举足轻重的作用。有机硫存在影响着过程气中H2S与SO2的比例,同时影响着装置各阶段总硫分布,影响尾气SO2达标排放。自2015年1月1日国家实行了新《环保法》,为满足日益严格的环保需要,在逐渐面对劣质原油炼制的挑战,对硫磺回收装置的操作更加严格,虽达标配套装置后路碱洗不断“崛起”,我们不能过分依赖后碱洗带来的便利,要抓好基础设计文件的落实,充分利用数据对比分析,优化操作条件,维护好设备性能,实现装置长周期“安、稳、长、满、优”运行。