新型钢框架节点的耗能板件参数化数值分析★

蔡佩孚 王 珺 冯玉龙 胡新航 王 顺 彭佳豪

(合肥工业大学土木与水利工程学院,安徽 合肥 230001)

0 引言

震害调查表明,传统的钢框架节点在地震中易发生脆性断裂和失稳变形等不利破坏模式,严重影响结构性能和继续使用[1]。因此,传统钢框架节点的抗震性能和可恢复功能性亟待提升。

目前可恢复功能抗震结构已成为近年来国际地震工程领域的研究热点。吕西林等[2]研究了放松柱端约束、以预应力筋实现自复位能力的框架结构体系,研发了保证局部转动能力的角钢—橡胶节点。唐依伟[3]提出采用可更换结构构件及自复位摇摆构件,使结构自动恢复到正常状态。针对可恢复功能抗震节点,姜子钦等[4]基于损伤控制及滑移耗能等思想,提出了两种震后功能可快速恢复的装配式中柱节点耗能装置。张爱林等[5]提出了一种可恢复功能的装配式钢结构梁柱节点,通过翼缘连接盖板的塑性变形进行耗能,确保梁柱等主要构件保持弹性不发生破坏,以实现节点的震后快速修复。

目前屈曲约束的理念主要应用在钢支撑构件上,即屈曲约束支撑。王静峰等[6]进行了5榀屈曲约束支撑与钢框架节点板连接试件的水平低周往复荷载试验,得到了很好的抗震性能;杨璐等[7]对3根全钢型装配式屈曲约束支撑进行了往复加载试验,滞回曲线饱满,耗能性能稳定。

对此,本文将“屈曲约束”理念引入节点,将一对屈曲约束耗能板件(类似于屈曲约束支撑)分别设置在框架梁上下翼缘位置,提出了一种含屈曲约束耗能组件的钢框架节点。利用ABAQUS有限元软件,数值分析了核心板加载端非约束长度和约束条件两个参数对屈曲约束核心板滞回性能的影响,以此考察两参数对节点抗震性能的影响规律。

1 节点及其屈曲约束耗能组件的概念

图1为本文所提出的节点示意图,节点由框架梁、框架柱以及屈曲约束耗能组件组成。图2为屈曲约束耗能组件示意图,屈曲约束耗能组件主要由侧面连接板、耳板和屈曲约束耗能板件三部分组成。两侧连接板分别与两侧耳板在工厂焊接,两侧耳板通过销轴连接,屈曲约束耗能板件两侧均分别与两侧连接板在工厂焊接。

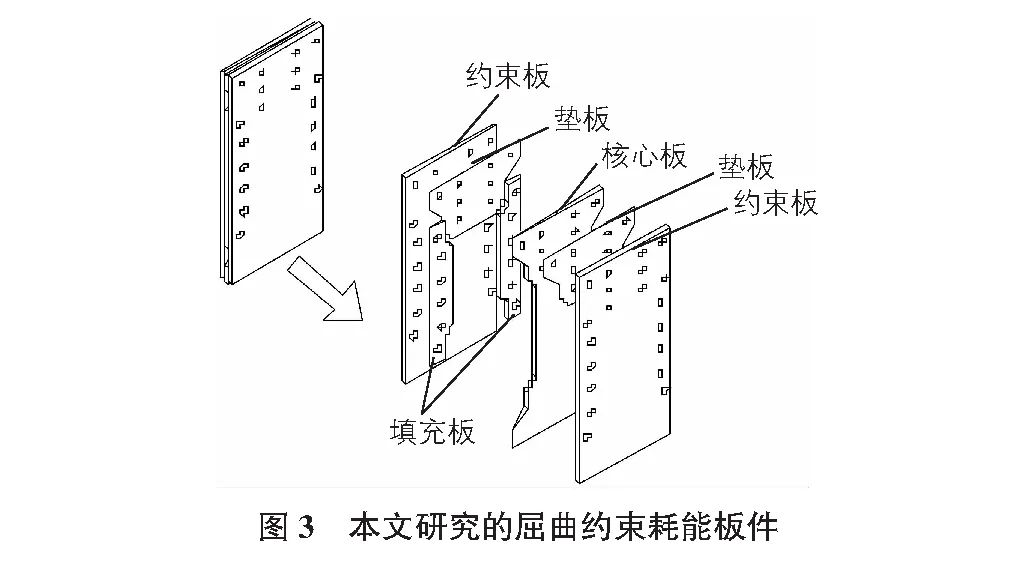

图3为屈曲约束耗能板件示意图,屈曲约束耗能板件主要由核心板、垫板、约束板和填充板组成。核心板面外方向布置约束板,侧向布置填充板,在核心板与约束板之间布置垫板(核心板两端位置),通过高强度螺栓连接约束板和填充板,对核心板形成屈曲约束机制;在核心板一端通过螺栓连接约束板、垫板和核心板,在核心板另一端约束板悬臂约束核心板,且设置压缩间隙。

节点遭遇地震时,发生转动变形,屈曲约束耗能组件主要通过耳板和销轴传递梁端剪力,且设计为弹性;在梁端弯矩作用下,两个屈曲约束耗能板件主要承担拉压力,形成的力矩抵抗外弯矩,由于设置屈曲约束机制,核心板率先发生屈服而不屈曲,可以高效地消耗地震能量,保证主体结构始终处于弹性变形范围内。震后通过更换屈曲约束耗能组件即可实现可恢复功能,达到震后易修复的目的。

屈曲约束耗能板件是本文提出节点主要耗能构件,且传递梁端弯矩,为关键部件;此外,由于节点体量比较大。因此,本文选取其中屈曲约束耗能板件系统进行研究(如图3所示)。

2 屈曲约束耗能板件参数化模型

图4为屈曲约束耗能板件基准模型的尺寸图。图4的核心板包括连接段、核心段、约束段和非约束段,其中,a为核心板非约束段长度。在基准模型的基础上对核心板非约束段长度和是否约束加载端进行改变,设计了5种对比模型(见表1)。

表1 5种对比模型

3 有限元模型的建立

本文研究的屈曲约束耗能板件除约束板仅考虑弹性,核心板、填充板、垫板均考虑塑性。弹性模量均为200 GPa,泊松比均为0.3,塑性材料采用混合强化模型,其参数设置见表2。表中,δ0为钢材屈服应力;Q∞为屈服面变化的最大值;b为屈服面随塑性应变变化的速率;C1,C2,C3及γ1,γ2,γ3均为强化参数。所有部件均采用C3D8R实体单元,图5为屈曲约束耗能板件和核心板网格划分,网格尺寸为0.01 m。

表2 材料强化参数标定

核心板端部截面设置位移耦合点,以位移控制的方法对耦合点施加轴向(Y方向)位移荷载,每个幅值只加载一圈,加载制度见图6。本文模型边界条件为:核心板连接段完全固定,耦合点施加X和Z方向的约束。所有的接触均使用罚函数算法,切向摩擦力系数取值为0.1,法向接触为硬接触。核心板与垫板、约束板与填充板之间均采用绑定约束。

4 有限元结果分析

4.1 非约束段长度参数化分析结果

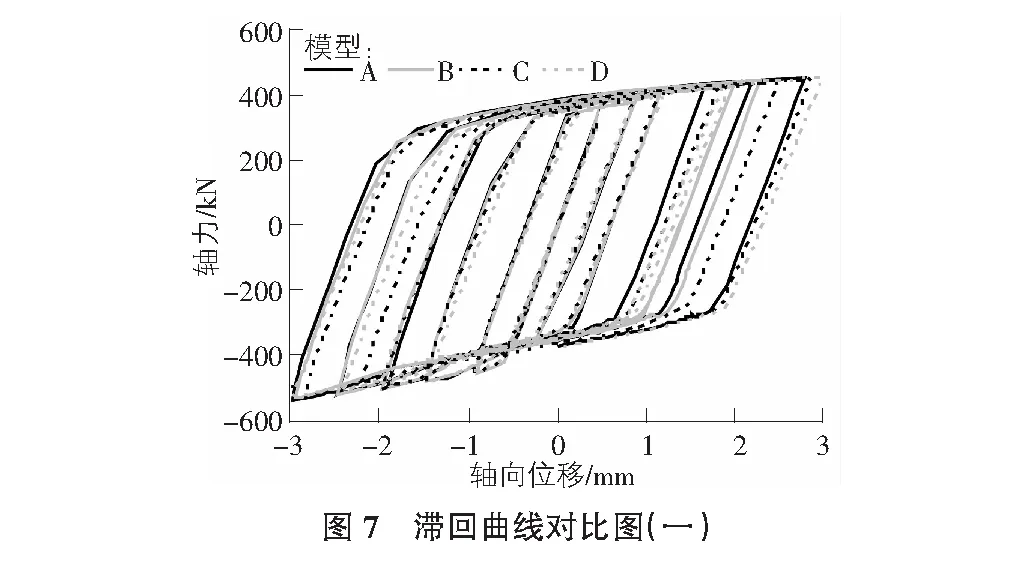

图7为模型A,B,C,D的滞回曲线对比图。由图7可知,其曲线形状基本相似,表明核心板加载端非约束长度基本不影响构件滞回性能;滞回环稳定饱满,均呈现典型的梭形,表明构件具有良好的耗能能力。承载力未发现下降,加载刚度未出现退化;滞回曲线不是中心对称,呈现了典型的拉压承载力不对称,这是由于受拉压时,受到的摩擦力不同,在试件受压时,核心板受挤压与约束板接触产生摩擦力,从而使构件承载力提高,核心板受拉时与约束板无接触,不产生摩擦力。

图8为模型A,B,C,D的摩擦力—时间曲线。从图8中可以看成,加载位移小于2 mm时,核心板与约束板未接触,未产生摩擦力;4种模型的摩擦力—时间曲线较为接近。

图9为模型A,B,C,D受3 mm拉位移时核心板Z方向变形云图(本文变形云图单位均为m),核心板Z方向变形均小于1 mm,这表明此刻核心板与约束板脱开;核心板核心段两端和非约束段与约束段的交界处往Z轴正方向鼓出,核心板核心段往Z轴负方向变形,核心板整体呈“V”字形的变形,这主要是由于核心板进入塑性,且不同位置塑性变形大小不同,造成核心板同一截面变形不同。

图10为受3 mm压位移时核心板Z方向变形云图,试件受压时,核心板整体往Z轴正方向鼓出,仅出现一个波峰,约束段的平面外变形最大(波峰位置);需要注意的是,非约束段由于受到边界条件Z方向的约束,其Z方向变形小于约束段。

综上,可以看出核心板非约束长度对核心板变形形式的影响较小。

图11为模型A,B,C,D受3 mm压位移时核心板PEEQ(75%等效塑性应变)云图。核心板核心段靠近约束段位置的塑性应变最大,核心板两端处于弹性状态,很好地实现了该屈曲约束板件所要达到的预期性能目标。

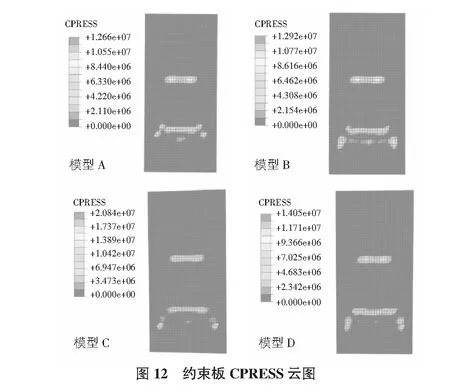

图12为模型受3 mm压位移时约束板CPRESS云图(接触应力,本文应力云图单位均为N/m2)。可见屈曲约束耗能板件受压时,核心板与约束板接触,产生了摩擦力。

4.2 端部约束参数分析结果

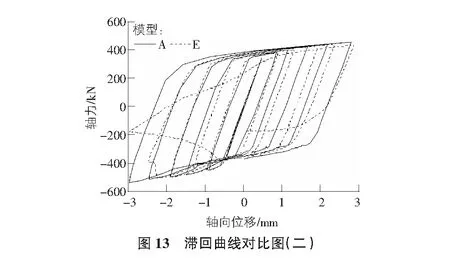

图13为模型A,E的滞回曲线对比图。可明显看出在加载端X,Z非约束时,滞回曲线有明显转折,表明未约束时对构件滞回性能影响较大。在第六圈(加载点位移为3 mm)时构件承载力明显下降。

图14为摩擦力—时间图。模型E在分析步时间21 s时(3 mm压位移),核心板和约束板产生了与模型A反向更大的摩擦力。由图15受压时约束板CPRESS云图可看出,核心板与约束板接触位置不同,模型E接触位置在核心板非约束段与约束段之间,而模型A在核心板核心段两端,且模型E接触应力更大,产生了更大的摩擦力。

图16为模型A,E核心板受3 mm压位移时Y方向变形云图。与模型A核心板轴向变形从非约束段往另一端呈逐渐递减的趋势不同,模型E核心板轴向变形集中在非约束段,核心段受压时往外变形。

图17为模型A,E核心板受3 mm压位移时Z方向变形云图。模型E核心板Z方向的变形也呈波动状,但平面外变形集中在了非约束段。

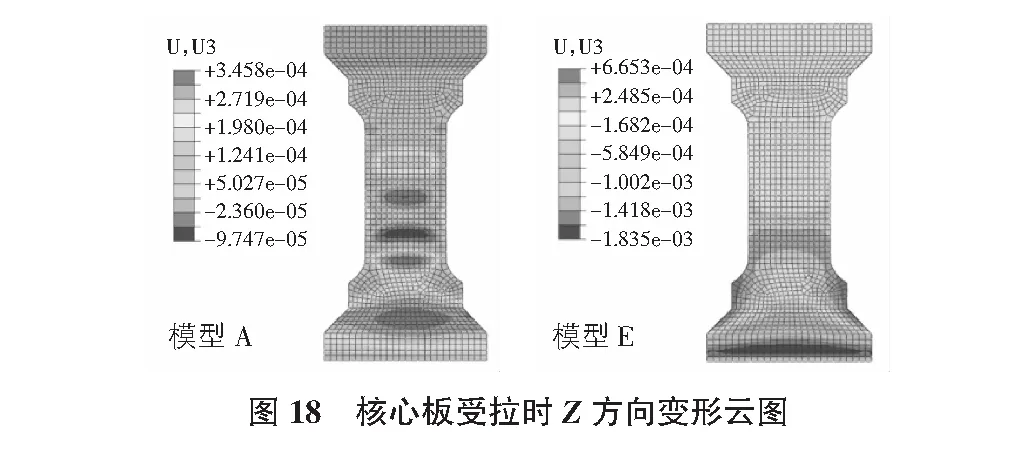

图18为模型A,E核心板受3 mm拉位移时Z方向变形云图。模型E核心板非约束段有较大的Z轴负方向的平面外变形,正方向的平面外变形集中在核心段与非约束段的交界处,与模型A核心板变形相同,也呈“V”字形,但模型E的核心板平面外变形集中在核心段与非约束段之间。

图19为核心板受压时的PEEQ云图。模型E在核心段与约束段交界处出现PEEQ最大值,表明当加载端位移约束较小时,核心板容易在核心段与约束段交界处发生破坏。

5 结语

1)当核心板端部约束较强时,屈曲约束耗能件的滞回性能稳定饱满,本文提出的节点的核心板端部分别与两侧连接板焊接,约束较强,这一定程度上表明本文提出的节点具体较好的滞回性能;

2)在核心板加载端部约束较强的情况下,非约束段长度对屈曲约束耗能板的滞回性能影响较小,这一定程度上表明非约束段长度对本节点滞回性能影响较小,换言之,本节点设计时非约束段长度取值范围可以较大;

3)核心板加载端约束对屈曲约束耗能板滞回性能影响较大,当约束较小时,核心板变形集中在非约束段,非约束段容易发生面外失稳,导致滞回曲线承载能力下降和刚度退化,核心板容易在核心段与约束段交界处发生破坏。